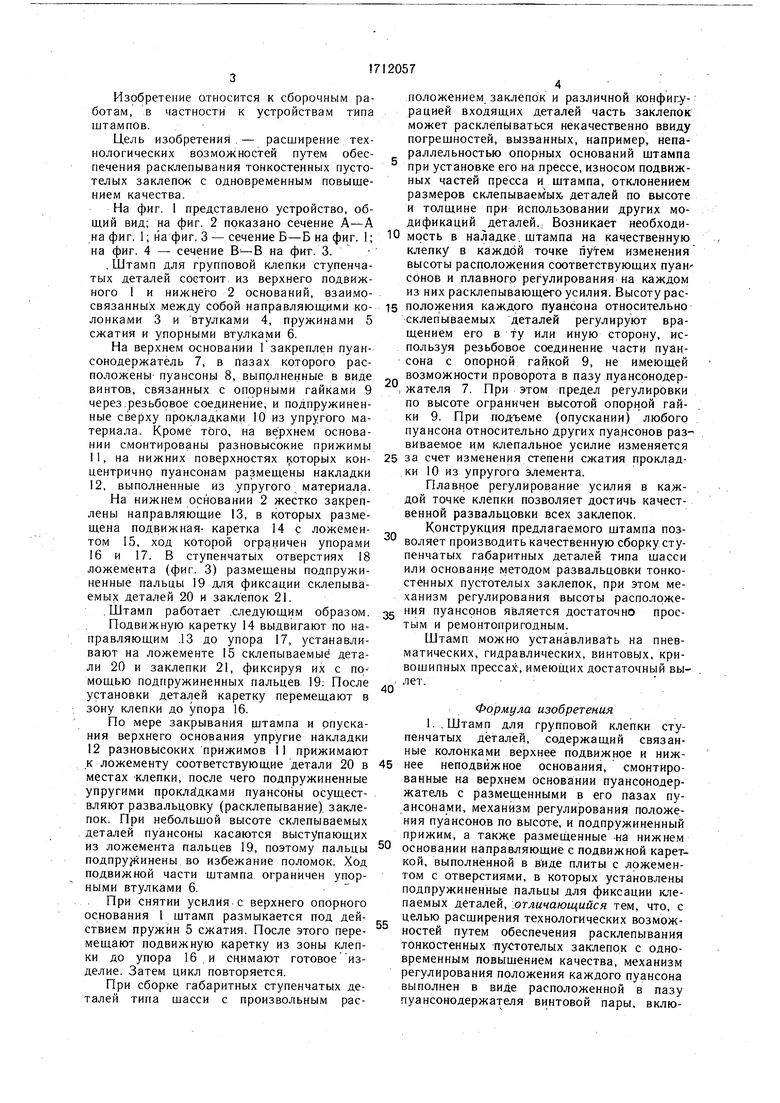

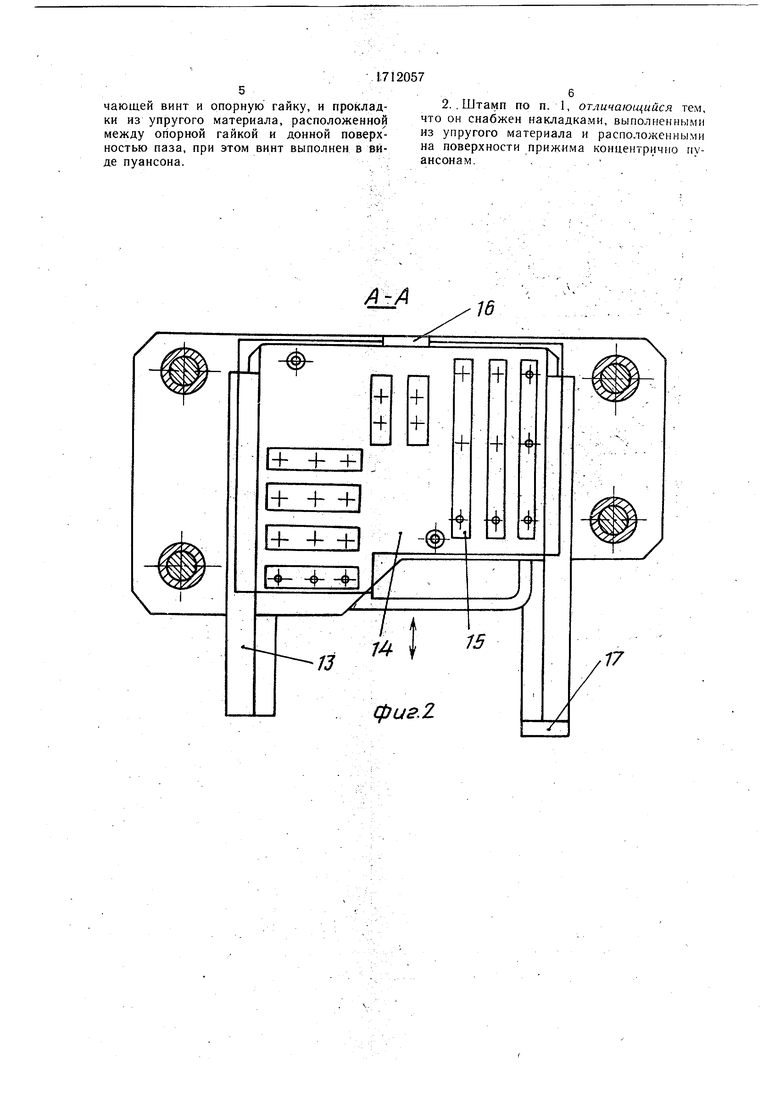

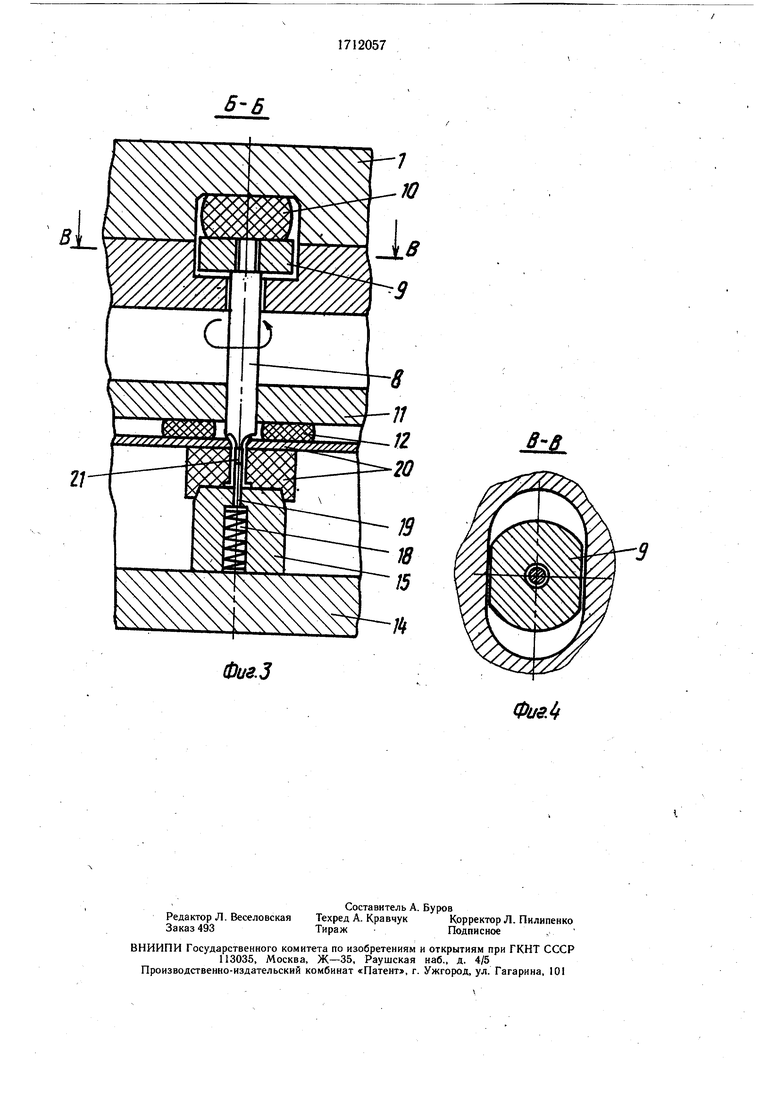

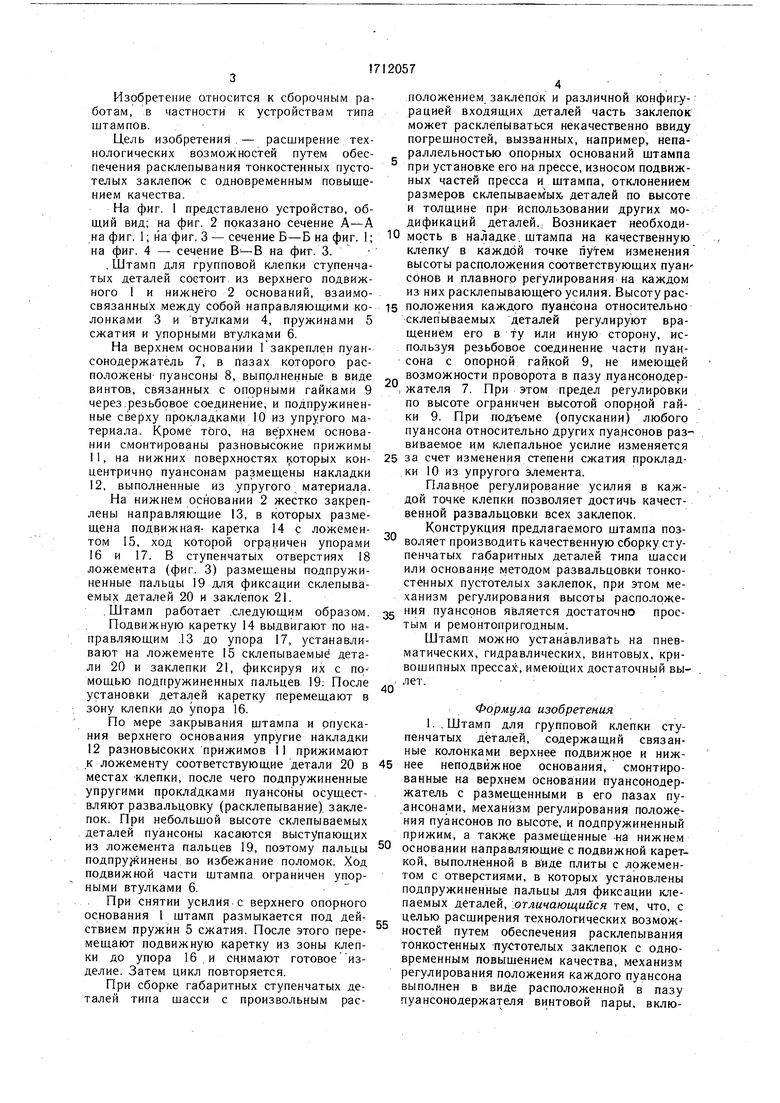

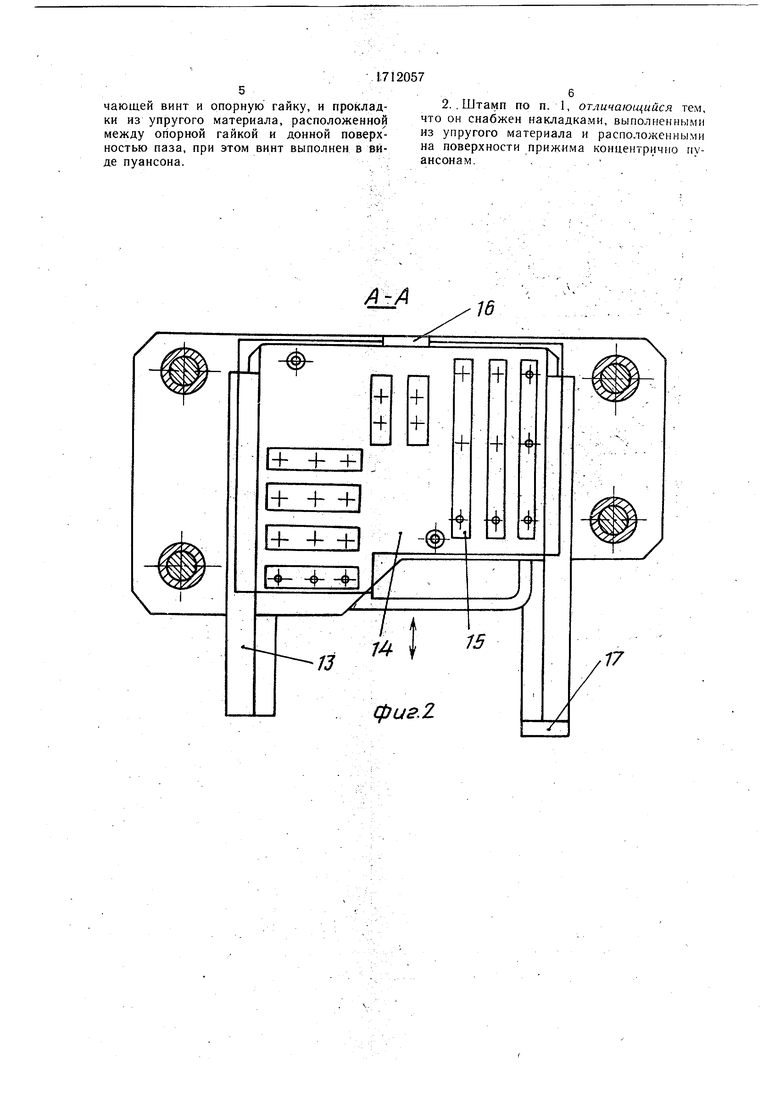

Изобретение атиосится к сборочным работам, в частности к устройствам типа штампов. Цель изобретения - расширение технологических возможностей путем обеспечения расклепывания тонкостенных пустотелых заклепок с одновременным повышением качества. На фиг. 1 представлено устройство, общий вид; на фиг. 2 показано сечение А-А на фиг. 1; на фиг. 3 -сечение Б-Б на фиг. 1; Т,, фиг. 4 - сечение В--В на фиг. 3. . Штамп для групповой клепки ступенчатых деталей состоит из верхнего подвижного 1 и нижнего 2 оснований, взаимосвязанных между собой направляющими колонками 3 и втулками 4, пружинами 5 сжатия и упорными втулками 6. На верхнем основании 1 закреплен пуансонодержатель 7, в пазах которого расположены пуансоны 8, выполненные в виде винтов, связанных с опорными гайками 9 через.резьбовое соединение, и подпружиненные сверху прокладками 10 из упругого материала. Кроме того, на верхнем основании смонтированы разновысокие прижимы II, на нижних поверхностях которых концентрично пуансонам размещены накладки 12, выполненные из упругого материала. На нижнем основании 2 жестко закреплены направляющие 13, в которых размещена подвижная- каретка 14 с ложементом 15, ход которой ограничен упорами 16 и 17. В ступенчатых отверстиях 18 ложемента (фиг. 3) размещены подпружиненные пальцы 19 для фиксации склепываемых деталей 20 н заклепок 21. , Штамп работает .следующим образом. 35 Подвижную каретку 14 выдвигают по направляющим .13 до упора 17, устанавливают на ложементе 15 склепываемые детали 20 и заклепки 21, фиксируя их с помощью подпружиненных пальцев 19: После .„ установки деталей каретку перемещают в зону клепки до упора 16. По мере закрывания штампа и опускания верхнего основания упругие накладки 12 разновысоких прижимов 11 прижимают к ложементу соответствующие детали 20 в 45

местах -клепки, после чего подпружиненные упругими прокладками пуансоны осуществляют развальцовку (расклепывание), заклепок. При небольшой высоте склепываемых деталей пуансоны касаются выступающих из ложемента пальцев 19, поэтому пальцы подпружинены во избежание поломок. Ход подвижной части щтампа ограничен упорными втулками 6.

При снятии усилия с верхнего опорного основания 1 штамп размыкается под действием пружин 5 сжатия. После этого перемещают подвижную каретку из зоны клепки до упора 16. и снимают готовое изделие. Затем цикл повторяется.

При сборке габаритных ступенчатых деталей типа шасси с произвольным расванные на верхнем основании пуансонодержатель с размещенными в его пазах пуансонами, механизм регулирования положения пуансонов по высоте, и подпружиненный прижим, а также размещенные на нижнем 0 основании направляющие с подвижной кареткой, выполненной в виде плиты с ложементом с отверстиями, в которых установлены подпружиненные пальцы для фиксации K/ieпаемых деталей, .отличающийся тем, что, с целью расщирения технологических возможностей путем обеспечения расклепывания тонкостенных пустотелых заклепок с одновременным повышением качества, механизм регулирования положения каждого пуансона выполнен в виде расположенной в пазу пуансонодержателя винтовой пары, вклюположением заклепок и различной конфиг-урацией ВХОДЯШ.ИХ деталей часть заклепок может расклепываться некачественно ввиду погрешностей, вызванных, например, непараллельностью опорных оснований штампа при установке его на прессе, износом подвижных частей пресса и штампа, отклонением размеров склепываелгых деталей по высоте и толщине при использовании других модификаций деталей.. Возникает необходимость в наладке, штампа на качественную ..-м. f. клепку в каждой точке путем изменения высоты расположения соответствующих пуансонов и плавного регулирования на каждом из них расклепывающего усилия. Высоту расположения каждого пуансона относительно склепываемых деталей регулируют вращением его в ту или иную сторону, используя резьбовое соединение части пуансона с опорной гайкой 9, не имеющей возможности проворота в пазу пуансрнодержателя 7. При этом предел регулировки по высоте ограничен высотой опорной гайки 9. При подъеме (опускании) любого пуансона относительно других пуа,нсонов развиваемое им клепальное усилие изменяется за счет изменения степени сжатия прокладки 10 из упругого элемента. Плавное регулирование усилия в каждой точке клепки позволяет достичь качественной развальцовки всех заклепок. Конструкция предлагаемого штампа позволяет производить качественную сборку ступенчатых габаритных деталей типа шасси или основание методом развальцовки тонкостенных пустотелых заклепок, при этом механизм регулирования высоты расположе пуансонов является достаточно простым и ремонтопригодным. Штамп можно устанавливать на пневматических, гидравлических, винтовых, кривощипных прессах, имеющих достаточный вылет. Формула изобретения . .Штамп для групповой клепки ступенчатых деталей, содержащий связанные колонками верхнее подвижное и нижнее неподвижное основания, смонтирочающей винт и опорную гайку, и прокладки из упругого материала, расположенной между опорной гайкой и донной поверхностью паза, при этом винт выполнен в виде пуансона.

2. , Штамп по п. 1, отличающийся тем, что он снабжен накладками, выполненными из упругого материала и расположенными на поверхности прижима концентрично пуансонам...

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для клепки | 1980 |

|

SU904863A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| Станок для групповой клепки | 1987 |

|

SU1488096A1 |

| Штамп для групповой клепки | 1987 |

|

SU1463375A1 |

| Станок для клепки накладок к тормозным колодкам | 1981 |

|

SU1034827A1 |

| Клепальный пресс | 1989 |

|

SU1620198A1 |

| Устройство для клепки развальцовкой дисковых деталей полыми заклепками | 1974 |

|

SU578151A1 |

| Устройство для клепки | 1979 |

|

SU891199A1 |

| Ручной клепальный инструмент | 1983 |

|

SU1136880A1 |

| УСТРОЙСТВО ДЛЯ КЛЕПКИ ДЕТАЛЕЙ С КРИВОЛИНЕЙНЫМИ ПОВЕРХНОСТЯМИ | 1991 |

|

RU2057614C1 |

Изобретение относится к сборочным работам, в частности к штампам для групповой клепки ступенчатых деталей. Цель изобретения — расширение технологических возможностей путем обеспечения расклепывания тонкостенных пустотелых заклепокс одновременным повышением качества. Штамп для клепки/состоит из верхнего подвижного основания I и нижнего основания 2. На верхнем основании I закреплен пуансонодержатель 7, в пазах которого расположены пуансоны 8, выполненные в виде винтов, сваренных с опорными гайками 9 через резьбовое соединение. При этом опорные гайки подпружинены сверху прокладками 10 из упругого материала. Склепываемые детали с заклепками размещают .на ложементе. Перед пленкой предварительно осуш.ествляют тре.буемое регулирование положений пуансонов по высоте и значений расклепывающих усилий на пуан- ' соны, достигаемое их подъемом .или опусканием в осевом направлении. 1 з. п. ф-лы, 4 ил.' , //7 f/ / " '^ Н- . \ I /II II / ' •(Л

1+ + 1+ -f +1 H-j

21

Фиг.З

S-ff

/«

ФидЛ

| Устройство для групповой клепки ступенчатого пакета | 1982 |

|

SU1142207A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-15—Публикация

1990-02-07—Подача