Изобретение относится к сварочному производству и может быть использовано, при автоматической дуговой сварке деталей встык преимущественно с многослойными швами.

Известен способ сварки, при .котором сварочную горелку устанавливают над стйком деталей, затем включают подачу углекислого газа, возбуждают дугу и перемещают горелку вдоль свариваемого стыка. Недостатком этого способа является сильное разбрызгивание присадочного ме талла вследствие использования в качестве защитной среды углекислого газа.

Этот недостаток устранен в способе сварки, при кохором сварочную горелку устанавливают над стыком деталей, затем

включают подачу аргона, возбуждают дугу и перемещают горелку вдоль свариваемого стыка. Однако для реализации способа используется в качестве защитного газа дорогостоящий и требующий особой чистоты аргон. В противном случае шов насыщается примесями, что вызывает обрааование пор. Наиболее близким по своей сущности и достигаемому результату является способ сварки в защитных газах, при котором сварочную горелку располагают над стыком свариваемых деталей, затем через сопло горелки в зону сварки подают смесь защитного газа, возбуждают дугу и перемещают горелку вдоль свариваемого стыка.В качестве рмеси защитного газа используют 80% углекислого газа и 20% аргона, причем количественное соотношение газов в смеси остается неизменным на протяжении всего сварочного процесса. Добавка аргона к уг;лекислому газу способствует струйному переносу присадочного материала и уменьшает разбрызгивание, что позволяет применять известный способ для многопроходной сварки деталей в щелевую разделку кромок.

Недостаток известного способа сварки в защитных газах заключается в следующем. Известно, что при сварке в среде углекислого газа на поверхности шва образуется тонкая шлаковая пленка из окислов. При этом даже содержание аргона до 20% в смеси только лишь на несколько процентов уменьшает толщину пленки. При выполнении многослойных швов толщина шлаковой корки с каждым проходом увеличивается и уже выполнение четвертого прохода практически невозможно без предварительного удаления шлаковой пленки. При сварке соединений толщиной 30-180 мм в щелевую разделку кромок необходимо выполнять 6-40 проходов и при использовании этого способа необходимо через каждые 2-3 прохода вычищать из разделки кромок шлаковую пленку. Но поскольку щелевая разделка имеет небольшую ширину, зта операция оказывается трудоемкой, плохо поддается механизации, следовательно, снижается производительность многопроходной сварки в целом. Использование для многослойных швов чистого аргона не целесообразно по экономическим соображениям, кроме того, при сварке в среде аргона часто возникают дефекты в виде пор, которые в многослойном шве практически удалить не представляется возможным. Таким образом, известный способ при выполнении многослойных швов снижает производительность процесса сварки из-за необходимости периодического удаления шлаковой пленки.

Цель изобретения - повышение производительности сварочного процесса при многослойной сварке путем устранения операций промежуточного удаления шлаковой пленки.

Это достигается тем, что в способе сварки в защитных газах, включающем операции размещения горелки над свариваемым стыком деталей, подачу в сопло смеси защитного газа из аргона и углекислого газа, возбуждение дуги и перемещение горелки вдоль свариваемого стыка деталей, состав газовой смеси изменяют в сторону увеличения содержания аргона при переходе и сварке при каждом последующем проходе по выражению

0-(я) г - процент содержания аргона в защитной газовой смеси в k-ом проходе; - k - номер прохода многослойного шва;

N - общее количество проходов многослойного шва.

При использовании в качестве защитного газа чистого аргона шлаковая пленка практически не образуется. Поэтому при сварке в щелевую разделку кромок при выполнении первых проходов наиболее целесообразно использовать смесь газов с большим содержанием аргона. В приведенном выражении содержание аргона в смеси газов изменяется по параболическому закону, что и обеспечивает высокое его содержание при выполнении первых слоев многослойного шва. Поэтому из-за отсутствия шлаковой пленки сварочный процесс можно вести непрерывно, что повышает производительность способа сварки. При выполнении последних проходов многослойного шва процент аргона уменьшается и начинает образовываться шлаковая пленка, однако последние слои многослойного шва являются финишными и нет необходимости в ее удалении. Таким образом, изменяя содержание аргона в газовой смеси по параболическому закону можно выполнять многослойный шов без промежуточных остановок для удаления шлаковой пленки.

Использование выражения для изменения содержания аргона в смеси по параболическому закону является оптимальным и обоснованным. Если использовать линейнь1й закон, то при сварке с количеством проходов более 15-20 процент содержания аргона быстро уменьшается, следовательно, шлаковая корка образовывается при выполнении половины проходов и ее приходится удалять. Линейный закон приемлем только при сварке деталей небольших толщин (35-40 мм), что ограничивает область применения способа. Использование более сложных законов усложняет выражение, что вынуждает использовать вычислительную технику и увеличить время расчета, при этом эффективность способа практически не увеличивается. Параболический закон позволяет использовать наиболее простое выражение и применять его для всего диапазона толщин свариваемых деталей, при этом вычисления производятся даже без микроэвм. Следовательно, выражение, описывающее изменение содержания аргона в смеси по параболическо му закону, является оптимальным.

Изобретение позволяет исключить операции удаления шлаковых пленок в процессе заполнения щелевидной разделки кромок, причем количественное соотношение содержания аргона в газовой смеси изменяется по параболическому закону, описываемому простым выражением, не требующим использования вычислительной техники для вычисления. Ни один из известных способов в среде защитных газов не позволяет получить указанный эффект при выполнении многослойных швов, так как при их реализации используется только один газ в качестве защиты зоны сварки либо газовая смесь с неизменяемым процентным содержанием компонентов газа.

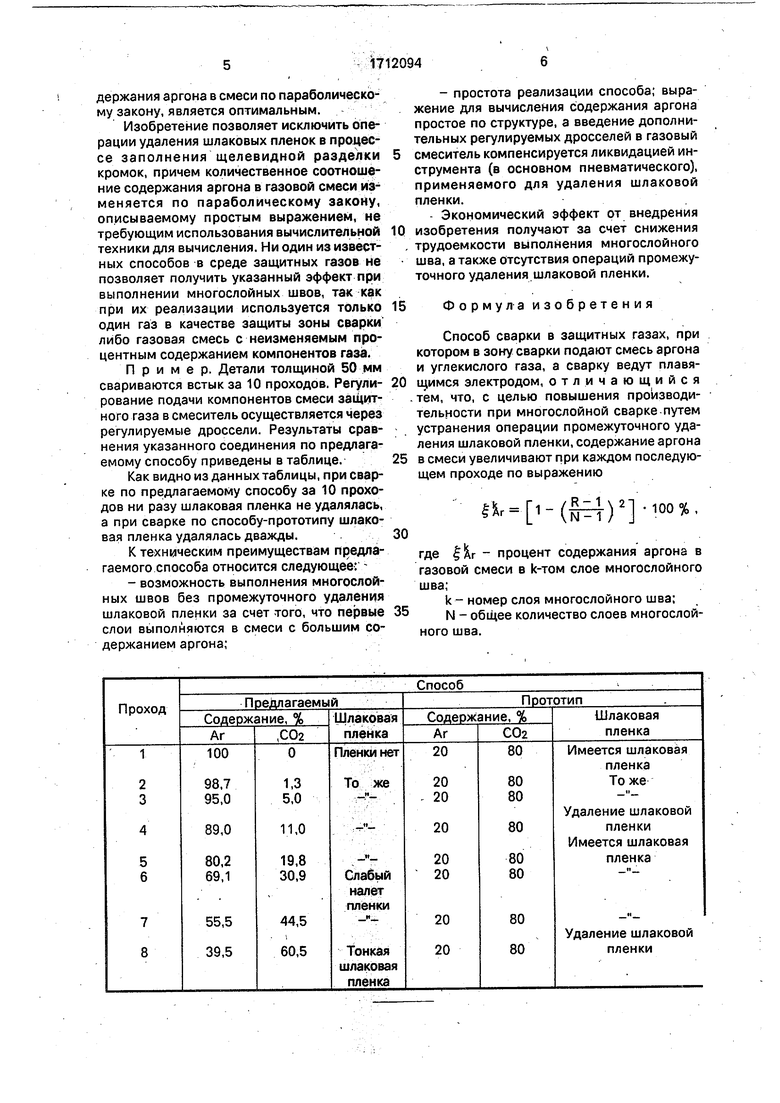

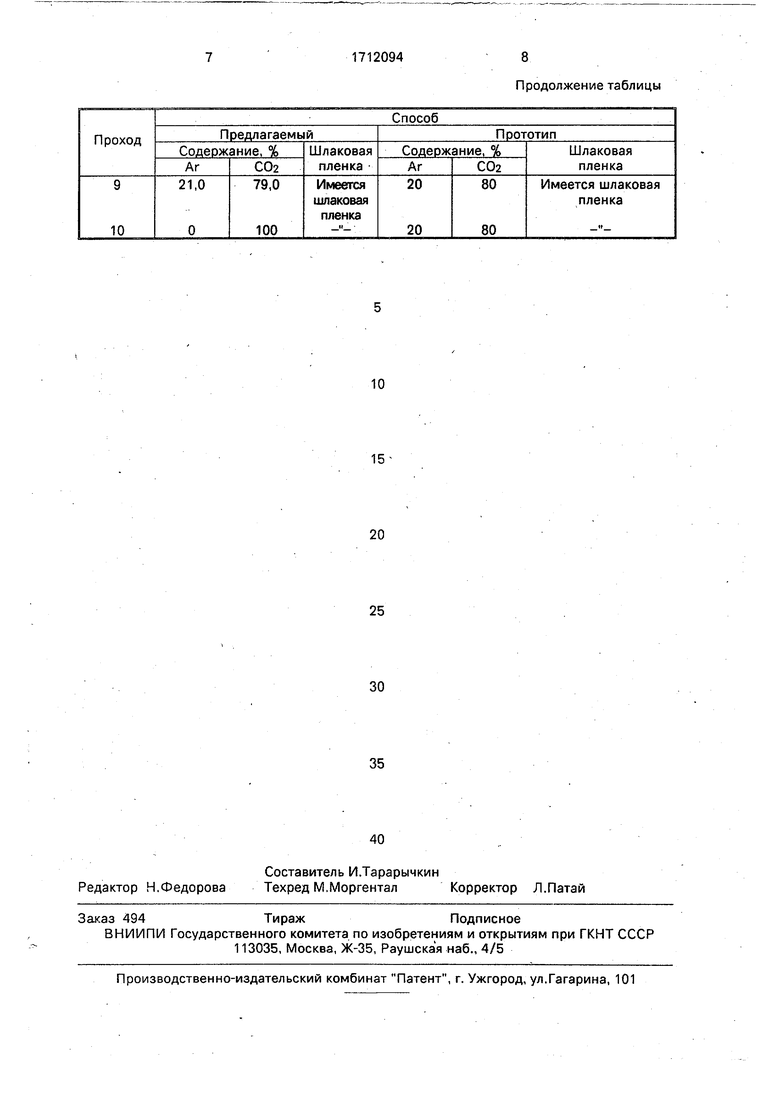

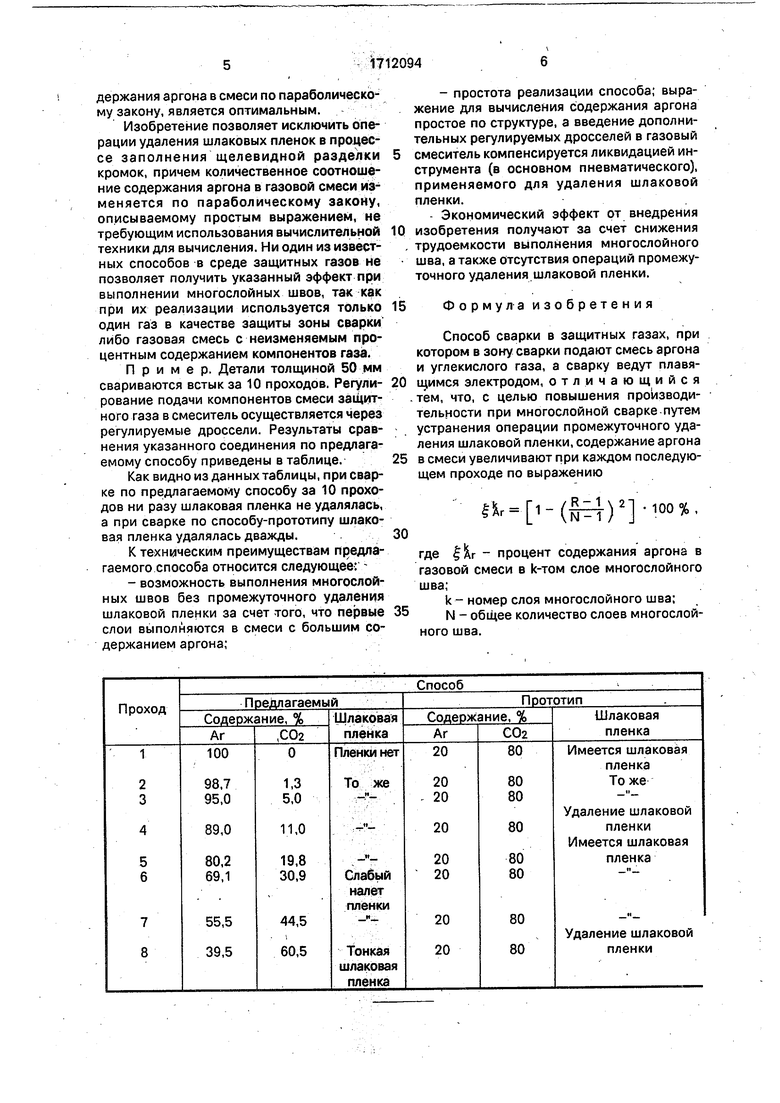

Пример. Детали толщиной 50 мм свариваются встык за 10 проходов. Регулирование подачи компонентов смеси заиЦитн о го газа в смеситель осуществляется через регулируемые дроссели. Результаты сравнения указанного соединения по предлагаемому способу приведены в таблице.

Как видно из данных таблицы, при сварке по предлагаемому способу за 10 проходов ни разу шлаковая пленка не удалялась, а при сварке по способу-прототипу шлаковая пленка удалялась дважды..

К техническим преимуществам предлагаемого способа относится следующее: - возможность выполнения многослойных швов без промежуточного удаления шлаковой пленки за счет того, что первые слои вьшолняются в смеси с большим содержанием аргона;

- простота реализации способа; выражение для вычисления содержания аргона простое по структуре, а введение дополнительных регулируемых дросселей в газовый смеситель компенсируется ликвидацией инструмента (в основном пневматического), применяемого для удаления шлаковой пленки.

- Экономический эффект от внедрения изобретения получают за счет снижения трудоемкости выполнения многослойного шва, а также отсутствия операций промежуточного удаления шлаковой пленки.

Формула изобретения

Способ сварки в защитных газах, при котором в зону сварки подают смесь аргона и углекислого газа, а сварку ведут плавяи,имся электродом, отличающийся тем, что, с целью повышения производительности при многослойной сварке путем устранения операции промежуточного удаления шлаковой пленки, содержание аргона в смеси увеличивают при каждом последующем проходе по выражению

().

где - процент содержания аргона в газовой смеси в k-том слое многослойного шва;

k - номер слоя многослойного шва;

N - общее количество слоев многослойного шва.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ лазерной-дуговой сварки стальной сформованной трубной заготовки | 2017 |

|

RU2668641C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ СВАРКИ | 2003 |

|

RU2233211C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

Изобретение относится к сварочному производству и может быть использовано при дуговой автоматической сварке деталейвстык преимущественно с многослойными швами. Цель изобретения - повышение производительности^ сварочного процесса путем исключения операций промежуточного удаления шлаковых пленок. В сопло сварочной горелки подают рмесь защитного газа из аргона и углекислого газа, причем содержание в смеси аргона увеличивают по параболическому закону в зависимости от номера прохода многослойного шва, при этом содержание аргона определяют по выражению |Аг''=[1-(k-1/N-1)^] -100%, где ^Аг"" процент содержания аргона в газовой смеси в k-TOM слое многослойного шва; k - номер слоя многослойного шва; N - количество слоев многослойного шва. Изобретение предупреждает образование шлаковой пленки в щелевой разделке кромок благодаря высокому содержанию аргона в газовой смеси. 1 табл1•^^^

| Сварка в машиностроении.-Под ред | |||

| Г.А.Николаева, Машиностроение, 1978, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения целлюлозы из стеблей хлопчатника | 1912 |

|

SU504A1 |

| Под ред | |||

| А.И.Акулова | |||

| Машиностроение, 1978, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

Авторы

Даты

1992-02-15—Публикация

1989-05-11—Подача