перпендикулярной плоскости стыка свариваемых изделий, то при перемещении поглотителя будут иметь место участок торможения (скорость поглотителя приближается к нулю), участок покоя (скорость поглотителя равна нулю), участок разгона. Кроме того, так как поглотитель, как правило, представляет собой массивную плиту, изготовленную из меди (имеет высокий коэффициент теплопроводности), то говорить о мгновенной смене направления движения поглотителя нельзя. Поэтому с учетом большой мощности проходящего пучка при ЭЛС изделий большой толщины со сквозным проплавлением, а также с учетом перпендикулярного падения проходящего пучка на поверхность поглотит еля во время торможения, покоя и разгона поглотителя в месте взаимодействия пучка с последним (поглотителем) поверхность будет подплавляться, будут образовываться углубления в металле. Кроме того, так как одна поверхность поглотителя является рабочей (взаимодействующей с проходящим пучком), траектория движения пучка по поглотителю ограничивается одной поверхностью, это ведет к неравномерному прогреву поглотителя, в результате чего могут иметь место подплавления поверхности. Необходимо добавить, что при возвратно-поступательном перемещении массивной плиты, когда ход плиты сравнительно небольшой и режим разгона сменяется режимом торможения, практически невозможно достичь большой скорости перемещения поглотителя, кроме того, большие габариты массивной плиты (поглотителя), учет хода плиты при возвратно-поступательном перемещении требуют резервирования значительного пространства в электронно-лучевой камере с обратной стороны стыка, что на практике далеко не всегда представляется возможным.

Перечисленные недостатки ограничивают срок службы поглотителя. Кроме того, техническая реализация возвратно-поступательного перемещения массивной плиты также имеет свои трудности.

Целью изобретения является увеличение срока службы экрана, уменьшение его габаритов и расхода металла на его изготовление путем уменьшения его оплавления.

Поставленная цель достигается тем, что согласно способу электронно-лучевой сварки соединений большой толщины со сквозным проплавлением, при котором проходящий через соединение пучок поглощают подвижным экраном, который располагают с обратной стороны стыка, в качестве экрана используют металлический цилиндр, вращающийся вокруг оси, которую ориентируют параллельно стыку и смещают относительно плоскости стыка на расстояние, меньшее радиуса металлического цилиндра.

Сущность изобретения состоит в том, что в процессе ЭЛС изделий большой толщины со сквозным проплавлением поглощение проходящего пучка выполняют

защитным экраном в виде металлического цилиндра, вращающегося отнрсительно своей оси, определенным образом ориентированной относительно линии и плоскости стыка. При этом действует ряд факторов, не

имеющих место в прототипе и позволяющих реализовать цель изобретения.

1.При вращении цилиндрического поглотителя (экрана) относительно его оси в процессе ЭЛС поверхность поглотителя разогревается проходящим пучком равномерно со всех сторон (по способу-прототипу только одна поверхность плиты является рабочей).

2.При реализации вращательного движения цилиндрического поглотителя нет

принципиальных ограничений на частоту вращения поглотителя (по спрсобу-прототипу скорость перемещения массивной гглиты ограничена, так как за режимом разгона следует режим торможения). Увеличение частоты -вращения также является фактором, способствующим повышению долговечности поглотителя.

3.При расположении оси вращения цилиндрического поглотителя параллельно

линии стыка и смещении оси ниже (выше) относительно плоскости стыка (величина смещения оси вращения / Al7 находится в следующих пределах: О / Д1/ R, где R радиус цилиндрического поглотителя) ось проходящего сквозь свариваемые изделия пучка составляет угол с перпендикуляром к касательной к сечению цилиндра, проведенной через точку взаимодействия проходящего пучка с поглотителем в данный момент времени. С учетом Г1ределов изменения смещения оси угол изменяется в следующих пределах: О / . При угле падения проходящего пучка на поверхность поглотителя, равном (р, в данный момент времени площадь поверхности поглотителя Snv взаимодействующей с проходящим пучком, увеличивается. Для оценки площади Sn допустим, JITO сечением

проходящего пучка является круг с .радиусом г и площадью 5кр лгг соответственно, а также с учетом малых размеров сечения проходящего пучка по отношению к кривизне поверхности поглотителя допустим, что

проходящий пучок в данный (фиксированный) момент времени взаимодействует с наклон ной плоскостью (часть поверхности поглотителя). Известен геометрический эффект, что при пересечении цилиндра плоскостью под некоторым углом к ори в сечении получается эллипс, площадь которого определяется как 8элл лаЬ, где а и b

-малая и большая полуоси эллипса соответственно. В нашем случае в качестве цилиндра выступает проходящий-пучок, а в качестве пересекающей плоскости - участок поверхности поглотителя. Таким образом, площадь Sn определяется как площадь эллипса, где а г, b r/.cos . Тогда Sn . По способу-прототипу (р О, поэтому Sn v7rr. Следовательно, в нашем случае Sn увеличивается в 1/соз р раз. Например, для 45° - в 1,4 раза, для f 75°

-в 4 раза, для / 85°- в 14 раз. Увеличение площади Sn приводит к уменьшению плотности энергии пучка на поверхности поглотителя, в результате уменьшается разогрев единицы площади поверхности, увеличивается срок службы поглотителя.

4. Известно, что при встрече электронного пучка с поверхностью металла имеет место вторичная эле,ктронная эмиссия (отраженные электроны падающего пучка от поверхности металла). В потоке вторичных электронов имеются упруго отраженные электроны, энергия которых равна энергии электронов первичного (падающего) пучка; неупруго отраженные электроны, которые претерпевают более или менее значительные потери энергии из-за процесса рассеяния в металле; истинно вторичные, имеющие энергию менее 50 эВ и принадлежащие металлу. Для значений энергии электронного пучка, характерных для условий ЭЛС (10-150 кэВ), во взаимодействии пёр.вичных электронов с металлом существенную роль играют неупругр отраженные электроны, так как число упруго отраженных электронов не превосходит нескольких процентов от числа первичных электронов, а коэффициент истинно вторичной эмиссии при таких условиях также невелик. Известно, что коэффициент неупругого отражения J}(ij- отношение числа вторичных электронов с энергиями, большими 50 эВ, к числу первичных электронов) возрастает с ростом угла падения р первичных электронов на поверхность металла. Например, для Ве,А1, Ti, Ni, Ag имеет место зависимость 1п(/) 1п(В) f, где В,)б- константы.

Таким образом, с учетом вышесказанного при вращательном движении цилиндрического поглотителя с увеличением угла

(О I j 90°), что достигается смещением оси вращения ниже (выше) относительно плоскости стыка, возрастает коэффициент неупругого отражения tj электронов, а следовательно, уменьшается энергия, переданная проходящим пучком поглотителя, снижается разогрев поглотителя, поглотитель приобретает все более рассеивающие свойства в дополнение к поглощающим. Это также приводит к увеличению срока службы цилиндрического поглотителя.

5. По сравнению со способом-прототипом применение вращающегося поглотителя цилиндрической формы обеспечивает уменьшение габаритов поглотителя, снижение расхода металла на изготовление. Кроме того, реализация вращательного движения цилиндрического поглотителя упрощается по сравнению с реализацией возвратно-постунательного перемещения массивной плиты.

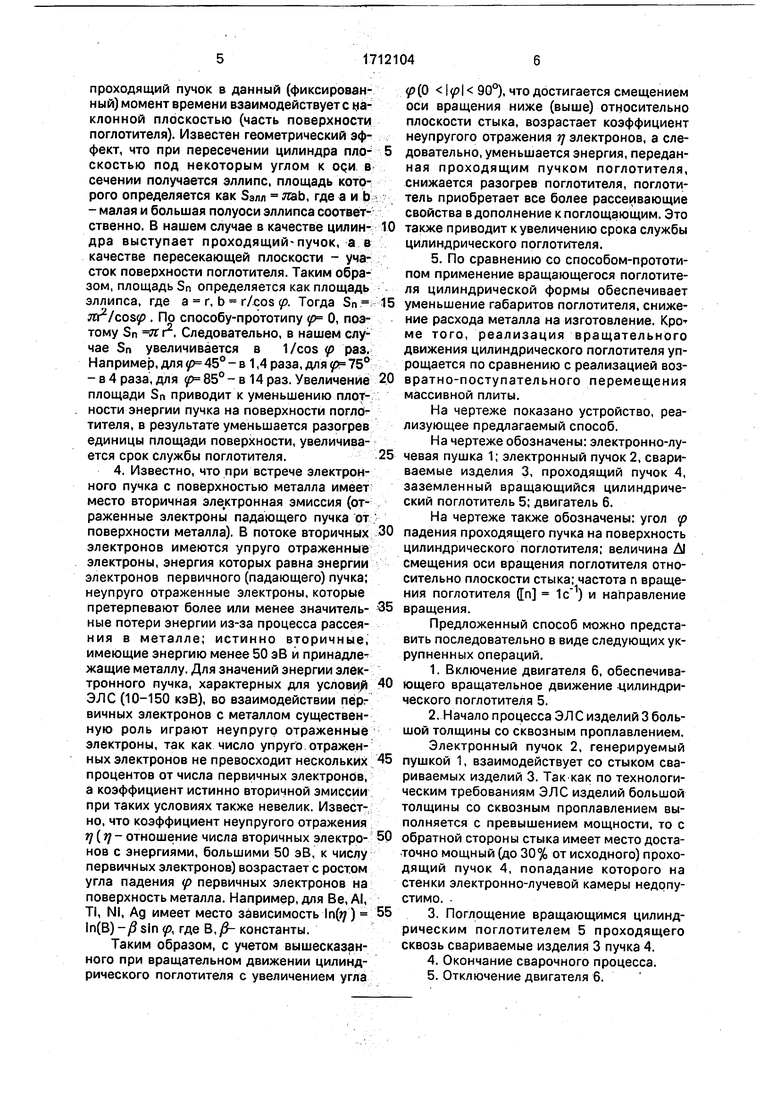

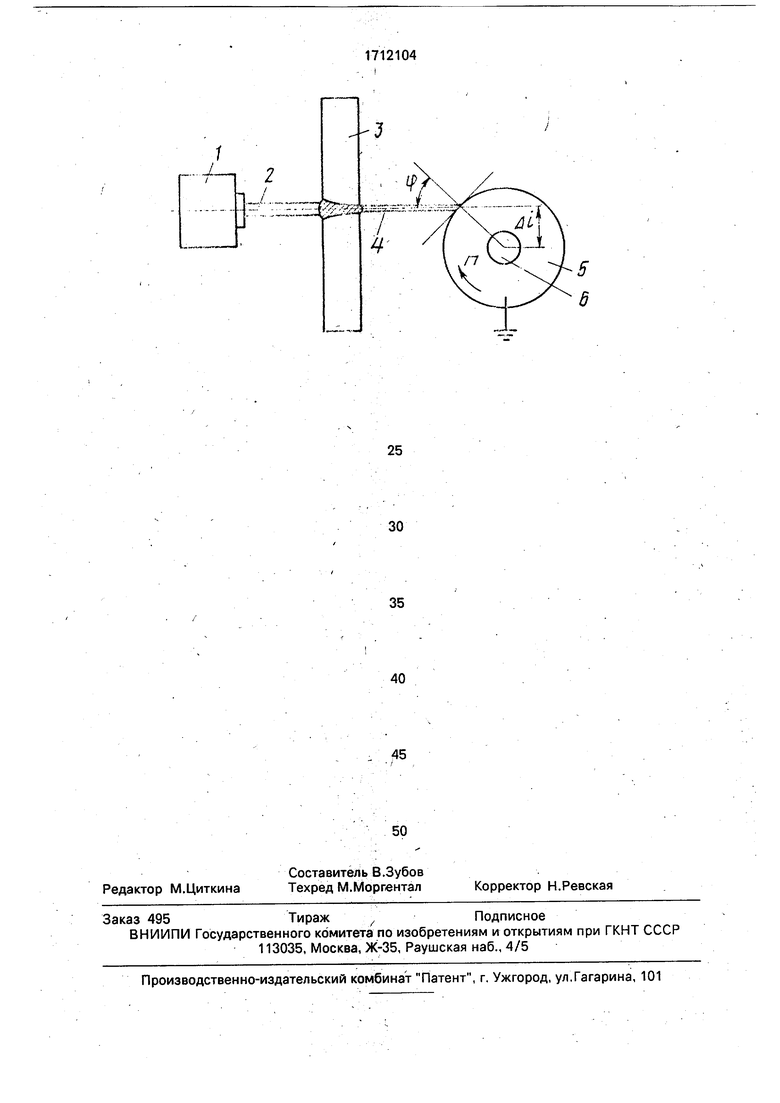

На чертеже показано устройство, реализующее предлагаемый способ.

На чертеже обозначены: электронно-лучевая пушка 1; электронный пучок 2, свариваемые изделия 3, проходящий пучок 4, заземленный вращающийся цилиндрический поглотитель 5; двигатель 6.

На чертеже также обозначены: угол р падения проходящего пучка на поверхность цилиндрического поглотителя; величина Д1 смещения оси вращения поглотителя относительно плоскости стыка; частота п вращения поглотителя (п 1с) и направление вращения.

Предложенный способ можно представить последовательно в виде следующих укрупненных операций.

1.Включение двигателя 6, обеспечивающего вращательное движение -цилиндрического поглотителя 5.

2.Начало процесса ЭЛС изделий 3 большой толщины со сквозным проплавлением.

Электронный пучок 2, генерируемый пушкой 1, взаимодействует со стыком свариваемых изделий 3. Так как по технологическим требованиям ЭЛС изделий большой толщины со сквозным проплавлением выполняется с превышением мощности, то с обратной стороны стыка имеет место достаточно мощный (до 30% от исходного) проходящий пучок 4, попадание которого на стенки электронно-лучевой камеры недопустимо. 3.Поглощение вращающимся цилиндрическим поглотителем 5 проходящего сквозь свариваемые изделия 3 пучка 4.

4.Окончание сварочного процесса.

5.Отключение двигателя 6.

В качестве поглотителя 5 может использоваться, например, металлический цилиндр, длина которого соответствует длине свариваемого стыка. В качестве материала поглотителя 5 может в;ыбираться медь, обладающая высоким коэффициентом теплопроводимости ( А 389,6 Вт/м град) и достаточно высокой температурой плавления (Тпл. 1356 К)В качестве двигателя 6 необходимо выбирать такой, функционирование которого в электронно-лучевой камере не сказывается негативно на процессе ЭЛ С (например, шаговый).

Апробация способа проводилась на установке У-788, укомплектованной энергоблоком ЗЛА 60/60, при величине ускоряющего напряжения Ууск. 60 кэВ и токе электронного пучка In 0,3 А. В качестве материала свариваемых изделий использовалась Ст 3 толщиной 60 мм и длиной стыка 1000 мм. Величина проходящего тока непревышала 25% от исходного. В качестве поглотителя использовали медный цилиндр длиной 1000 мм и диаметром 2R 110 мм. Угол падения проходящего пучка на поверхность поглотителя выбирается равным 45°, при этом величина Л1 смещения оси вращения поглотителя относительно плоскости стыка составила 39 мм. Для вращения поглотителя применяли шаговый двигатель

ВФ-5. Частота вращения поглотителя выбиралась равной 10 об/с. Результаты экспериментов показали хорошую сохраняемость поверхности поглотителя, э следовательно,

его долговечность. Проводились также сравнительные испытания по способу-прототипу и по предлагаемому способу. В результате экспериментов одинаковый износ поверхностей (количество оплавлений и углублений, определенное визуально) имел место после 5 ч ЭЛС по способу-прототипу и после 15 ч) по предлагаемому способу.

На основании изложенного можно сделать вывод о том, что предлагаемый способ

обладает преимуществами перед ранее известным.

Формула изобретения Способ электронно-лучевой сварки соединений большой толщины со сквозным

проплавлением, при котором проходящий через соединение пучок поглощают подвижным экраном, который располагают с обратной стороны стыка, отличающийся тем, что, с целью увеличения срока службы зкрана, уменьшения габаритов и расхода металла на его изготовление путем уменьшения его оплавления, в качестве экрана используют металлический цилиндр, вращающийся вокруг оси, которую ориентируют параллельно стыку и смещают относительно плоскости стыка на расстоя 1ие, меньшее радиуса металлического цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электронно-лучевой сварки разнородных ферро- и парамагнитных материалов | 2016 |

|

RU2635445C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2534183C1 |

| СПОСОБ СВАРКИ | 1999 |

|

RU2174067C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2644491C2 |

| СПОСОБ ЭЛЕКТРОННОЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2522670C2 |

| Способ управления процессом электронно-лучевой сварки и устройство для его осуществления | 1990 |

|

SU1727967A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047445C1 |

| Способ электронно-лучевой сварки | 1991 |

|

SU1779511A1 |

| Способ электронно-лучевой сварки трудносвариваемых сталей и сплавов | 1990 |

|

SU1810258A1 |

Изобретение относится к технологиисварк^изделий большой толщины со сквоз- 1НЫМ проплавлением. Цель изобретения - увеличение срока службы экрана, уменьшение габаритов и расхода металла на его изготовление путем уменьшения его оплавления. Электронный пучок 2, генерируемый пушкой 1, взаимодействует со свариваемыми деталями 3. Проходящий пучок 4 попадает на металлический цилиндр 5, вращающийся на оси электродвигателя 6. Цилиндр 5 устанавливают так, чтобы угол попадания на него пучка 4 наход|/(лся в пределах О < ^ < 90°. Способ позволяет увеличить стойкость защитного экрана с 5ч до 15ч работы. 1 ил.S 'елСИзобретение относится к сварке и мо-' жет быть использовано при электронно-лучевой сварке (ЭЛС) изделий большой толщины со сквозным проплавлением. ,Известен способ, реализованный в уЬТ" ройстве контроля полного проплавления металла малой толщины, по которому с обратной стороны стыка на определенном расстоянии от последнего располагается стационарно поглотитель (защитный экран) электронов проходящего сквозь свариваемые изделия пучка. Тем сам1|>&1м с помощью поглотителя стенки электронно-лучевой камеры, надежно защищены от негативнЬго воздействия на них проходящего пучка.Недостатком данного способа является то, что,при ЭЛС изделий большой толщину, когда мощность проходящего пучка колеблется в пределах от 5 до 15 кВт, стационарное (неподвижное) расположение поглотителя приводит к резкому сокращению срокаслужбы последнего. В данном случае увеличение долговечности поглотителя связано с увеличением габаритов (толщины) поглотителя, а следовательно, дополнительным расходом металла.Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ ЭЛС толстых плит толщиной порядка 100 мм электронным пучком мощностью 50 кВт, из которых 5-15 кВт теряются на сквозное прохождение и "задерживаются" специальным поглотителем, расположенным с обратной стороны стыка. Отличительной особенностью способа является применение колебательного'движения поглотителя в своей плоскости, перпендикулярной плоскости стыка.К недостаткам данного способа можно отнести следующее. Так как используется колебательное (возвратно-поступательное) движение поглотителя в ?воей плоскости.VIN>&О4^

| Устройство для контроля проплавления при электронно-лучевой сварке | |||

| -Автоматическая сварка, 1967, № 9 | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-15—Публикация

1990-01-22—Подача