(Л

с

ния, сообщая их непосредственно обрабатываемому витку.

Наиболее целесообразно применение способа при обработке спиральных пружин сжатия и растяжения, а также изделий тороидальной формы, имеющих круглое сечение. В качестве абразивных шлифовальных лент используют одно и двухсторонние ленты, в частности бесконечные ленты и ленты типа листа Мебиуса.

Для качественной обработки необходимо создать в заготовке ультразвуковые колебания, равномерные по интенсивности на всей длине. Кроме того, так как обработка наиболее эффективна в пучностях ультразвуковых колебаний, желательно, чтобы пучности колебаний перемещались. Этого можно достигнуть формированием резонансной системы (в этом случае в заготовке возбуждается стоячая волна) и наложением знакопеременной низкочастотной осевой нагрузки на заготовку (в этом случае изменение угла наклона витков управляет явлением трансформации продольных ультразвуковых колебаний в изгибные и крутильные, что ведет к периодическому изменению амплитуды колебаний, возбуждаемых в заготовке). Дополнительное наложение поперечных ультразвуковых колебаний на обрабатываемый виток позволяет снизить усилие резания и интенсифицировать процесс.

Способ может быть осуществлен,следующим образом.

Заготовку, например спиральную пружину сжатия или растяжения, закрепляют одним концом на торце волновода, а другим - на нагружающем устройстве и растягивают или сжимают так, чтобы волновод и заготовка образовали резонансную систему. Далее весь периметр сечения витка пружины охватывают кольцеобразной петлей, сформированной на абразивной ленте, и сообщают заготовке продольные ультразвуковые колебания. Одновременно знакопеременно изменяют усилие, развиваемое нагружающим устройством, причем изменение осевой нагрузки не должно превышать общего нагружающего усилия, т.е. пружина находится в сжатом или растянутой состоянии. Частота изменения нагружающего усилия берется в пределах 1-50 Гц. Абразивную ленту приводят в движение и вращают пружину вокруг продольной оси. сообщая заготовке поступательное движение относительно петли. Обрабатываемому витку пружины дополнительно сообщают поперечные ультразр.уовые колебания. Обработку пружины ведут до требуемого класса шероховатости.

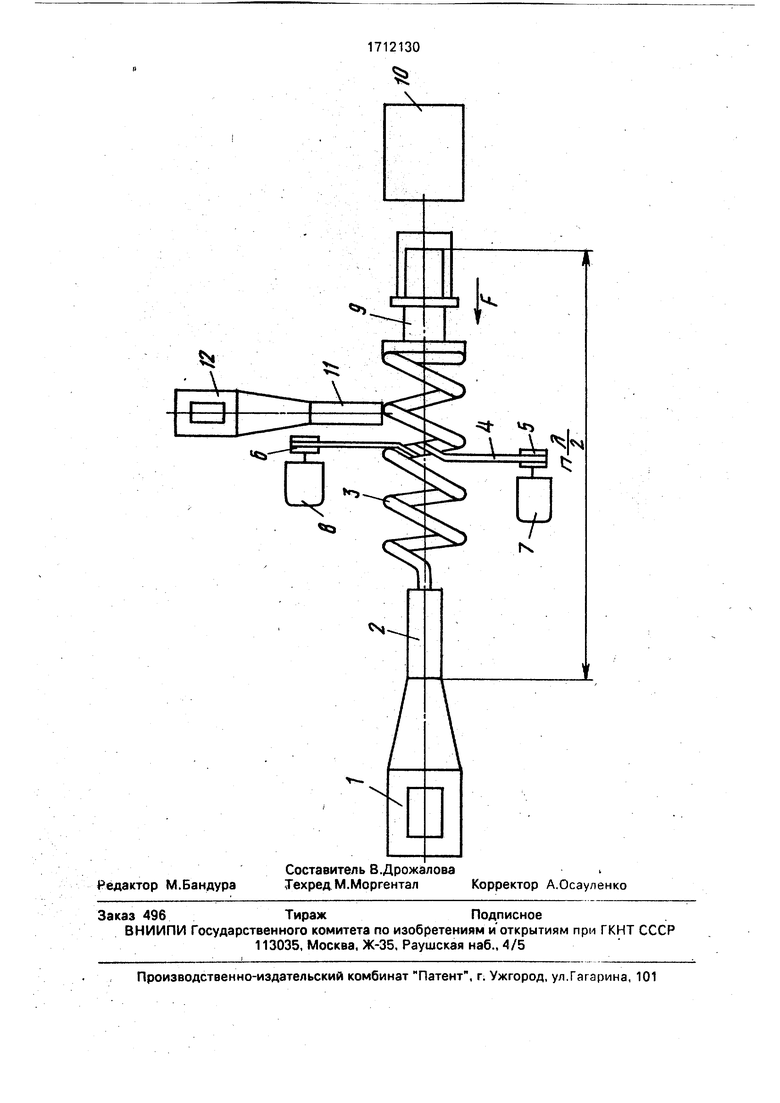

Способ может быть реализован с помощью устройства, представленного на чертеже.

Система содержит преобразователь 1

ультразвуковых колебаний с концентратором 2, который одним концом жестко крепится к преобразователю 1, Питаемому от ультразвукового генератора (не показан). Другой конец концентратора в пучности колебаний контактирует с пружиной 3. Абразивную бесконечную ленту 4 размещают на шкивах 5 и 6. На ленте 4 выполнена кольцеобразная петля, охватывающая сечение витка пружины по всему его контуру. Для

5 сообщения ленте 4 движения, перпендикулярно оси пружины, шкивы 5 и 6 соединены с электродвигателями 7 и 8, Свободный конец пружины 3 контактирует с торцом насадки 9, которая соединена с электромагнитом 10 в узле колебаний. С пружиной 3 контактирует торец концентратора 11, другой конец которого соединен с преобразователем 12 ультразвуковых колебаний, подключенным к ультразвуковому генератору (не показан). Концентратор установлен перпендикулярно -продольной оси пружины.

Способ шлифования поверхностей сложнофасонных заготовок, например спиральных пружин, как изображено на чертеже, заключается в следующем.

Пружину 3 закрепляют на конце концен тратора 2 в пучности колебаний. На абразивной ленте 4 формируют кольцеобразную

5 петлю, продевают в зту петлю конец пружины 3 так, чтобы кольцеобразная петля ленты 4 охватывала сечение витка пружины по бсеиу периметру. Затем концентратор 11 вводят в контакт :, витком пружины 3, на

0 котором установлена петля ленты 4. Пружине 3 сообщают от преобразователя 1 ультразвуковые колебания вдоль ее продольной оси, а от преобразователя 12 ультразвуковые поперечные колебания, т.е. перпенди5 хулярно ее продольной оси.

От электродвигателя 7 абразивной ленте 4 сообщают движение в направлении, перпендикулярном продолной оси пружины 3. Механизмом натяжения ленты 4 (не показан) задают необходимое усилие прижатия кольцеобразной петли к пружине 3. Затем включают электромагнит 10 и он с силой F сжимает или растягивает пружину. Выклю чают электромагнит 10, и пружина 3 возвращается в исходное положение. Таким образом на пружину 3 в процессе обработки накладывают знакопеременную, нагрузку, задавая определенный и|)гервал времени включения злектромапага iQ. Затем пружине 3. преобразова- елю i г концентратором 2 и насадке 9 сообщают вращательное движение от приводного механизма (не nof казан). Одновременно с вращением пружины 3 абразивная лента 4, концентратор 11, преобразователь 12 за один оборот пружины 3 перемещаются на ее шаг, вдоль оси. ( Когда лента 4 сместится полностью в одну сторону, пружине 3 сообщают движение 9 противоположную сторону. Электродвигатель 7 отключают и включают электродвигатель 8 и тем самым ленте 4 сообщают движение резания в противоположную сторону. 8 результате зтого на изделии получают регулярный микрорельеф обработанной поверхности. Для интенсивной обработки заготовки в системе Преобразователь 1 - концентратор 2 - пружина 3 - насадка 9 возбуждают продольную стоячую волну, т.е. суммарная длина концентратора 2, пружины 3 и насадки 9 должна быть кратна половине длины волны ультразвуковых колебаний п т . где л - целое

число. Кроме того, вследствие сложной фор-мы пружины 3 в ней возникают колебания трех видов: продольные, изгибные и крутильные. Поскольку длина волны каждого вида ультразвуковых колебаний различна, все точки пружины совершают сложные колебания с большими ускорениями.

Для получения одинаковой интенсивности в каждой точке пружины осевой нагрузкой изменяют ее геометрические размеры и упругость и тем самым изменяют величины амплитуды колебаний зтих волн. Кроме того, при обработке жестких пружин для получения одинаковой интенсивности дополнительно возбуждают поперечные ультразвуковые колебания непосредственно в обрабатываемом витке изделия. Абразивные зерна ленты 4, контактирующие с поверхностью пружины, описывают сложные траектории относительно ее поверхности, что позволяет осуществлять высокопроизводительное шлифование. Кроме того, наложение динамического осевого усилия в процессе обработки позволяет более качественно осуществлять контроль за выявлением дефектов (микротрещин, внутренних раковин и др.).

Обработка пружин сжатия по предлоенному способу позволила сократить время с 6 (по способу-прототипу) до 3 мин, а чистота поверхности возросла при зтом с ,17-0,28 до ,09 мкм.

Следовательно, применение способа повышает производительность процесса шлиования в 1,5-2 раза, снижает шероховатость и позволяет удалить одинаковый дефектный слой по толщине на всей лине изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования длинномерных изделий из порошковых материалов и устройство для его осуществления | 1990 |

|

SU1780923A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347645C1 |

| СПОСОБ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU337220A1 |

| ВИБРОЭКСТРАКТОР ДЛЯ РЕЗЬБОВЫХ ФРАГМЕНТОВ ТРАНСПЕДИКУЛЯРНЫХ ШУРУПОВ | 2015 |

|

RU2626140C2 |

| Устройство для плющения проволоки с использованием ультразвуковой энергии | 1991 |

|

SU1780906A1 |

| Ультразвуковая шлифовальная головка | 1977 |

|

SU787154A1 |

| СПОСОБ РАСПИЛОВКИ ДРЕВЕСИНЫ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2113347C1 |

| Устройство для базирования и вращения деталей типа колец | 1979 |

|

SU944878A1 |

| ВИБРОЭКСТРАКТОР С КОМБИНИРОВАННЫМ ДВИЖЕНИЕМ ЗАЦЕПНЫХ ЭЛЕМЕНТОВ ДЛЯ РЕЗЬБОВЫХ ФРАГМЕНТОВ ТРАНСПЕДИКУЛЯРНЫХ ШУРУПОВ | 2015 |

|

RU2626135C2 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1454637A1 |

| Способ ленточного шлифования сложнофасонных поверхностей изделий | 1975 |

|

SU878513A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| СПОСОБ ЛЕНТОЧНОГО ШЛИФОВАНИЯ СЛОЖНОФАСОННЫХ Г\ОВЕР^' НОСТЕЙ заготовки типа спиральных пружин, при котором периметр сечения заготовки охватывают лентой в форме кольцевой петли, сообщают ленте рабочее движение, а заготовке продольные ультразвуковые колебания, отличающийся тем, что, с целью улучшения качества обработки и повышения производитеяьности процесса за счет периодического изменения величины составляющих смещений ультразвуковых колебаний, к заготовке прикладывают знакопеременное низкочастотное осевое усилие.2 | |||

| Способ по п | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-15—Публикация

1982-05-17—Подача