(54) УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ И ВРАЩЕНИЯ ДЕТАЛЕЙ ТИПА КОЛЕЦ Изобретение относится к абразивной обработке и может быть использовано в станках для изготовления колец особо миниатюрных подшипников, например на диаметр вала 0,3 мм. Известно устройство для абразивной обработки, содержащее шпиндель с плоским торцом, радиальные опоры, средства прижатия детали к торцу и опорам и ультразвуковой преобразователь, связанный с радиальными опорами. Устройство имеет два привода с установленными наклонно ведушими роликами, эластичные ободы которых взаимодействуют со шпинделем и с деталью 1. Такое исполнение ограничивает технологические возможности устройства, в частности затрудняет ведение особо малых колец, ролик загромождает доступ к зоне обработки, ухудшает условия обзора последней. Известен также способ базирования и вращения деталей и устройство для его осушествления, в котором ведуший элемент прижимается пружиной к обрабатываемой детали, а одной из опор сообщаются ультразвуковые колебания 2. Цель изобретения - расширение технологических возможностей путем улучшения условий ведения детали, доступа к зоне обработки и обзора этой зоны. Цель достигается тем, что средства прижатия детали к торцу шпинделя и радиальным опорам, выполненные в виде пластинчатой пружины, предназначенной для взаимодействия со свободным торцом детали, связаны с ультразвуковым преобразователем, причем отношение частоты колебаний ультразвукового преобразователя к собственной частоте колебаний пружины в продольном направлении определяется целым числом, а собственная частота колебаний пружины в поперечном направлении существенно меньше, чем в продольном. Пружина может быть выполнена в виде вилки, взаимодействующей со свободным торцом детали. Устройство может содержать дополнительную пружину, соединенную с ультразвуковым преобразователем, при этом пружина устанавливается с возможностью- взаимодействия с периферией детали в зоне, лежащей на биссектрисе радиальных опор.

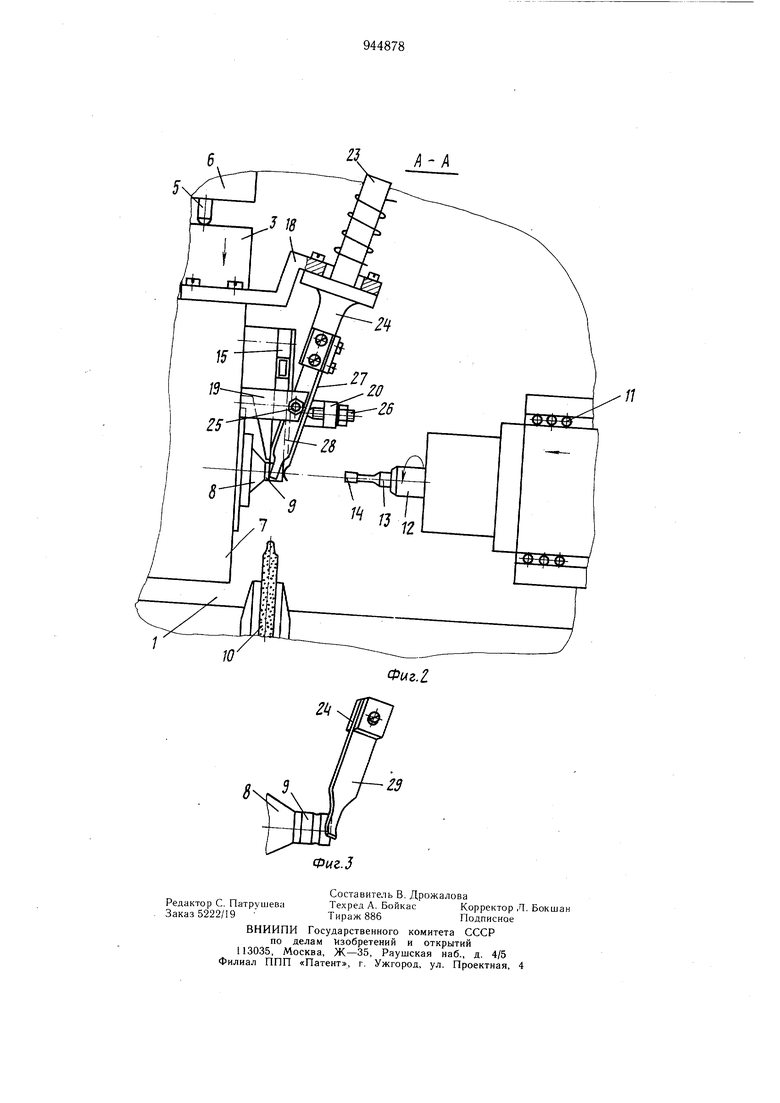

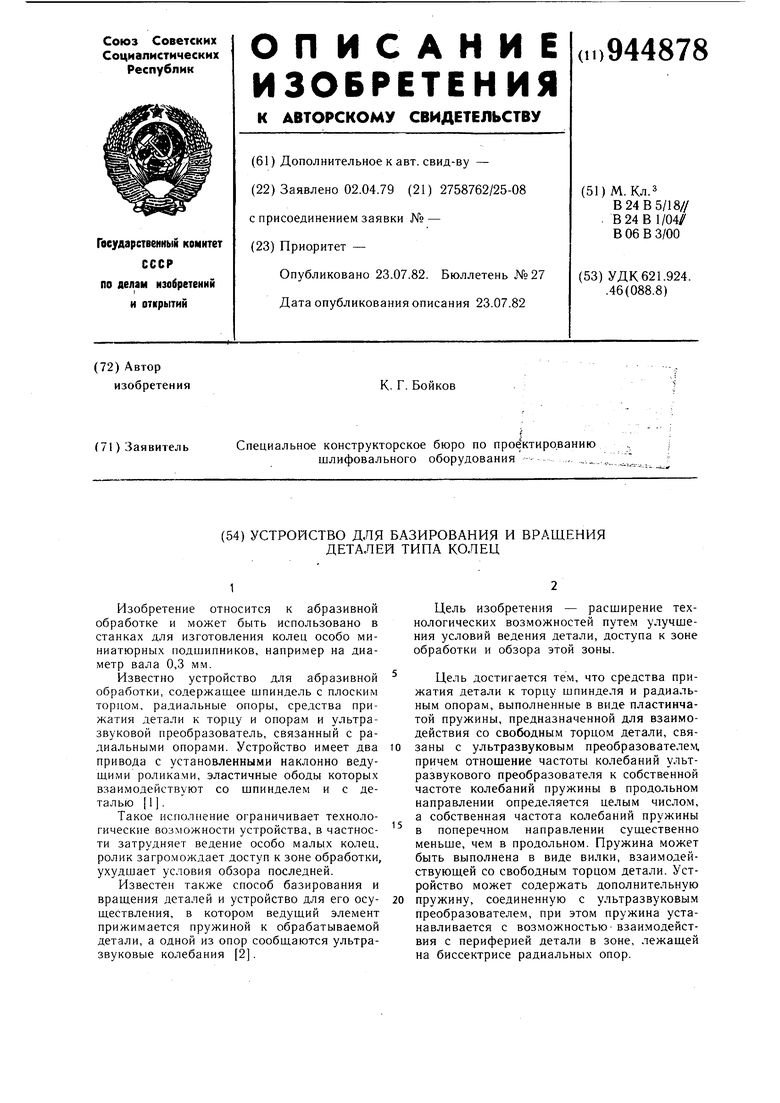

На фиг. 1 представлено устройство с торца, общий вид; на фиг. 2 - вид А-А на фиг. 1; на фиг. 3 - модификация одного из элементов устройства.

На основании 1 на направляющих 2 качения смонтирован стол 3, поджатый нружиной 4 силового замыкания к ведущему элементу 5, закрепленному на основании 1 механиз.ма 6 нодач. На столе 3 закреплена бабка изделия 7 (фиг. 2) со щпинделем 8, связанным с приводом вращения (не показан) и имеющим плоский ведущий торец, на который в процессе обработки базируется торец детали 9. На основании I установлена также-по меньщей мере одна рабочая головка, например шлифовальная бабка для обработки наружной поверхности детали кругом 10, или установленная на паралельных оси щпинделя 8 направляющих 11 внутришлифовальная бабка, шпиндель 12 которой оснащен оправкой 13 с кругом 14 для обработки отверстия детали. Возможно оснащение станка обоймы упомянутыми рабочими головками для одновременной или последовательной обработки внутренней и наружной поверхностей детали 9.

На корпусе бабки изделия 7 закреплены блок 15 радиальных опор, загрузочный лоток 16 и кронштейны 17-20, несущие соответственно цилиндр 21 с шибером 22 загрузочного устройства, ультразвуковой преобразователь 23 с концентратором 24, регулировочные винты 25 и 26 с контргайками, На концентраторе 24 закреплены пластинчатая пружина 27 в виде вилки, концы которой взаимодействуют со свободным торцом детали 9 и пружина 28, конец которой взаимодействует с периферией детали 9 в зоне, лежащей на биссектрисе радиальных опор блока 15. Винты 25 и 26 взаимодействуют с пружинами 27 и 28 на участках, лежащих между концентратором 24 ультразвукового преобразователя 23 и деталью 9. Концентратор 24 (фиг. 3) несет одну пластинчатую деталь 29, взаимодействующую с фаской детали 9. Блок 15 радиальных опор базирует деталь 9 с минимальным эксцентриситетом относительно оси шпинделя 8.

Устройство работает следующим образом.

Деталь 9 (фиг. 1 и 2) прижата пластинчатой пружиной 27 к торцу шпинделя и пластинчатой пружиной 28 к радиальным опорам блока 15. Усилие прижатия детали к торцу шпинделя и радиальным опорам регулируется винтами 25 и 26 и фиксируется контргайками.

Ультразвуковые колебания от преобразователя 23 подаются на концентратор 24 и пластинчатые пружины 27 и 28. Так как собственные частоты колебаний пружин равны или кратны частоте колебаний преобразователя 23 и концентратора 24, т. е. собственная частота пружин в продольном направлении соответствует частоте возбуждающих колебаний преобразователя, взаимодейсЧвующим с деталью концам пластинчатых пружин сообщается колебательное движение с ультразвуковой частотой в направлении общей касательной детали 9 и пластинчатых пружин 27, 28 или 29 в зоне их контакта, что сводит к минимуму трение между деталью и пластинчатыми пружинами и обеспечивает надежное ведение детали торцо.м щпинделя 8 относительно радиальных опор блока 15 при шлифовании кругами 10 и 14.

После заверщения обработки очередной детали круг отводят в радиальном (поз. 10 на фиг. 1 и 2) либо в осевом (поз. 14 на фи. 2) направлении, после чего цилиндр 21 перемещает шибер 22, который подает очередную заготовку из лотка 16 на позицию обработки. Заготовка выталкивает готовую деталь в приемный лоток или сборник, после чего цикл повторяется. Собственная частота колебаний пластинчатых пружин 27-29 в поперечном направлении существенно отличается от собственной частоты колебаний преобразователя 23 и концентратора 24, поэтому амплитуда поперечных колебаний пружин минимальна.

Усилие прижатия детали 9 к торцу щпинделя 8 регулируют винтом 26, а к периферии - винтом 25. Первое из указанных усилий задают из условий обеспечения вращения детали, второе - из условий обеспечения надежного радиального базирования с учетом величины и направления смещения оси детали 9 относительно оси шпинделя 8 (эксцентриситета). Одна пластинчатая пружина 28, регулируемая одним винтом (на чертеже не показан), обеспечивает прижатие детали к торцу щпинделя и к радиальным опорам.

Описанная компановка устройства обеспечивает обработку как внутренних, так и наружных поверхностей особо малых деталей с внутренним диаметром от 0,3 мм, позволяет обрабатывать немагнитные изделия, открывает зону обработки для обзора и автоматической загрузки. Наличие базирования на вращающийся торец щпинделя изделия позволяет использовать существующий на ГПЗ техпроцесс, наиболее просто обеспечивающий получение требуемой параллельности оси обрабатываемого желоба или неперпендикулярности отверстия к базовому торцу.

Устройство имеет щирокий диапазон независимого регулирования усилий прижима в осевом и радиальном направлении, что существенно повышает надежность базирования и вращения обрабатываемого изделия.

Формула изобретения

Устройство для базирования и вращения деталей типа колец, содержащее осевую

и радиальную опоры, пластинчатую пружину и ультразвуковой преобразователь, отличающееся тем, что, с целью расширения технологических возможностей, пластинчатая пружина предназначена для взаимодействия с деталью и соединена с ультразвуковым преобразователем, причем отношение частоты колебаний ультразвукового преобразователя к собственной частоте колебаний пружины в продольном направлении определяется целым числом, а собственная частота колебаний в поперечном направлении существенно меньше, чем в продольном. 2. Устройство по п. I, отличающееся тем, что прижимная пружина выполнена

в виде вилки, взаимодействующей со свободным торцом детали.

3. Устройство по пп. 1 и 2, отличающееся тем, что оно снабжено дополнительной пластинчатой пружиной, предназначенной для взаимодействия с периферией детали в зоне, лежашей на биссектрисе радиальных опор.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР № 541651, кл. В 24 В 19/06, 1975.

2. Авторское свидетельство СССР по заявке Яв2042025, кл. В 24 В 5/34, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бесцентрового шлифования торца цилиндрической детали | 1977 |

|

SU944879A1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

| Автомат для шлифования игольчатых деталей | 1981 |

|

SU1020210A1 |

| Автомат для выполнения технологических операций с деталями типа колец подшипников | 1978 |

|

SU899330A1 |

| Устройство для ультразвуковой упрочняюще-чистовой обработки сложнопрофильных поверхностей | 2023 |

|

RU2810416C1 |

| Устройство для доводки отверстий | 1989 |

|

SU1692817A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Устройство для измерения перемещений резца относительно станины | 1974 |

|

SU568500A1 |

ФигА

Авторы

Даты

1982-07-23—Публикация

1979-04-02—Подача