W

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для жидкостной обработки текстильных материалов | 1990 |

|

SU1719488A1 |

| Устройство для жидкостной обработки текстильного материала | 1990 |

|

SU1721138A1 |

| Устройство для жидкостной обработки текстильного материала | 1990 |

|

SU1712493A1 |

| Устройство для промывки текстильного материала | 1987 |

|

SU1520166A1 |

| Способ жидкостной обработки текстильного материала и устройство для его осуществления | 1977 |

|

SU765431A1 |

| Устройство для жидкостной обработки текстильного материала | 1991 |

|

SU1770484A1 |

| Способ жидкостной обработкиТЕКСТильНОгО пОлОТНА и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU844645A1 |

| УСТРОЙСТВО для МОКРОЙ ОБРАБОТКИ ТЕКСТИЛЬНОГО | 1972 |

|

SU336051A1 |

| Установка для промывки движущегося текстильного материала в жгуте | 1981 |

|

SU990906A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЖИДКОСТНОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1995 |

|

RU2078166C1 |

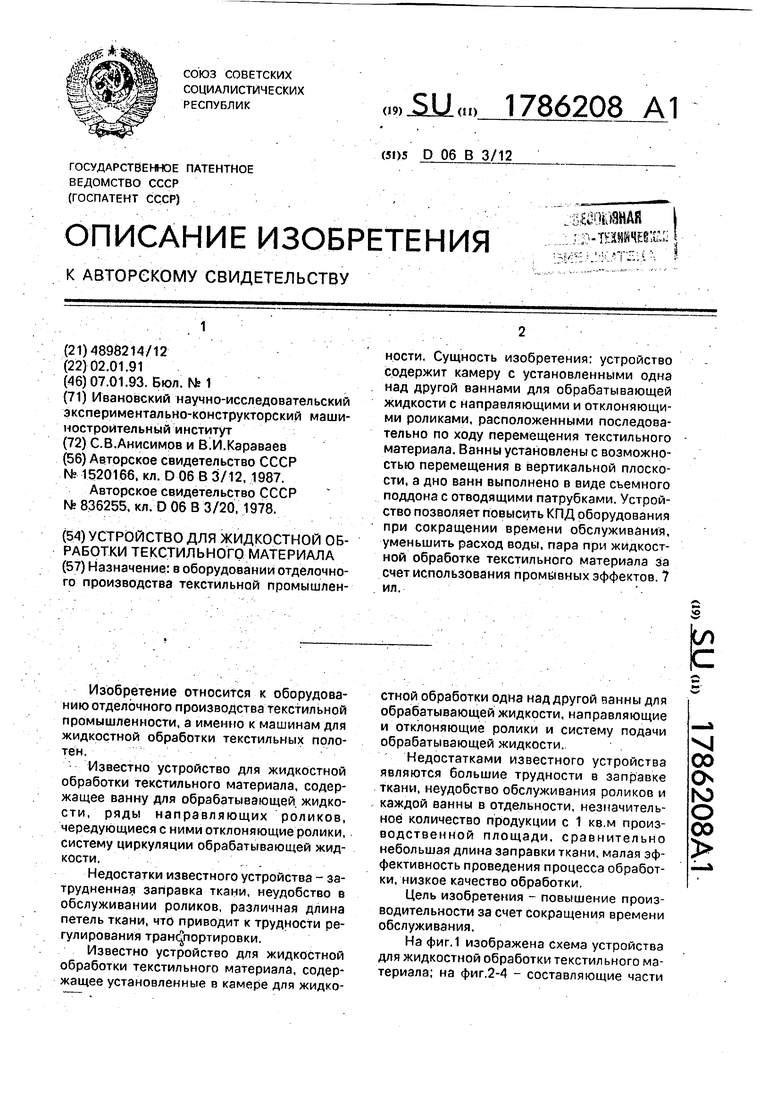

Назначение: в оборудовании отделочного производства текстильной промышленности. Сущность изобретения: устройство содержит камеру с установленными одна над другой ваннами для обрабатывающей жидкости с направляющими и отклоняющими роликами, расположенными последовательно по ходу перемещения текстильного материала. Ванны установлены с возможностью перемещения в вертикальной плоскости, а дно ванн выполнено в виде съемного поддона с отводящими патрубками. Устройство позволяет повысить КПД оборудования при сокращении времени обслуживания, уменьшить расход воды, пара при жидкостной обработке текстильного материала за счет использования промывных эффектов. 7 ил.

Изобретение относится к оборудованию отделочного производства текстильной промышленности, а именно к машинам для жидкостной обработки текстильных полотен.

Известно устройство для жидкостной обработки текстильного материала, содержащее ванну для обрабатывающей, жидкости, ряды направляющих роликов, чередующиеся с ними отклоняющие ролики, систему циркуляции обрабатывающей жидкости.

Недостатки известного устройства - затрудненная заправка ткани, неудобство в обслуживании роликов, различная длина петель ткани, что приводит к трудности регулирования транспортировки.

Известно устройство для жидкостной обработки текстильного материала, содержащее установленные в камере для жидкостной обработки одна наддругой ванны для обрабатывающей жидкости, направляющие и отклоняющие ролики и систему подачи обрабатывающей жидкости.

Недостатками известного устройства являются большие трудности в заправке ткани, неудобство обслуживания роликов и каждой ванны в отдельности, незначительное количество продукции с 1 кв.м производственной площади, сравнительно небольшая длина заправки ткани, малая эффективность проведения процесса обработки, низкое качество обработки.

Цель изобретения - повышение производительности за счет сокращения времени обслуживания.

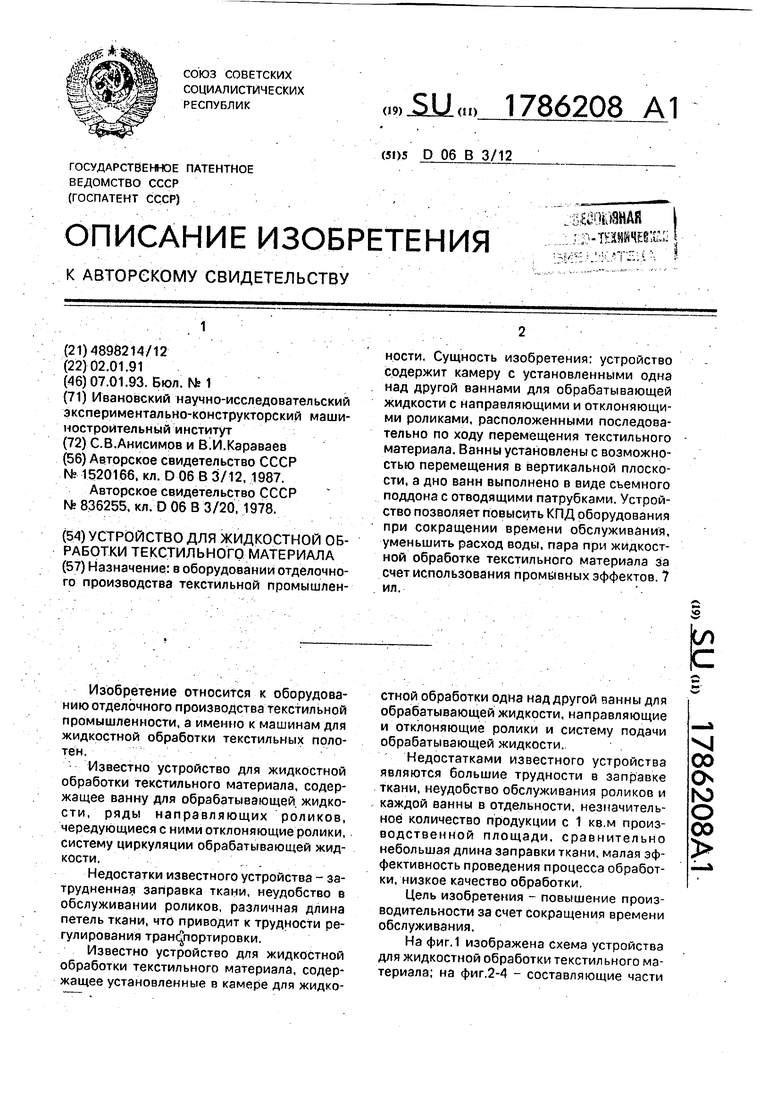

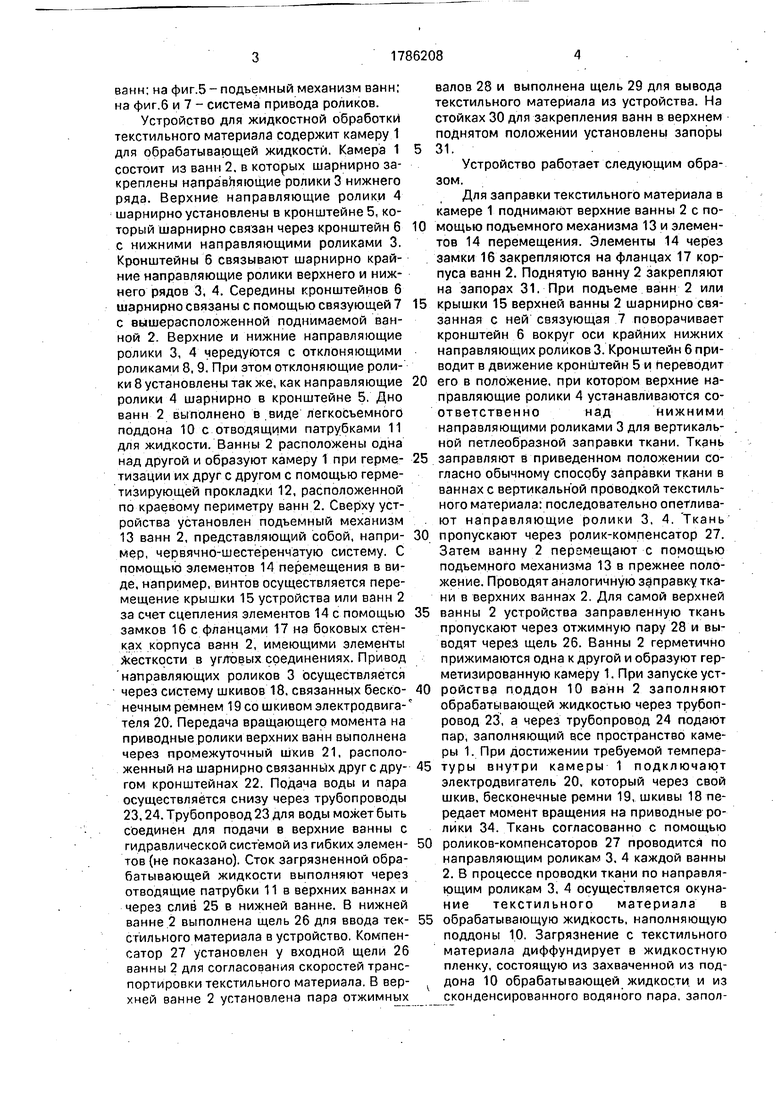

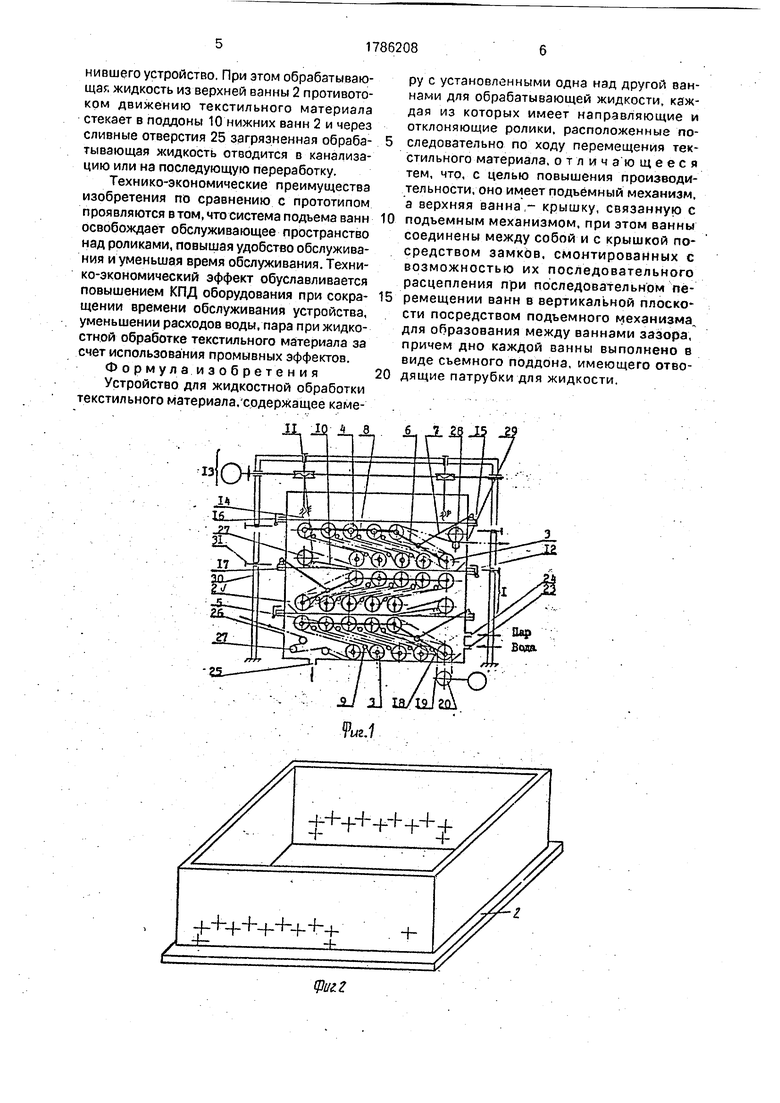

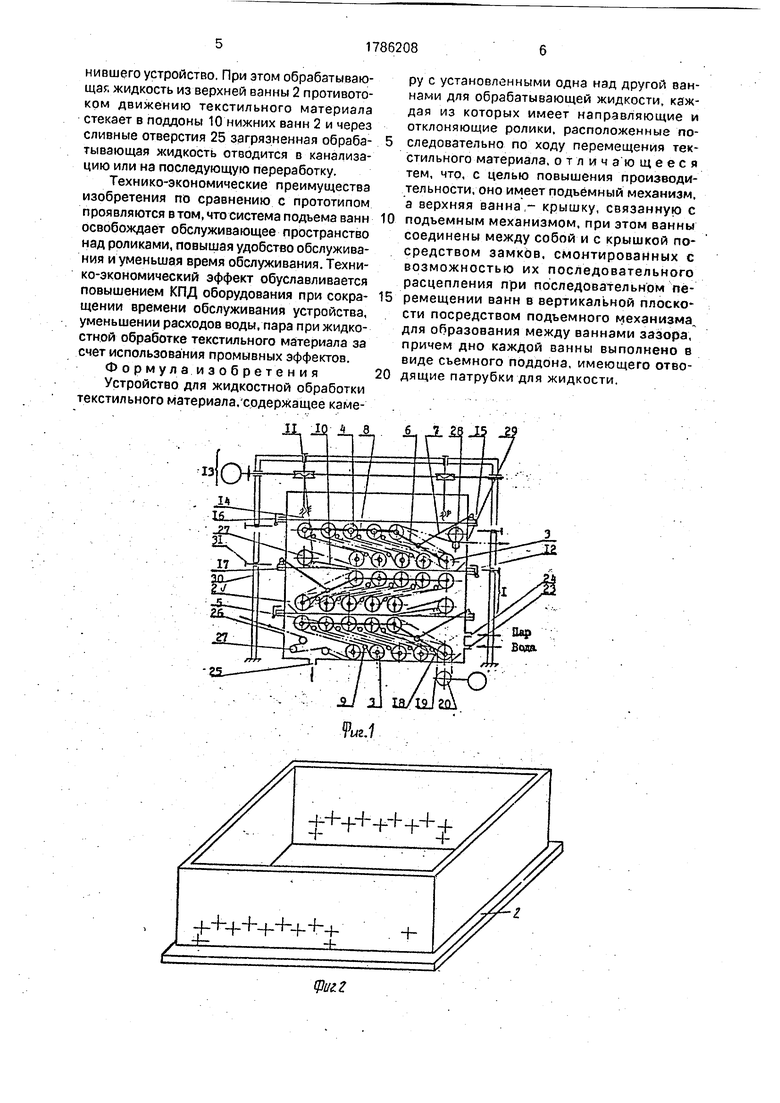

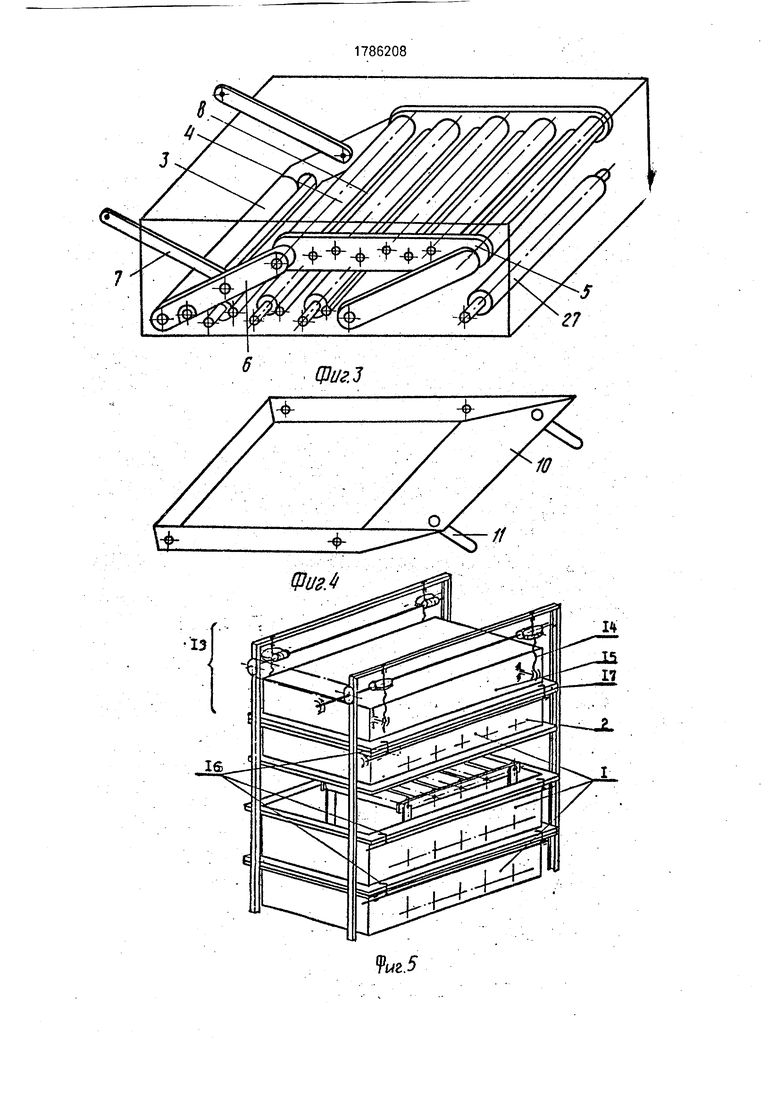

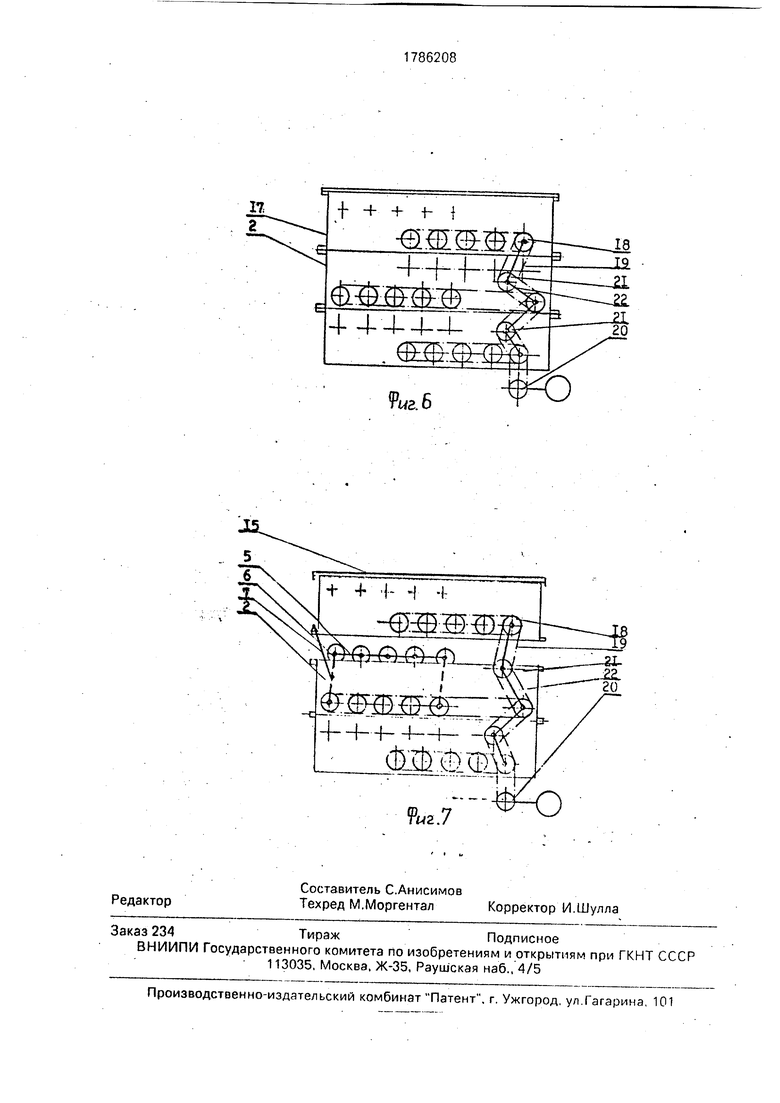

На фиг.1 изображена схема устройства для жидкостной обработки текстил ьного материала; на фиг.2-4 - составляющие части

VI 00 О ГО О 00

ванн; на фиг.5 - подъемный механизм ванн; на фиг.б и 7 - система привода роликов.

Устройство для жидкостной обработки текстильного материала содержит камеру 1 для обрабатывающей жидкости. Камера 1 состоит из ванн 2. в которых шарнирно закреплены направляющие ролики 3 нижнего ряда. Верхние направляющие ролики 4 шарнирно установлены в кронштейне 5, который шарнирно связан через кронштейн б с нижними направляющими роликами 3. Кронштейны б связывают шарнирно крайние направляющие ролики верхнего и нижнего рядов 3, 4. Середины кронштейнов 6 шарнирно связаны с помощью связующей 7 с вышерасположенной поднимаемой ванной 2. Верхние и нижние направляющие ролики 3, 4 чередуются с отклоняющими роликами 8, 9. При этом отклоняющие ролики 8 установлены так же, как направляющие ролики 4 шарнирно в кронштейне 5. Дно ванн 2 выполнено в .виде легкосъемногб поддона 10 с отводящими патрубками 11 для жидкости. Ванны 2 расположены одна над другой и образуют камеру 1 при герме- тизации их друг с другом с помощью герметизирующей прокладки 12, расположенной по краевому периметру ванн 2. Сверху устройства установлен подъемный механизм 13 ванн 2, представляющий собой, напри- мер, червячно-шестеренчатую систему. С помощью элементов 14 перемещения в виде, например, винтов осуществляется перемещение крышки 15 устройства или ванн 2 за счет сцепления элементов 14с помощью замков 16 с фланцами 17 на боковых стенках корпуса ванн 2, имеющими элементы Жесткости в углтэвых соединениях. Привод направляющих роликов 3 осуществляется через систему шкивов 18, связанных беско- нечным ремнем 19 со шкивом электродвигателя 20. Передача вращающего момента на приводные ролики верхних ванн выполнена через промежуточный шкив 21, расположенный на шарнирно связанных друг с дру- том кронштейнах 22. Подача воды и пара осуществляется снизу через трубопроводы 23.24. Трубопровод 23 для воды может быть соединен для подачи в верхние ванны с гидравлической системой из гибких элемен- тов (не показано). Сток загрязненной обрабатывающей жидкости выполняют через отводящие патрубки 11 в верхних ваннах и через слив 25 в нижней ванне. В нижней ванне .2 выполнена щель 26 для ввода тек- стильного материала в устройство. Компенсатор 27 установлен у входной щели 26 ванны 2 для согласования скоростей транспортировки текстильного материала.В вер- хней ванне 2 установлена пара отжимных

валов 28 и выполнена щель 29 для вывода текстильного материала из устройства. На стойках 30 для закрепления ванн в верхнем поднятом положении установлены запоры 31..

Устройство работает следующим образом.

Для заправки текстильного материала в камере 1 поднимают верхние ванны 2 с помощью подъемного механизма 13 и элементов 14 перемещения. Элементы 14 через замки 16 закрепляются на фланцах 17 корпуса ванн 2. Поднятую ванну 2 закрепляют на запорах 31. При подъеме ванн 2 или крышки 15 верхней ванны 2 шарнирно связанная с ней связующая 7 поворачивает кронштейн 6 вокруг оси крайних нижних направляющих роликов 3. Кронштейн 6 приводит в движение кронштейн 5 и переводит его в положение, при котором верхние направляющие ролики 4 устанавливаются соответственнонад нижними направляющими роликами 3 для вертикальной петлеобразной заправки ткани. Ткань заправляют в приведенном положении согласно обычному способу заправки ткани в ваннах с вертикальной проводкой текстильного материала: последовательно опетлива- ют направляющие ролики 3, 4. Ткань пропускают через ролик-компенсатор 27. Затем ванну 2 перомещают с помощью подъемного механизма 13 в прежнее положение. Проводят аналогичную заправку ткани в верхних ваннах 2. Для самой верхней ванны 2 устройства заправленную ткань пропускают через отжимную пару 28 и выводят через щель 26. Ванны 2 герметично прижимаются одна к другой и образуют герметизированную камеру 1. При запуске устройства поддон 10 ванн 2 заполняют обрабатывающей жидкостью через трубопровод 23, а через трубопровод 24 подают пар, заполняющий все пространство камеры 1. При достижении требуемой температуры внутри камеры 1 подключают электродвигатель 20, который через свой шкив, бесконечные ремни 19, шкивы 18 передает момент вращения на приводные ролики 34. Ткань согласованно с помощью роликов-компенсаторов 27 проводится по направляющим роликам 3, 4 каждой ванны 2. В процессе проводки ткани по направляющим роликам 3, 4 осуществляется окунание текстильного материала в обрабатывающую жидкость, наполняющую поддоны 10. Загрязнение с текстильного материала диффундирует в жидкостную пленку, состоящую из захваченной из поддона 10 обрабатывающей жидкости и из сконденсированного водяного пара, заполнившего устройство. При этом обрабатывающая жидкость из верхней ванны 2 противотоком движению текстильного материала стекает в поддоны 10 нижних ванн 2 и через сливные отверстия 25 загрязненная обрабатывающая жидкость отводится в канализацию или на последующую переработку.

Технико-экономические преимущества изобретения по сравнению с прототипом проявляются в том, что система подъема ванн освобождает обслуживающее пространство над роликами, повышая удобство обслуживания и уменьшая время обслуживания. Технико-экономический эффект обуславливается повышением КПД оборудования при сокращении времени обслуживания устройства, уменьшении расходов воды/пара при жидкостной обработке текстильного материала за счет использования промывных эффектов. Форму л а.изобретения Устройство для жидкостной обработки текстильного материала/содержащее камеру с установленными одна над другой ваннами для обрабатывающей жидкости, каждая из которых имеет направляющие и отклоняющие ролики, расположенные последовательно по ходу перемещения текстильного материала, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности, оно имеет подъёмный механизм, а верхняя ванна,- крышку, связанную с

подъемным механизмом, при этом ванны соединены между собой и с крышкой посредством замков, смонтированных с возможностью их последовательного расцепления при последовательном пёремещении ванн в вертикальной плоскости посредством подъемного механизма для образования между ваннами зазора, причем дно каждой ванны выполнено в виде съемного поддона, имеющего отводящие патрубки для жидкости.

| Устройство для промывки текстильного материала | 1987 |

|

SU1520166A1 |

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Устройство для жидкостной обработкиТЕКСТильНОгО МАТЕРиАлА | 1978 |

|

SU836255A1 |

Авторы

Даты

1993-01-07—Публикация

1991-01-02—Подача