Настоящее изобретение относится к целлюлозно-бумажному производству-и-ка-, сается гидрофобизации или проклейки бумаги и картона.

Для придания бумаге стойкости кпрониканию воды, чернил применяют канифоль, которую омыляют щелочью, вводят в водно-волокнистую суспензию, осаждают сернокислым алюминием. Далее бумагу обезвоживают на сетке и в прессах и подвергают сушке на сушильных цилиндрах.

При этом температуру сушильных цилиндров поддерживают натаком уровне, чтобы произошло плавление гидрофобизирующего вещества с тем, чтобы обеспечить эффект проклейки.

Однако повышенная температура при сушке бумаги нежелательна, так как это вызывает потерю прочности и белизны бумаги и требует повышенного расхода пара, что влияет на экономику процесса производства.

Ближайшим аналогом изобретения является способ приготовления гидрофобизирующего вещества для проклейки бумаги в массе путем введения в омыленную канифоль стабилизатора - продукта конденсации нафталинмоносульфоната с формальдегидом и Обработки серной или соляной кислотой. ,

Данный способ позволяет улучшить качество клея и за счет этого позволяет повысить стойкость бумаги к расклейке.

Однако этот способ не позволяет в достаточной мере снизить температуру плавления гидрофобизирующего вещества, что требует ведения процесса сушки бумаги при довольно высоких температурах и тем самым значительных энергозатрат. Кроме того, процесс приготовления гидрофобизирующего вещества нестабилен из-за возможного образования грубодиспероных частиц клея при повышении концентрации кислоты.

Целью изобретения является повышение качества готового продукта.

В способе приготовления гидрофобизирующего вещества Для проклейки бумаги и картона путем введения в омыленную канифоль продукта конденсации нафталинмоносульфоната с формальдегидом, разбавления водой до концентрации 3-20% и последующей обработки ее серной или соляной кислотой, согласно изобретению перед обработкой кислотой в омыленную ,канифоль дополнительно вводят технический лигносульфонат при соотношении продукта конденсации к техническому лигносульфонату 1:0,3-1:1,5 и общем расходе указанных добавок 4,2-6,0% от массы канифоли.

Использование лигносульфонатов в сочетании с продуктами конденсации нафталинмоносульфоната с формальдегидом в процессе канифольной проклейки бумаги и картона неизвестно.

Известно использование лигносульфоновых препаратов в процессе проклейки бумаги. Так, отработанный сульфитный и сульфатный щелока, со/;ержащйе лигниновые соединения, применяют как заменитель канифоли или совместно с канифолью для экономии последней при проклейке темных сортов бумаги.

Однако в этих условиях введение лигносульфоновых препаратов вызывает снижение белизны, достигаемый уровень проклейки бумаги невысокий и не наблюдается влияния на температуру плавления гидрофобизирующего вещества.

Известно также совместное использование продукта конденсации нафталинмоносульфоната с формальдегидом и технического лигносульфоната в процессе приготовления дисперсий димеров алкилкетона с целью получения гидрофобного целлюлозно-реактивного агента. Однако при этомполучаемая композиция не влияет на температуру плавления гидрофобизирующего вещества, лигносульфонат не способствует гидрофобизацйи бумаги, а выполняет роль

0 только диспергирующего агента. Гидрофобизация же или проклейка бумаги достигается за счет взаимодействия лактонового , кольца структуры молекулы димера с гидроксильными группами целлюлозы.

5 Авторами изобретения было установлено, что дополнительное введение технического лигносульфоната наряду с продуктом конденсации нафталинмоносульфоната с формальдегидом в раствор омыленной канифоли и последующая обработка состава кислотой в предлагаемом способе позволяет получить гидрофобизирующее вещество, обладающее температурой плавления, которая значительно ниже температуры плавле5 ния гидрофобизирующего вещества на основе обычной омыленной канифоли. Одновременно повышается проклеивающая .способность предлагаемого гидрофобизирующего вещества по сравнению с извест0 ными проклеивающими составами.

Данное явление можно объяснить образованием более подвижных алюморезинатных структур, за счет чего гидрофобизирующее вещество способно

5 определенным образом ориентироваться в процессе сушки бумаги и давать однородную гидрофобную пленку с низкой энергией поверхности.

Эфеект предлагаемого способа на практике может быть реализованв плане снижения температуры сушильных цилиндров и экономии расхода пара на сушку, а при сохранении установленного режима сушки со-кратить расход клея для достижения

5 заданной степени проклейки бумаги.

В предлагаемом способе приготовления гидрофобизирующего вещества могут использоваться технические лигносульфонаты жидких и порошкообразных марок,

П полученные в результате варки целлюлозы сульфитным, бисульфитным способами , а также деминерализованные лигносульфоновые продукты.

Лигносульфонат можно вводить в

g омыленную канифоль как до, так и после введения продукта конденсации нафталинмоносульфоната с формальдегидом или , можно предварительно смешивать растворы этих веществ и вводить их совместно. После этого состав подвергают кислотной

обработке раствором серной или соляной кислоты при интенсивном перемешивании.

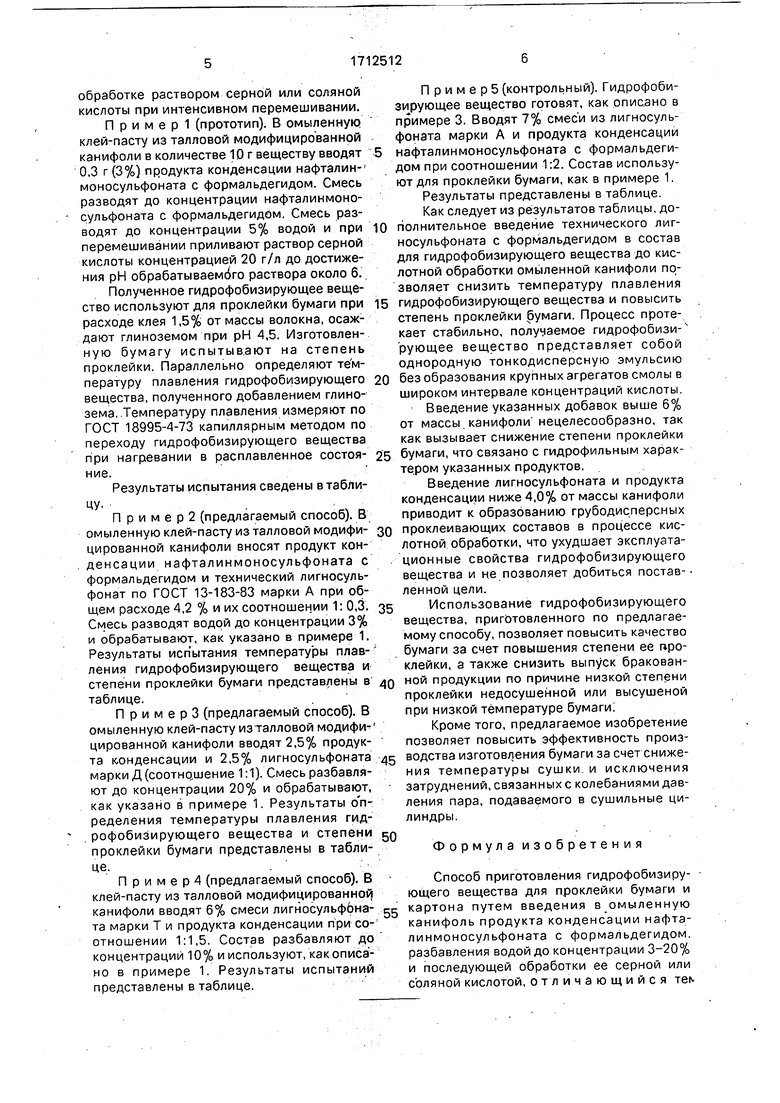

П р и м е р 1 (прототип). В омыленную клей-пасту из талловой модифицированной канифоли в количестве 10 г веществу вводят 0,3 г (3%) продукта конденсации нафталинмоносульфоната с формальдегидом. Смесь разводят до концентрации нафталинмоносульфоната с формальдегидом. Смесь разводят до концентрации 5% водой и при перемешивании приливают раствор серной кислоты концентрацией 20 г/л до достижения рН обрабатываемого раствора около 6.

Полученное гидрофобизирующее вещество используют для проклейки бумаги при расходе клея 1,5% от массы волокна, осаждают глиноземом при рН 4,5. Изготовленную бумагу испытыв.ают на степень проклейки. Параллельно определяют температуру плавления гидрофобизирующего вещества, полученного добавлением глино-зема..Температуру плавления измеряют по ГОСТ 18995-4-73 капиллярным методом по переходу гидрофобизирующего вещества при нагревании в расплавленное состояние.

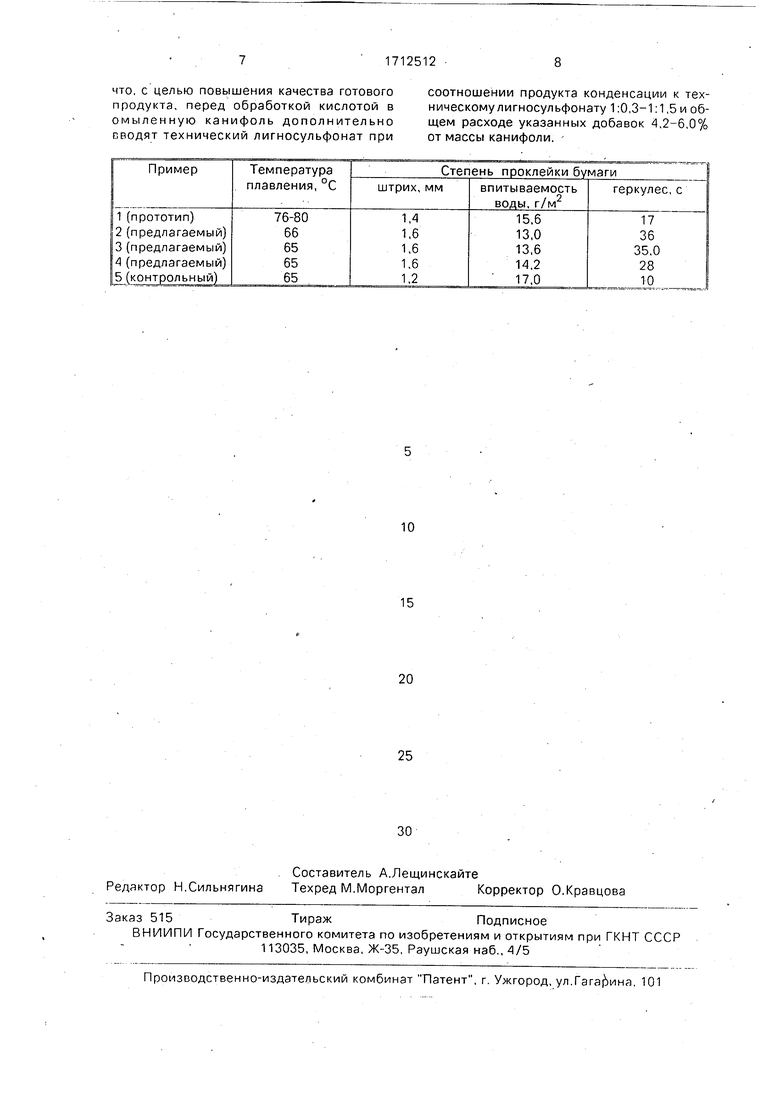

Результаты испытания сведены в таблицу.

П р и м е р 2 (предлагаемый способ). В омыленную клей-пасту из талловой модифицированной канифоли вносят продукт конденсации нафталинмоносульфоната с формальдегидом и технический лигносульфонат по ГОСТ 13-183-83 марки А при общем расходе 4,2 % и их соотношении 1: 0,3. Смесь разводят водой до концентрации 3% и обрабатывают, как указано в примере 1. Результаты испытания температуры плавления гидрофобизирующего вещества и степени проклейки бумаги представлены в таблице.

Примерз (предлагаемый способ). В омыленную клей-пасту изталловой модифицированной канифоли вводят 2,5% продукта конденсации и 2,5% лигносульфоната марки Д(соотнр,шение 1:1). Смесь разбавляют до концентрации 20% и обрабатывают, как указано в примере 1. Результаты оп-: ределения температуры плавления гидрофобизирующего вещества и степени проклейки бумаги представлены в таблице..

П р и м е р 4 (предлагаемый способ). В клей-пасту из талловой модифицированной канифоли вводят 6% смеси лигносульфбната марки Т и продукта конденсации при соотношении 1:1,5. Состав разбавляют до концентраций 10% и используют, какописано в примере 1. Результаты испытаний представлены в таблице.

П р и м е р 5 (контрольный). Гидрофобизирующее вещество готовят, как опис.ано в примере 3. Вводят 7% смеси из лигносульфоната марки А и продукта конденсации нафталинмоносульфоната с формальдегидом при соотношении 1:2. Состав используют для проклейки бумаги, как в примере 1.

Результаты представлены в таблице.

Как следует из результатов таблицы, дополнительное введение технического лигносульфоната с формальдегидом в состав для гидрофобизирующего вещества до кислотной обработки омьтенной канифоли nqзволяет снизить температуру плавления гидрофобизирующего вещества и повысить степень проклейки бумаги. Процесс протекает стабильно, полу:1аемое гидрофобизирующее вещество представляет собой однородную тонкодисперсную эмульсию без образования крупных агрегатов смолы в широком интервале концентраций кислоты.

Введение указанных добавок выше 6% от массы.канифоли нецелесообразно, так как вызывает снижение степени проклейки бумаги, что связано с гидрофильным характером указанных продуктов,

Введение лигносульфоната и продукта конденсации ниже 4,0% от массы канифоли приводит к образованию грубодисперсных проклеивающих составов в процессе кислотной обработки, что ухудшает эксплуатационные свойства гидрофобизирующего вещества и не позволяет добиться поставленной цели.

Использование гидрофобизирующего вещества, пригЬтовленного по предлагаемому способу, позволяет повысить качество бумаги за счет повышения степени ее rvpoклейки, а также снизить выпуск бракованной продукции по причине низкой степени проклейки недосушенной или высушеной при низкой температуре бумаги;

Кроме того, предлагаемое изобретение позволяет повысить эффективность производства изготовления бумаги за счетснижения температуры сушки, и исключения затруднений, связанных с колебаниями давления пара, подаваемого в сушильные цилиндры.

Формула изобретения

Способ приготовления гидрофобизирующего вещества для проклейки бумаги и картона путем введения в омыленную канифоль продукта конденсации нафталинмоносульфоната с формальдегидом, разбавления водой до концентрации 3-20% и последующей обработки ее серной или соляной кислотой, отличающийся TeN

что, с целью повышения качества готового продукта, перед обработкой кислотой в омыленную канифоль дополнительно вводят технический лигносульфонат при

соотношении продукта конденсации к техническому лигносульфонату 1:0,3-1:1,5 и общем расходе указанных добавок 4,2-6,0% от массы канифоли.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Триметилзамещенные 1"-трихлорметилбензилиденбензойные кислоты-проклеиватели бумаги и картона | 1975 |

|

SU525659A1 |

| Состав для проклейки бумаги,картона и древесно-волокнистых плит и способ его получения | 1975 |

|

SU537106A1 |

| Состав для проклейки бумаги и картона в массе | 1983 |

|

SU1142558A1 |

| КОМПОЗИЦИИ, КОТОРЫЕ ВКЛЮЧАЮТ ГИДРОФОБИЗИРУЮЩИЕ АГЕНТЫ И СТАБИЛИЗАТОРЫ, И СПОСОБЫ ДЛЯ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ ТАКОВЫХ | 2013 |

|

RU2621116C2 |

| СОСТАВ ДЛЯ ГИДРОФОБИЗАЦИИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2334037C1 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, КОМПОЗИЦИЯ КОАЦЕРВАТНОЙ ДИСПЕРСИИ, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛЕЕННОЙ БУМАГИ, ПРОКЛЕЕННАЯ БУМАГА С ИСПОЛЬЗОВАНИЕМ КОМПОЗИЦИЙ | 1997 |

|

RU2172799C2 |

| Состав для проклейки бумаги в массе | 1987 |

|

SU1444428A1 |

| Бумажная масса для производства проклеенных видов бумаги и картона | 1975 |

|

SU553323A1 |

| Состав для проклейки бумаги | 1976 |

|

SU605879A1 |

Изобретение относится к целлюлозно- бумажной промышленности и позволяет повысить качество готового продукта. В предлагаемом способе, включающем введение в омыленную канифоль продукта конденсации нафталинмоносульфоната с формальдегидом, разбавление водой до концентрации 3-20% и последующую обработку ее серной и соляной кислотой, перед обработкой кислотой в омыленную канифоль дополнительно вводят технический лигносульфонат при соотношении продукта конденсации техническому лигносульфона- ту 1:0,3-1:1,5 и общем расходе указанных добавок 4,2-6,0% от массы канифоли. Лигносульфонат можно вводить в омыленную канифоль как до, так и после введения продукта конденсации нафталинмоносульфоната с формальдегидом. Можно также предварительно смешивать указанные добавки и вводить их совместно. Полученный продукт обладает температурой плавления, которая значительно ниже температуры плавления гидрофобизирующего вещества на основе обычной омыленной канифоли, что позволяет снизить температуру сушки бумаги, а также он обладает лучшей проклеивающей способностью. 1 табл.(Лс

| Иванов С.Н | |||

| Технология бумаги | |||

| М,, Лесная промышленность, 1970, с.146.Патент Японии № 52-48201, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-15—Публикация

1990-04-23—Подача