Изобретение относится к порошковой металлургии, в частности к способам определения распределения плотности материала по высоте в длинномерных прессовках.

Известен способ экспериментального определения распределения плотности по высоте в длинномерныхпрессовках, включающий заеыпку в пресс-форму одинаковых по массе и высоте слоев порошка, разделенных прокладками из тонкой фольги, прессование, извлечение прессовок из пресс-формы и определение плотности каждой методом гидростатического взвешивания. К недостаткам этого способа следует отнести искажение реальной картины распределения плотности по высоте заготовки и трудности манипулирования с тонкостенными заготовками, имеющими низкую прочность.

Наиболее близким по технической сущности является способэкспериментального определения распределения плотности в Длинномерных прессовках, созданный Ункелем. Он включает в себя извлечение спрессованной заготовки из пресс-формы, ее разметку на равные части, разрезку по разметке, определение плотности каждой из частей и построение диаграмм плотность - местоположение части прессовки. К недостаткам этого способа следует отнести искажение реальной картины распределения плотности по высоте заготовки в случае ее изготовления из материала, подверженного после прессования значительным упругим расширениям и трудности манипулироеания с тонкостенными прессовками, имеющими низкую прочность,

Целью изобретения является повышение точности определения распределения плотности по высоте в длинномерных заготовках, спрессованных из труднопрессуемых хрупких порошков, подверженных после прессования упругим расширениям.

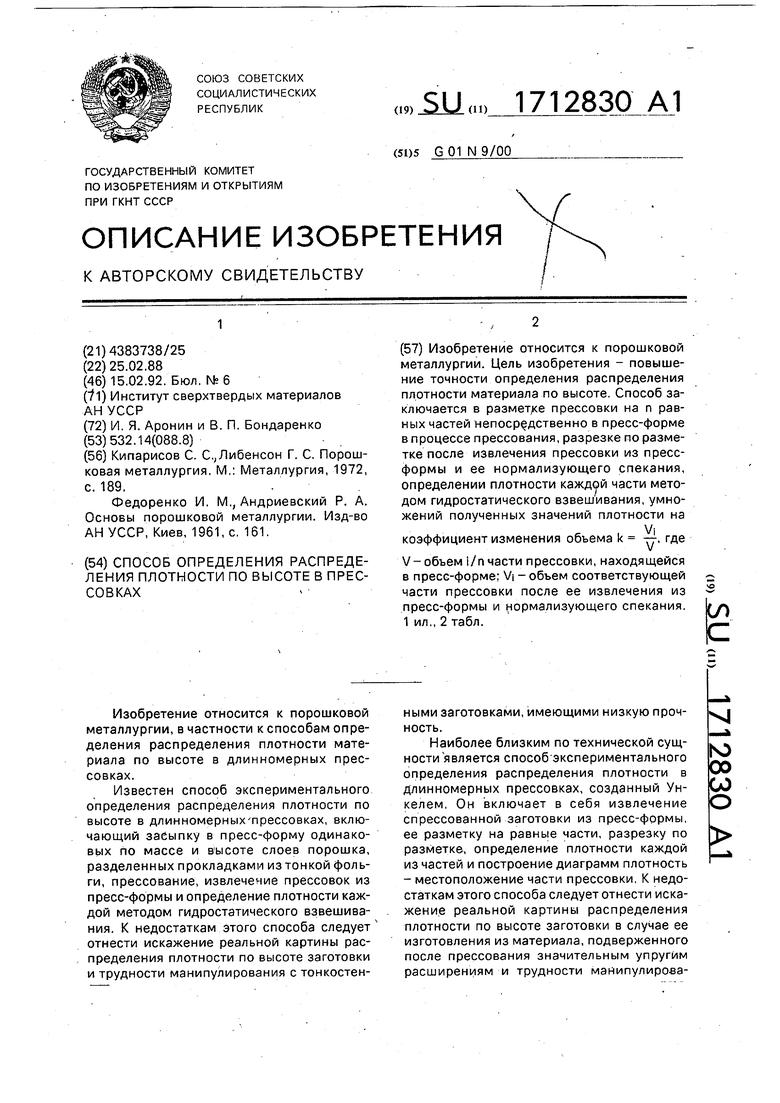

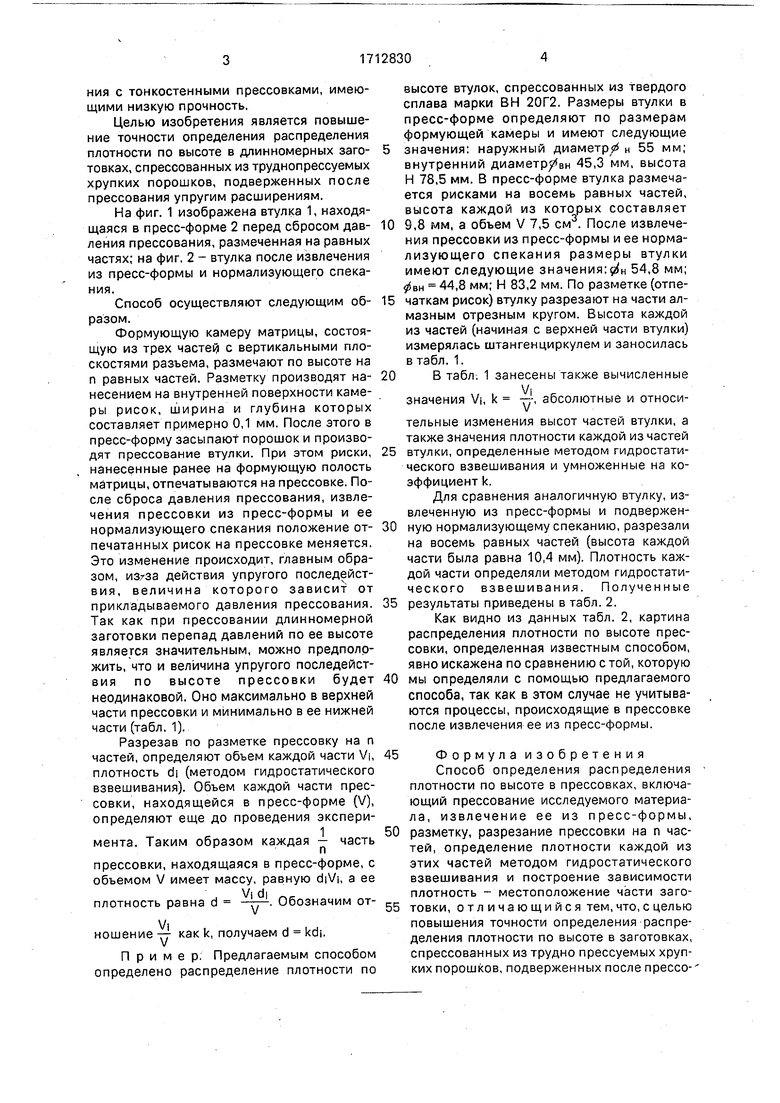

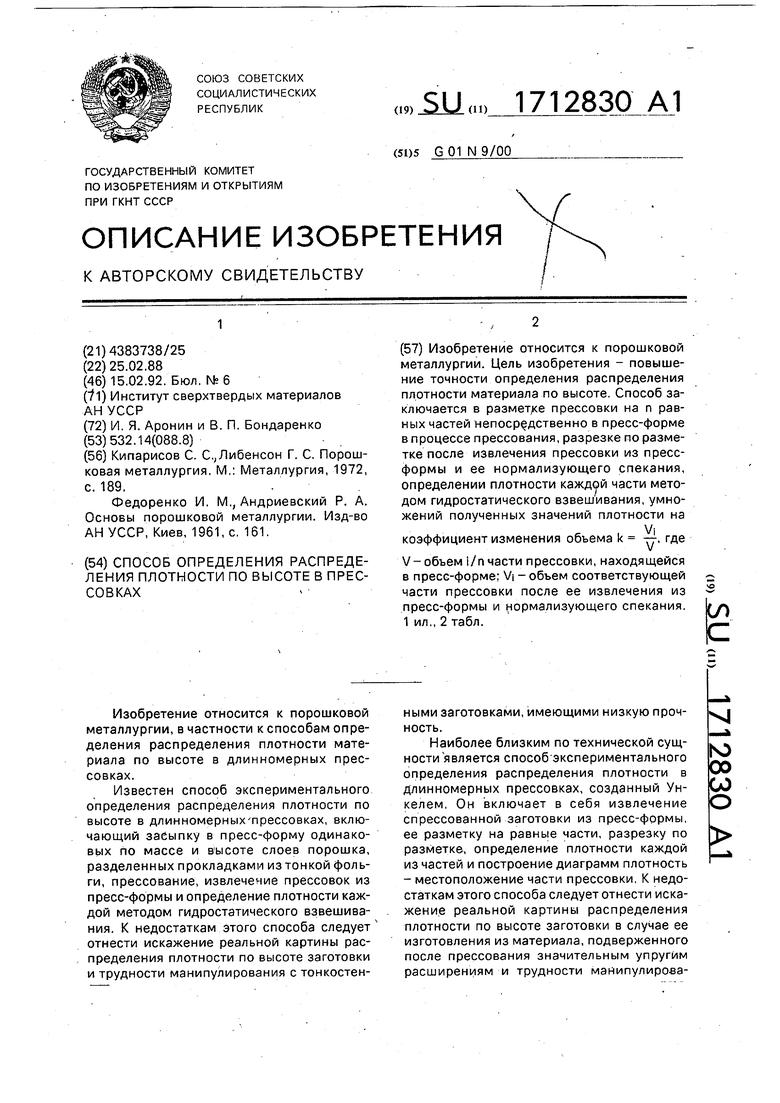

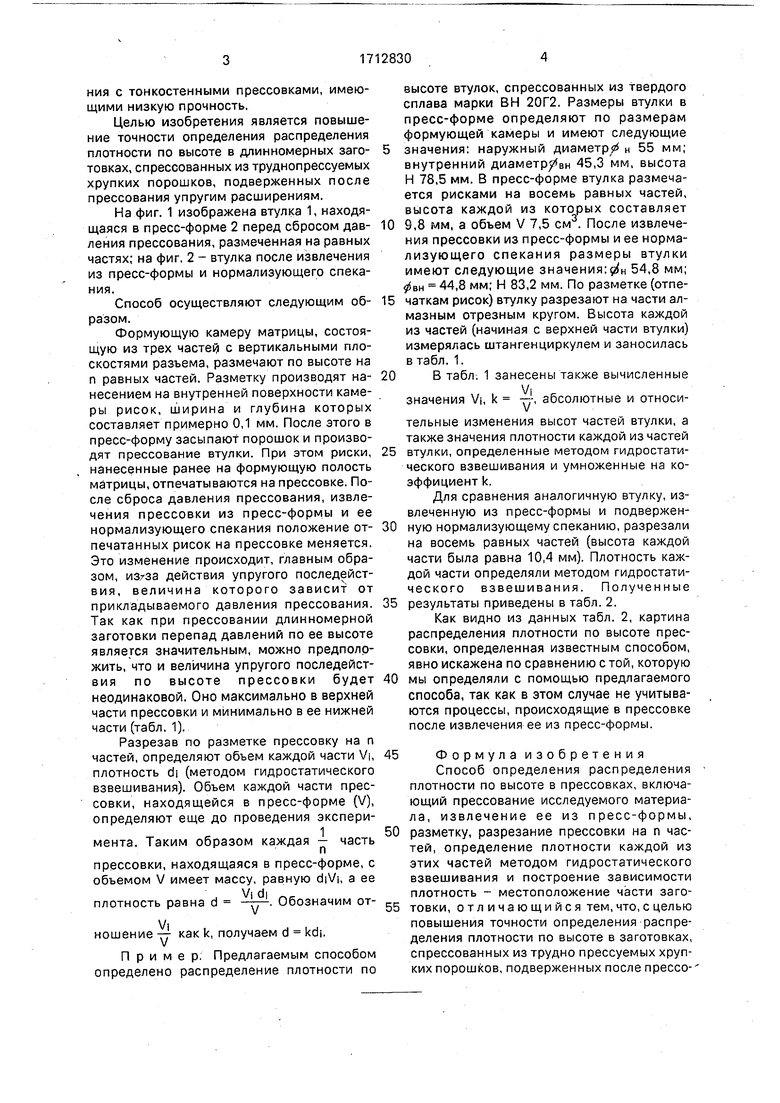

На фиг. 1 изображена втулка 1, находящаяся в пресс-форме 2 перед сбросом давления прессования, размеченная на равных частях; на фиг. 2 - втулка после извлечения из пресс-формы и нормализующего спекания.

Способ осуществляют следующим образом.

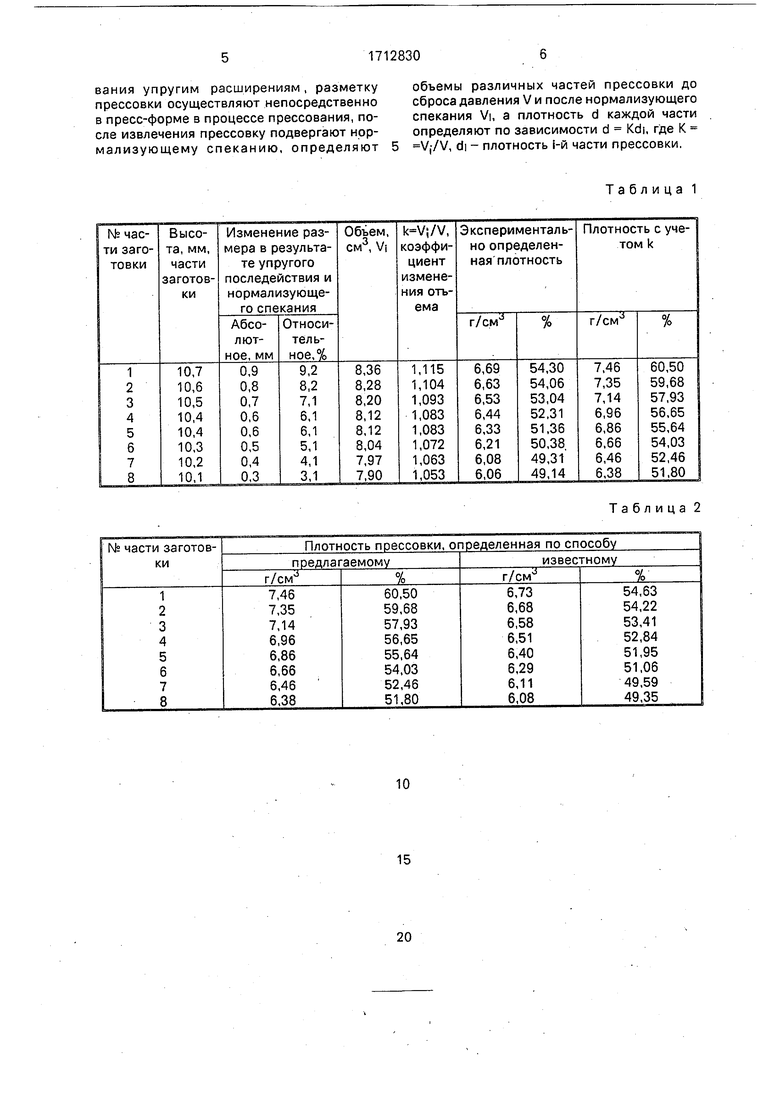

Формующую камеру матрицы, состоящую из трех часте с вертикальными плоскостями разъема, размечают по высоте на п равных частей. Разметку производят нанесением на внутренней поверхности камеры рисок, ширина и глубина которых составляет примерно 0,1 мм. После этого в пресс-форму засыпают порошок и производят прессование втулки. При этом риски, нанесенные ранее на формующую полость матрицы, отпечатываются на прессовке. После сброса давления прессования, извлечения прессовки из пресс-формы и ее нормализующего спекания положение отпечатанных рисок на прессовке меняется. Это изменение происходит, главным образом, из/за действия упругого последействия, величина которого зависит от прикладываемого давления прессования. Так как при прессовании длинномерной заготовки перепад давлений по ее высоте является значительным, можно предполржить, что и величина упругого последействия по высоте прессовки будет неодинаковой. Оно максимально в верхней части прессовки и минимально в ее нижней части (табл. 1).

Разрезав по разметке прессовку на п частей, определяют объем каждой части Vi, плотность di (методом гидростатического взвешивания). Объем каждой части прессовки, находящейся в пресс-форме (V), определяют еще до проведения экспери1мента. Таким образом каждая - часть

прессовки, находящаяся в пресс-форме, с объемом V имеет массу, равную diVj, а ее

Vi di

-. Обозначим отплотность равна d

V

Vi

ношение -ту как k, получаем d kdj.

Пример: Предлагаемым способом определено распределение плотности по

высоте втулок, спрессованных из твердого сплава марки ВН 20Г2. Размеры втулки в пресс-форме определяют по размерам формующей камеры и имеют следующие

значения: наружный диаметр;г$ н 55 мм; внутренний диаметр вн 45,3 мм, высота Н 78,5 мм. В пресс-форме втулка размечается рисками на восемь равных частей, высота каждой из которых составляет

9,8 мм, а объем V 7,5 см. После извлечения прессовки из пресс-формы и ее нормализующего спекания размеры втулки имеют следующие значения: н 54,8 мм; вн 44,8 мм; Н 83,2 мм. По разметке (отпечаткам рисок) втулку разрезают на части алмазным отрезным кругом. Высота каждой из частей (начиная с верхней части втулки) измерялась штангенциркулем и заносилась в табл.1.

В табл. 1 занесены также вычисленные

Vi

значения Vi, k тт, абсолютные и относительные изменения высот частей втулки, а также значения плотности каждой из частей

втулки, определенные методом гидростатического взвешивания и умноженные на коэффициент k.

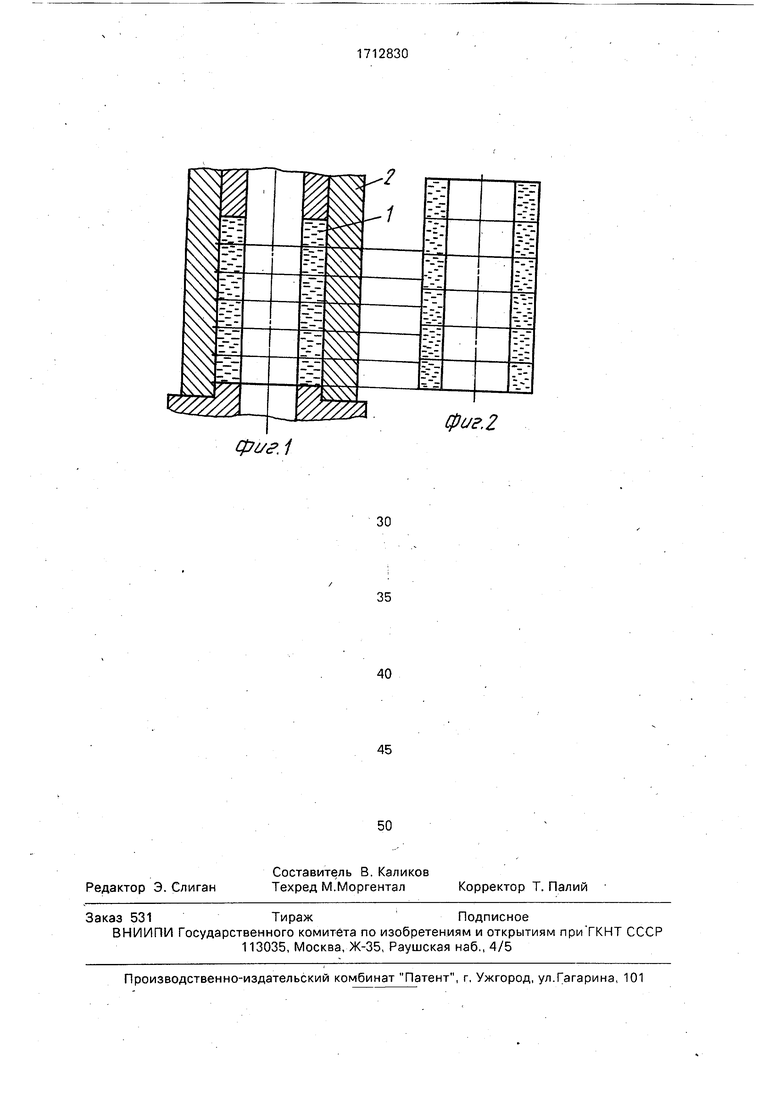

Для сравнения аналогичную втулку, извлеченную из пресс-формы и подверженную нормализующему спеканию, разрезали на восемь равных частей (высота каждой части была равна 10,4 мм). Плотность каждой части определяли методом гидростатического взвешивания. Полученные

результаты приведены в табл. 2.

Как видно из данных табл. 2, картина распределения плотности по высоте прессовки, определенная известным способом, явно искажена по сравнению с той, которую

мы определяли с помощью предлагаемого способа, так как в этом случае не учитываются процессы, происходящие в прессовке после извлечения ее из пресс-формы.

Формула изобретения

Способ определения распределения плотности по высоте в прессовках, включающий прессование исследуемого материала, извлечение ее из пресс-формы,

разметку, разрезание прессовки на п частей, определение плотности каждой из этих частей методом гидростатического взвешивания и построение зависимости плотность - местоположение части заготовки, отличающийся тем, что, с целью повышения точности определения распределения плотности по высоте в заготовках, спрессованных из трудно прессуемых хрупких порошков, подверженных после прессования упругим расширениям, разметку прессовки осуществляют непосредственно в пресс-форме в процессе прессования, после извлечения прессовку подвергают нормализующему спеканию, определяют

объемы различных частей прессовки до сброса давления V и после нормализующего спекания Vi, а плотность d каждой части определяют по зависимости d Kdi, где К V,7V, di - плотность i-й части прессовки,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля распределения плотности по высоте в длинномерных прессовках | 1990 |

|

SU1720796A1 |

| Способ изостатического прессования | 1984 |

|

SU1217576A1 |

| Способ прессования изделий сложного профиля с плоскопараллельными боковыми сторонами | 1984 |

|

SU1158291A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2007 |

|

RU2368461C9 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Способ прессования полых заготовок из порошков и устройство для его осуществления | 1990 |

|

SU1694346A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФИГУРНЫХ ТОНКОСТЕННЫХ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2332279C2 |

| Способ спекания изделий в электромагнитном поле и устройство для его осуществления | 1989 |

|

SU1668038A1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение точности определения распределения плотности материала по высоте. Способ заключается в размет,ке прессовки на п равных частей непосредственно в пресс-форме в процессе прессования, разрезке по разметке после извлечения прессовки из пресс- формы и ее нормализующего спекания, определении плотности каждой части методом гидростатического взвешивания, умножений полученных значений плотности накоэффициент изменения объема k = —• гдеV-объем i/n части прессовки, находящейся в пресс-форме; Vi - объем соответствующей части прессовки после ее извлечения из пресс-формы и нормализующего спекания. 1 ил., 2 табл.сл

Таблица 2

.1

фиг. 2

| Кипарисов С | |||

| С.,Либенсон Г | |||

| С | |||

| Порошковая металлургия | |||

| М.: Металлургия, 1972, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| М., Андриевский Р | |||

| А | |||

| Основы порошковой металлургии | |||

| Изд-во АН УССР, Киев, 1961, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

Авторы

Даты

1992-02-15—Публикация

1988-02-25—Подача