Изобретение относится к порош ковой металлургии, в частности к способам изося-атического прессора ния изделий из поропжа, и может быт использовано при изготовлении длинномерных тонкостенных втулок.

Цель изобретения повьипение ка- чества изделий.

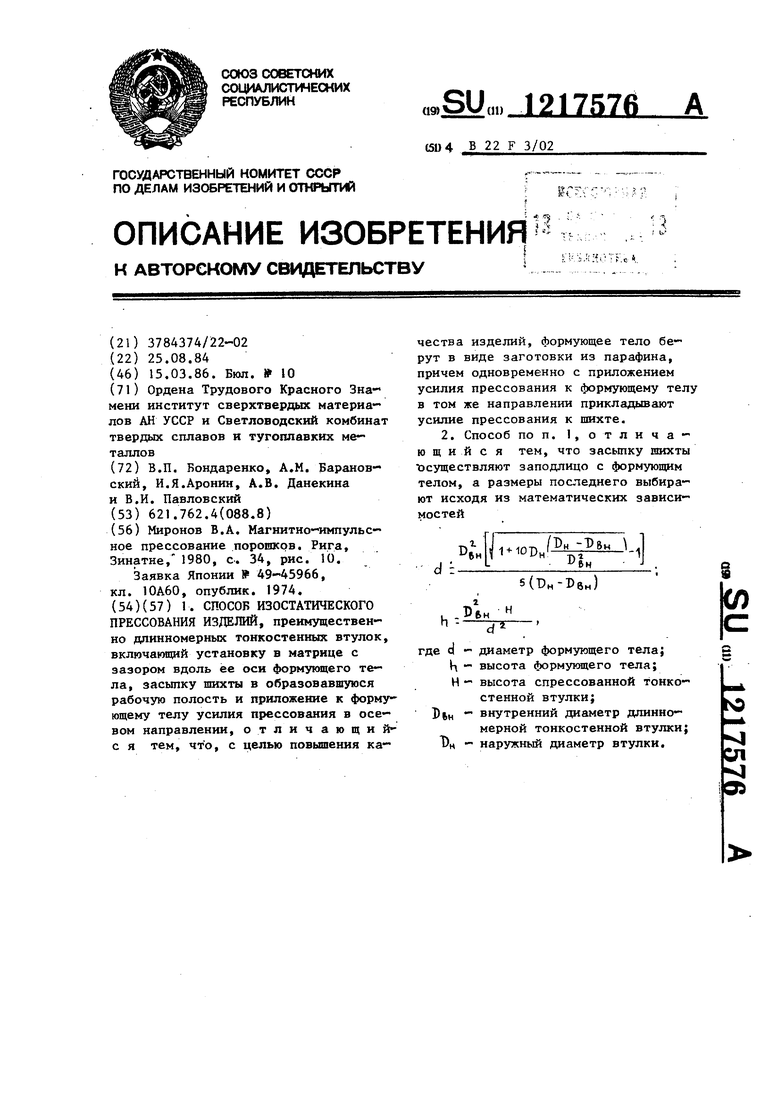

Способ заключается в следующем. В пресс-форме обычного типа предварительно формуют или отливают заготовку из парафина (100% плотное- ти), размеры которой (d иЬ) удовлетворяют условию

BLHlMOD 2i.,j(,)

5()н -1)бн)

h -D

6н

(2

гдeDgц- внутренний диаметр длинномерной тонкостенной втулки;

)ц - наружный диаметр длинномерной тонкостенной втулки |

Н высота длинномерной тонкостенной втулки.

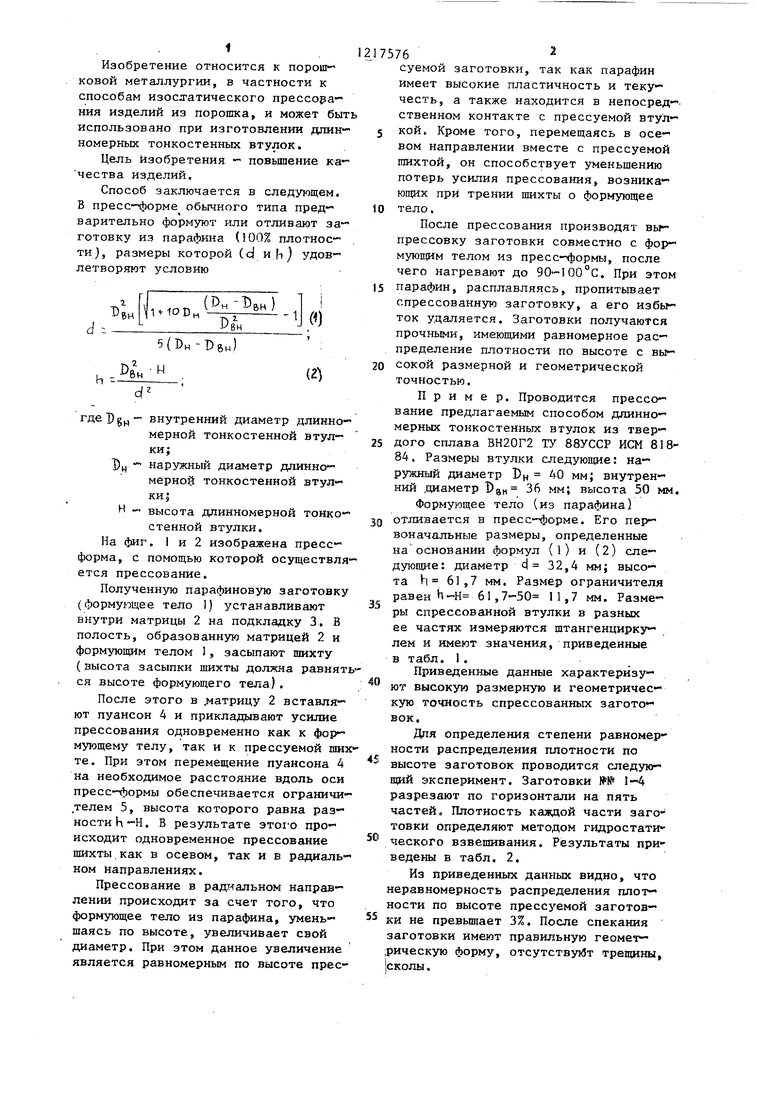

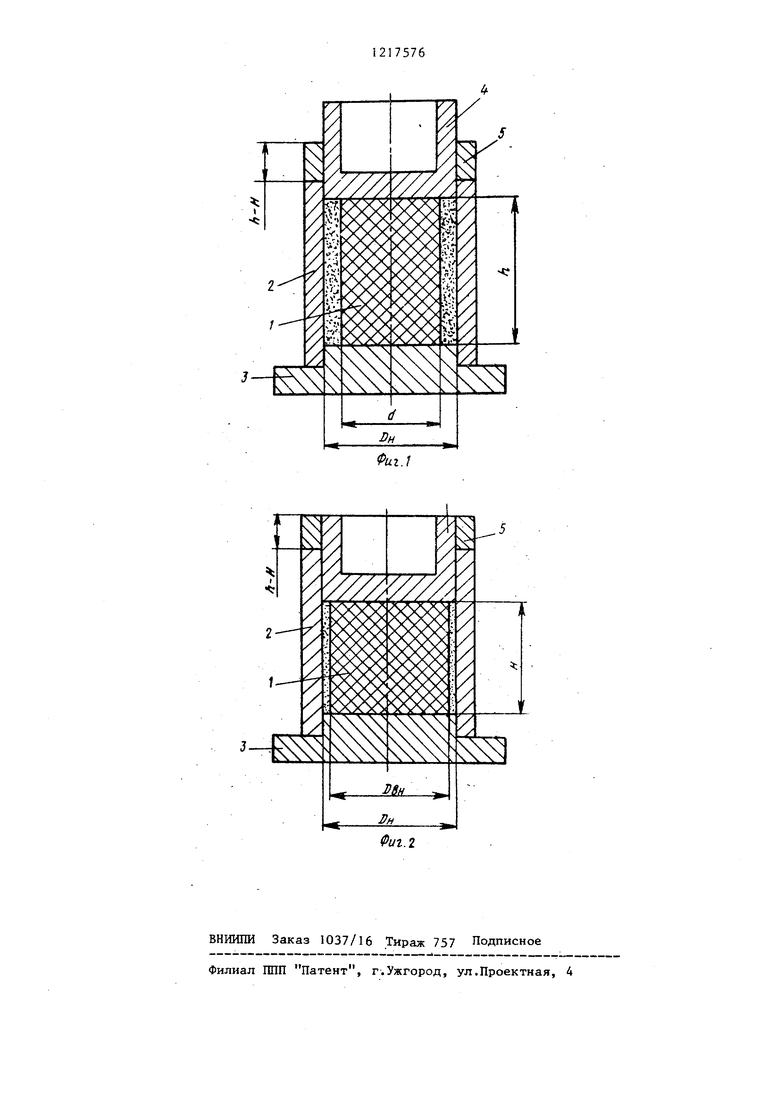

На фиг. и 2 изображена пресс- форма, с помощью которой осуществляется прессование.

Полученную парафиновую заготовку (формующее тело 1) устанавливают внутри матрицы 2 на подкладку 3. В полость, образованную матрицей 2 и формующим телом 1, засыпают шихту {высота засыпки шихты должна равняться высоте формующего тела).

После этого в .матрицу 2 вставляют пуансон 4 и прикладывают усилие прессования одновременно как к формующему телу, так и к прессуемой ших те. При этом перемещение пуансона 4 на необходимое расстояние вдоль оси пресс-формы обеспечивается ограничи- .телем 5, высота которого равна разности h-H. В результате это1 о происходит одновременное прессование шихты как в осевом, так и в радиальном Направлениях.

Прессование в рад.чальном направлении происходит за счет того, что формующее тело из парафина, уменьшаясь по высоте, увеличивает свой диаметр. При этом данное увеличение является равномерным по высоте прес76

суемой заготовки, так как парафин

имеет высокие пластичность и текучесть, а также находится в непосред- ственном контакте с прессуемой втул-

кой Кроме того, перемещаясь в осевом направлении вместе с прессуемой пшхтой, он способствует уменьшению потерь усилия прессования, возникающих при трении шихты о формующее

тело.

После прессования производят прес.совку заготовки совместно с формующим телом из пресс-формы, после чего нагревают до . При этом

парафин, расплавляясь, пропитывает спрессованную заготовку, а его ток удаляется. Заготовки получаются прочными, имеющими равномерное распределение плотности по высоте с вы-

сокой размерной и геометрической точностью.

Пример. Проводится прессование предлагаемым способом длинномерных тонкостенных втулок из твер-

дого сплава ВН20Г2 ТУ 88УССР ИСМ 818- 84. Размеры втулки следующие: наружный диаметр DH 40 мм; внутренний дааметр Т)вн 36 мм; высота 50 мм. Формующее тело (из парафина)

отливается в пресс-форме. Его первоначальные размеры, определенные на основании формул (l) и (2) следующие: диаметр d 32,4 мм; высота h 61,7 мм. Размер ограничителя равен Ь-Н 61,7-50 11,7 мм. Размеры спрессованной втулки в разных ее частях измеряются штангенциркулем и имеют значения, приведенные

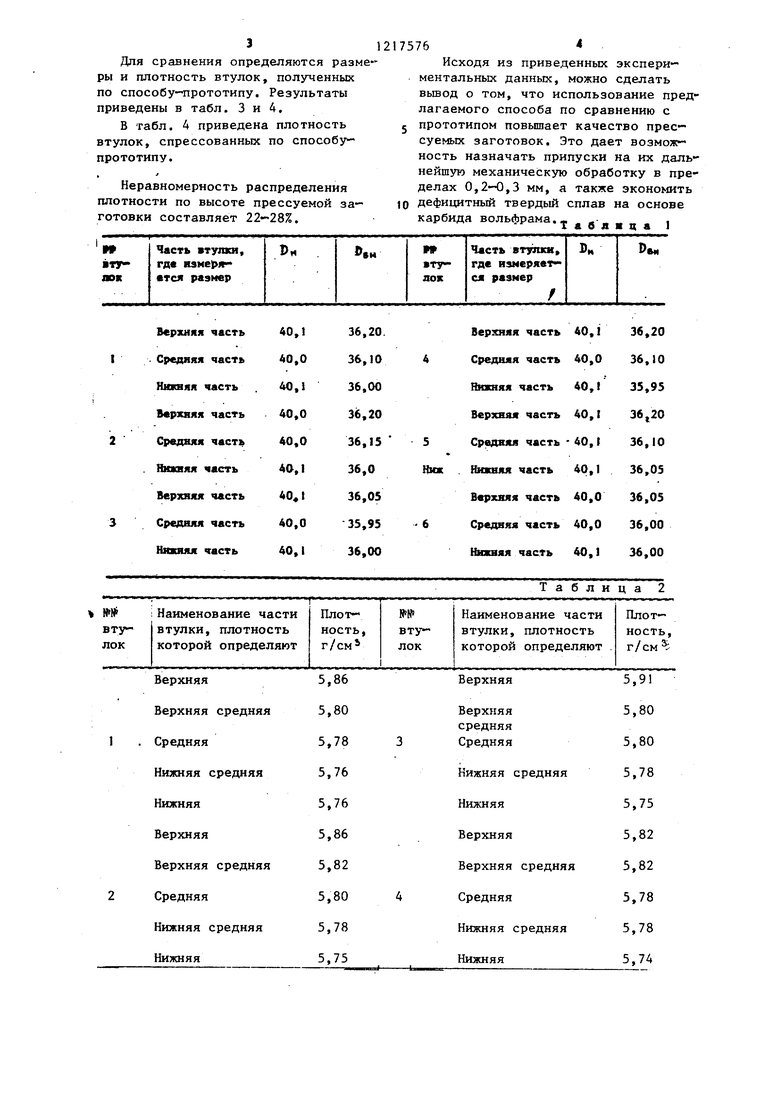

в табл. 1.

Приведенные данные характеризуют высокую размерную и геометрическую точность спрессованных заготовок.

Для определения степени равномерности распределения плотности по

высоте заготовок проводится следующий эксперимент. Заготовки №№ 1-4 разрезают по горизонтали на пять част€;й. Плотность каждой части заго тонки определяют методом гидростати

ческого взвешивания. Результаты приведены в табл. 2.

Из приведенных данных видно, что неравномерность распределения плотности по высоте прессуемой заготов-

55 ки не превьш1ает 3%. После спекания заготовки имеют правильную геометрическую форму, отсутствует трещины, .сколы.

3

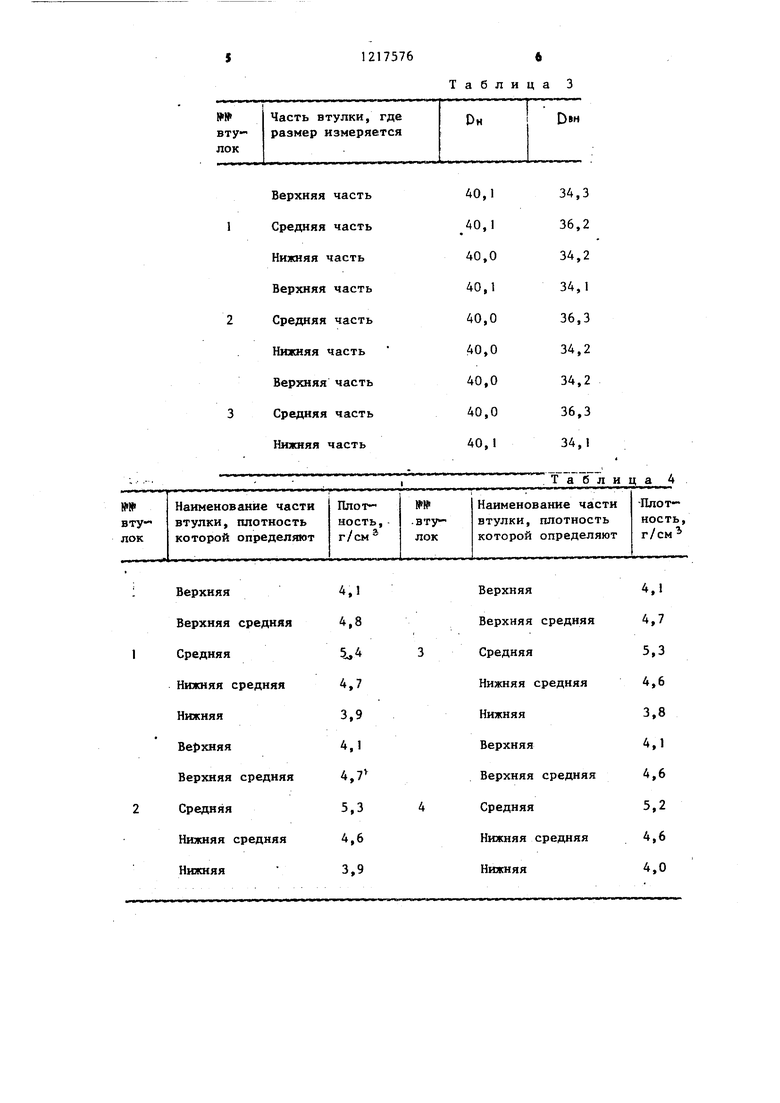

Для сравнения определяются размры и плотность втулок, полученных по способу-прототипу. Результаты приведены в табл. 3 и 4.

В табл. А приведена плотность втулок, спрессованных по способу- прототипу.

f

Неравномерность распределения плотности по высоте прессуемой заготовки составляет 22-28%.

40,136,20.

40,036,10

40,136,00

40,036,20

40,036,15

40,136,0

40«I36,05

40,0 35,95

40,136,00

Верхняя5,86

Верхняя средняя5,80

Средняя5,78

Нижняя средняя5,76

Нижняя5,76

Верхняя5,86

Верхняя средняя5,82

Средняя5,80

Нижняя средняя5,78

Нижняя5,75

17576

Исходя из приведенных экспериментальных данных, можно сделать вьшод о том, что использование предлагаемого способа по сравнению с 5 прототипом повьппает качество прессуемых заготовок. Это дает возможность назначать припуски на их дальнейшую механическую обработку в пределах 0,2-0,3 мм, а также экономить JQ дефицитный твердый сплав на основе карбида вольфрама.- . . ,

ХАОЛшЦв I

Верхняя часть40,136,20

Средняя часть40,036,10 Нижняя часть40,135,95 Верхняя часть40,

Средняя часть-40,136,10 &1жняя часть40,136,05

Верхняя часть40,036,05

Средняя часть40,036,00 Нижняя часть40,136,00

Таблица 2

Верхняя

Верхняя

средняя

Средняя

Нижняя средняя

Нижняя

Верхняя

Верхняя средняя

Средняя

Нижняя средняя

Нижняя

средняя

редняя

средняя

редняя

А,1 4,8

5 .7 3,9

4.1

4,7

5,3 4,6 3,9

Таблица 3

Верхняя

Верхняя средняя

Средняя

Нижняя средняя

Нижняя

Верхняя

Верхняя средняя

Средняя

Нижняя средняя

Нижняя

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования из порошка длинномерных тонкостенных втулок | 1986 |

|

SU1337193A1 |

| Способ определения распределения плотности по высоте в прессовках | 1988 |

|

SU1712830A1 |

| Способ контроля распределения плотности по высоте в длинномерных прессовках | 1990 |

|

SU1720796A1 |

| Устройство для прессования изделий из порошка | 1987 |

|

SU1444078A1 |

| Способ прессования полых заготовок из порошков и устройство для его осуществления | 1990 |

|

SU1694346A1 |

| ШТАМП ДЛЯ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ТИПА ВТУЛОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2030967C1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Способ изготовления деталей из материалов с неупорядоченной структурой | 1980 |

|

SU902947A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU863179A1 |

| Миронов В.А | |||

| Магнитно-импульсное прессование порошков | |||

| Рига, Зинатне, 1980, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-25—Подача