Изобретение относится к гранулированным катализаторам парофазного получения 2,6-диметиланилина из 2,6-диметилфенола и аммиака и может быть использовано для получения различных анилинов из соответствующих фенолов.

Целью изобретения является повышение активности и селективности катализатора за счет использования углеродного носителя, представляющего собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 100-10000  , радиусом кривизны 100-10000

, радиусом кривизны 100-10000  , истинной плотностью 1,8-2,1 г/см3, рентгеновской плотностью 2,11-2,24 г/см3, распределением пор по размерам, имеющим максимум в области 200-2000

, истинной плотностью 1,8-2,1 г/см3, рентгеновской плотностью 2,11-2,24 г/см3, распределением пор по размерам, имеющим максимум в области 200-2000  и дополнительный максимум в области 10-200

и дополнительный максимум в области 10-200  , распределения палладия по внешней части гранулы катализатора в виде слоя с глубиной проникновения внутрь гранулы 400-20 мкм при определенном содержании компонентов, а также определении способа его приготовления.

, распределения палладия по внешней части гранулы катализатора в виде слоя с глубиной проникновения внутрь гранулы 400-20 мкм при определенном содержании компонентов, а также определении способа его приготовления.

П р и м е р 1. В цилиндрический вращаемый реактор загружают 30 г гранулированного углеродного носителя, представляющего собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 500-10000  , радиусом кривизны 100-500

, радиусом кривизны 100-500  , истинной плотностью 1,8 г/см3, рентгеновской плотностью 2,11 г/см3, распределением пор по размерам, имеющим максимум при 200

, истинной плотностью 1,8 г/см3, рентгеновской плотностью 2,11 г/см3, распределением пор по размерам, имеющим максимум при 200  , и дополнительный максимум при 10

, и дополнительный максимум при 10  , и общий объем пор 0,3 см3/г. Вращение реактора вокруг своей оси создает движущийся слой углеродного носителя.

, и общий объем пор 0,3 см3/г. Вращение реактора вокруг своей оси создает движущийся слой углеродного носителя.

Растворы палладийхлористоводородной кислоты (0,5 моль/л) и карбоната натрия (1 моль/л), молярное соотношение 1:2 с одинаковой объемной скоростью 0,64 см3 /мин подают в смеситель потоков. Из смесителя полученный раствор подают в диспергатор, работающий по принципу распыления жидкости в струе газа (через сопло под давлением 2-3 атм подают газ и в поток газа непрерывно дозируют жидкость). Смесь указанных растворов с рН 6,8 диспергируют в присутствии газообразного СО2 при 20оС и полученный аэрозоль пропускают через движущийся слой углеродного носителя.

После нанесения 2,83 см3 раствора палладийхлористоводородной кислоты носитель загружают в поточный реактор, продувают азотом, устанавливают поток водорода 10 см3/мин, выдерживают при 95оС 1 ч и в токе водорода промывают дистиллированной водой до отсутствия реакции с нитратом серебра на ионы хлора в промывных водах. Катализатор продувают азотом и сушат на воздухе при 120оС. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы 20 мкм.

Условия каталитических экспериментов идентичны для всех исследованных катализаторов.

Стадия гидрирования: в стеклянный трубчатый реактор диаметром 10 мм, снабженный системой отбора проб по длине слоя катализатора, загружают 5 г катализатора, продувают азотом и устанавливают поток водорода 45 мл/мин. Реактор нагревают до 210оС и через катализатор в токе водорода пропускают 2,6-диметилфенол со скоростью 0,022 ± 0,002 г/мин. По концентрационной зависимости состав продуктов реакции от длины слоя катализатора (времени контакта) рассчитывают значение наблюдаемой константы скорости реакции. Производительность катализатора в гидрировании 2,6-диметилфенола (Аг) определяют по формуле

Ar K1Cф/Cкт (моль 2,6-диметилфенола/г катализатора˙ мин), где К1 наблюдаемая константа скорости гидрирования 2,6-диметилфенола (мин-1); Сф стандартная для всех экспериментов концентрация 2,6-диметилфенола (моль/л); Скт концентрация катализатора (г/л).

Производительность катализатора по примеру 1 в гидрировании 2,6-диметилфенола составляет

2,28˙ 10-4 моль/г к-ра мин.

Стадия получения аминов. В стеклянный трубчатый реактор диаметром 10 мм, снабженный системой отбора проб по длине слоя катализатора, загружают 5 г катализатора, продувают азотом, устанавливают поток водорода 45 мл/мин, устанавливают поток аммиака 45 мл/мин. Реактор нагревают до 210оС и дозируют продукты гидрирования 2,6-диметилфенола (смесь пространственных изомеров 2,6-диметилциклогексанона и 2,6-диметилциклогексанола) со скоростью 0,025 ± 0,03 г/мин. По концентрированной зависимости состав продуктов реакции от длины слоя катализатора (время контакта) рассчитывают значение наблюдаемой константы скорости образования аминов. Селективность реакции "S" определяют по данным газохроматографического анализа пробы реакционной массы на выходе из реактора.

Производительность катализатора на стадии получения 2,6-диметиланалина (Аа) определяют по формуле

Аа К2 ˙ Спг/Скт (моль 2,6-диметиланилина/г кат˙ мин), где К2 наблюдаемая константа скорости образования 2,6-диметиланилина (мин-1);

Спг стандартная для всех экспериментов концентрация продуктов гидрирования (моль/л);

Скт концентрация катализатора (г/л).

Селективность образования 2,6-диметиланилина (S) рассчитывают как отношение молей образовавшегося 2,6-диметиланилина на моль исходных продуктов (смесь пространственных изомеров 2,6-диметилциклогексанона и 2,6-диметилциклогексанола).

Производительность катализатора по примеру 1 на стадии получения аминов составляет 5,36˙ 10-4 моль/г к-ра ˙ мин. Селективность образования 2,6-диметиланилина составляет 88,3%

П р и м е р 2. Аналогичен примеру 1 с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 100-500  , радиусом кривизны 200-1000

, радиусом кривизны 200-1000  , истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3, распределением пор по размерам, имеющим максимум при 450

, истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3, распределением пор по размерам, имеющим максимум при 450  , и дополнительный максимум при 20

, и дополнительный максимум при 20  , и общий объем пор 0,7 см3/г. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы 50 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 2,87 ˙10-4 моль/г катализатора˙ мин, на стадии получения 2,6-диметиланилина составляет 7,14˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 93,5%

, и общий объем пор 0,7 см3/г. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы 50 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 2,87 ˙10-4 моль/г катализатора˙ мин, на стадии получения 2,6-диметиланилина составляет 7,14˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 93,5%

П р и м е р 3. Аналогичен примеру 1 с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 500-2000  , радиусом кривизны 500-10000

, радиусом кривизны 500-10000  , истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,24 г/см3, распределением пор по размерам, имеющим максимум при 2000

, истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,24 г/см3, распределением пор по размерам, имеющим максимум при 2000  , и дополнительный максимум при 200

, и дополнительный максимум при 200  , и общий объем пор 0,5 см3/г. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы 200 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 1,72 ˙ 10-4 моль/г катализатора ˙ мин, на стадии получения 2,6-диметиланилина составляет 2,81˙ 10-4 моль/г катализатора ˙ мин. Селективность образования 2,6-диметиланилина составляет 81,8%

, и общий объем пор 0,5 см3/г. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы 200 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 1,72 ˙ 10-4 моль/г катализатора ˙ мин, на стадии получения 2,6-диметиланилина составляет 2,81˙ 10-4 моль/г катализатора ˙ мин. Селективность образования 2,6-диметиланилина составляет 81,8%

П р и м е р 4. Аналогичен примеру 1 с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 100-300  , радиусом кривизны 200-1000

, радиусом кривизны 200-1000  , истинной плотностью 2,0 г/см3, рентгеновской плотностью 2,17 г/см3, распределением пор по размерам, имеющим максимум при 600

, истинной плотностью 2,0 г/см3, рентгеновской плотностью 2,17 г/см3, распределением пор по размерам, имеющим максимум при 600  , и дополнительный максимум при 50

, и дополнительный максимум при 50  , и общий объем пор 1,0 см3/г. Для нанесения используют 14,15 см3 раствора палладийхлористоводородной кислоты (0,1 моль/л) и 14,15 см3 раствора карбоната натрия (0,2 моль/л). Объем пропитываемого раствора составляет 94% от объема пор углеродного носителя. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы 400 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 2,17 ˙ 10-4моль/г катализатора˙ мин, на стадии получения 2,6-диметиланилина составляет 4,88 ˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 87,3%

, и общий объем пор 1,0 см3/г. Для нанесения используют 14,15 см3 раствора палладийхлористоводородной кислоты (0,1 моль/л) и 14,15 см3 раствора карбоната натрия (0,2 моль/л). Объем пропитываемого раствора составляет 94% от объема пор углеродного носителя. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы 400 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 2,17 ˙ 10-4моль/г катализатора˙ мин, на стадии получения 2,6-диметиланилина составляет 4,88 ˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 87,3%

П р и м е р 5. Аналогичен примеру 1 с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 100-500  , радиусом кривизны 200-1000

, радиусом кривизны 200-1000  , истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3 распределением пор по размерам, имеющим максимум при 450

, истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3 распределением пор по размерам, имеющим максимум при 450  , и дополнительный максимум при 20

, и дополнительный максимум при 20  , и общий объем пор 0,7 см3/г. После восстановления катализатор продувают азотом и промывают на воздухе дистиллированной водой до отсутствия ионов хлора в промывных водах. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы 50 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 1,66˙ 10-4 моль/г катализатора˙ мин, на стадии образования 2,6-диметиланилина составляет 2,76 ˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 91,6%

, и общий объем пор 0,7 см3/г. После восстановления катализатор продувают азотом и промывают на воздухе дистиллированной водой до отсутствия ионов хлора в промывных водах. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы 50 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 1,66˙ 10-4 моль/г катализатора˙ мин, на стадии образования 2,6-диметиланилина составляет 2,76 ˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 91,6%

П р и м е р 6 (для сравнения). Аналогичен примеру 1 с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 100-200  , радиусом кривизны 100-500

, радиусом кривизны 100-500  , истинной плотностью 1,7 г/см3, рентгеновской плотностью 20 г/см3, распределением пор по размерам, имеющим максимум при 150

, истинной плотностью 1,7 г/см3, рентгеновской плотностью 20 г/см3, распределением пор по размерам, имеющим максимум при 150  , и дополнительный максимум при 8

, и дополнительный максимум при 8  , и общий объем пор 0,3 см3/г. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы 15 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 1,10 ˙ 10-4моль/г катализатора˙ мин, на стадии получения 2,6-диметиланилина составляет 1,32 ˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 77,5%

, и общий объем пор 0,3 см3/г. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы 15 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 1,10 ˙ 10-4моль/г катализатора˙ мин, на стадии получения 2,6-диметиланилина составляет 1,32 ˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 77,5%

П р и м е р 7. Аналогичен примеру 1 с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 100-500  , радиусом кривизны 200-1000

, радиусом кривизны 200-1000  , истинной плотностью 2,1 г/см3, распределением пор по размерам, имеющим максимум при 450

, истинной плотностью 2,1 г/см3, распределением пор по размерам, имеющим максимум при 450  и дополнительный максимум при 20

и дополнительный максимум при 20  , и общий объем пор 0,7 см3/г. Для нанесения используют 10,5 см3раствора палладийхлористоводородной кислоты (0,025 моль/л) и 10,5 см3раствора карбоната натрия (0,05 моль/л), молярное соотношение 1:2. Объем пропитываемого раствора составляет 100% от объема пор углеродного носителя, рН раствора 6,5. Содержание палладия в катализаторе 0,093 мас. Глубина проникновения палладия внутрь гранулы 150 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 0,78 ˙ 10-4 моль/г катализатора ˙ мин, на стадии получения 2,6-диметиланилина составляет 1,56 ˙ 10-4 моль/г катализатора ˙ мин. Селективность образования 2,6-диметиланилина составляет 75,4%

, и общий объем пор 0,7 см3/г. Для нанесения используют 10,5 см3раствора палладийхлористоводородной кислоты (0,025 моль/л) и 10,5 см3раствора карбоната натрия (0,05 моль/л), молярное соотношение 1:2. Объем пропитываемого раствора составляет 100% от объема пор углеродного носителя, рН раствора 6,5. Содержание палладия в катализаторе 0,093 мас. Глубина проникновения палладия внутрь гранулы 150 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 0,78 ˙ 10-4 моль/г катализатора ˙ мин, на стадии получения 2,6-диметиланилина составляет 1,56 ˙ 10-4 моль/г катализатора ˙ мин. Селективность образования 2,6-диметиланилина составляет 75,4%

П р и м е р 8. Аналогичен примеру 1 с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 100-500  , радиусом кривизны 200-1000

, радиусом кривизны 200-1000  , истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3, распределением пор по размерам, имеющим максимум при 450

, истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3, распределением пор по размерам, имеющим максимум при 450  и дополнительный максимум при 20

и дополнительный максимум при 20  , и общий объем пор 0,7 см3/г. Для нанесения используют 1,05 см3 раствора палладийхлористоводородной кислоты (0,25 моль/л) и 1,05 см3 раствора карбоната натрия (0,75 моль/л), молярное соотношение 1:3. Объем пропитываемого раствора составляет 10% от объема пор углеродного носителя, рН 8,5. Содержание палладия в катализаторе 0,093 мас. Глубина проникновения палладия внутрь гранулы 20 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 0,8 ˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 74,6%

, и общий объем пор 0,7 см3/г. Для нанесения используют 1,05 см3 раствора палладийхлористоводородной кислоты (0,25 моль/л) и 1,05 см3 раствора карбоната натрия (0,75 моль/л), молярное соотношение 1:3. Объем пропитываемого раствора составляет 10% от объема пор углеродного носителя, рН 8,5. Содержание палладия в катализаторе 0,093 мас. Глубина проникновения палладия внутрь гранулы 20 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 0,8 ˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 74,6%

П р и м е р 9. Аналогичен примеру 1 с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 100-500  , радиусом кривизны 200-1000

, радиусом кривизны 200-1000  , истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3, распределением пор по размерам, имеющим максимум при 450

, истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3, распределением пор по размерам, имеющим максимум при 450  и дополнительный максимум при 20

и дополнительный максимум при 20  , и общий объем пор 0,7 см3/г. Для нанесения используют 5,06 см3 раствора палладийхлористоводородной кислоты (0,25 моль/л) и 5,66 см3 раствора карбоната раствора натрия (0,63 моль/л), молярное соотношение 1: 2,5. Объем пропитываемого раствора составляет 54% от объема пор углеродного носителя, рН 7,8. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы составляет 30 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 2,52 ˙ 10-4 моль/г катализатора˙ мин, на стадии получения 2,6-диметиланилина составляет 5,18˙ 10-4 моль/г катализатора ˙ мин. Селективность образования 2,6-диметиланилина составляет 87,8%

, и общий объем пор 0,7 см3/г. Для нанесения используют 5,06 см3 раствора палладийхлористоводородной кислоты (0,25 моль/л) и 5,66 см3 раствора карбоната раствора натрия (0,63 моль/л), молярное соотношение 1: 2,5. Объем пропитываемого раствора составляет 54% от объема пор углеродного носителя, рН 7,8. Содержание палладия в катализаторе 0,5 мас. Глубина проникновения палладия внутрь гранулы составляет 30 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 2,52 ˙ 10-4 моль/г катализатора˙ мин, на стадии получения 2,6-диметиланилина составляет 5,18˙ 10-4 моль/г катализатора ˙ мин. Селективность образования 2,6-диметиланилина составляет 87,8%

П р и м е р 10. Аналогичен примеру 1 с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 100-500  , радиусом кривизны 200-1000

, радиусом кривизны 200-1000  , истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3, распределением пор по размерам, имеющим максимум при 450

, истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3, распределением пор по размерам, имеющим максимум при 450  и дополнительный максимум при 20

и дополнительный максимум при 20  и общий объем пор 0,7 см3/г. Для нанесения используют 2,83 см3 раствора палладийхлористоводородной кислоты (0,25 моль/л) и 2,83 см3 раствора карбоната натрия (0,5 моль/л). Объем пропитываемого раствора составляет 27% от объема пор носителя. Содержание палладия в катализаторе 0,25 мас. Глубина проникновения палладия внутрь гранулы 80 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 1,52 ˙ 10-4 моль/г катализатора ˙ мин, на стадии получения 2,6-диметиланилина составляет 4,27˙ 10-4 моль/г катализатора ˙мин. Селективность образования 2,6-диметиланилина составляет 87,6%

и общий объем пор 0,7 см3/г. Для нанесения используют 2,83 см3 раствора палладийхлористоводородной кислоты (0,25 моль/л) и 2,83 см3 раствора карбоната натрия (0,5 моль/л). Объем пропитываемого раствора составляет 27% от объема пор носителя. Содержание палладия в катализаторе 0,25 мас. Глубина проникновения палладия внутрь гранулы 80 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 1,52 ˙ 10-4 моль/г катализатора ˙ мин, на стадии получения 2,6-диметиланилина составляет 4,27˙ 10-4 моль/г катализатора ˙мин. Селективность образования 2,6-диметиланилина составляет 87,6%

П р и м е р 11. Аналогичен примеру 1 с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 100-500  , радиусом кривизны 200-1000

, радиусом кривизны 200-1000  , истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3, распределением пор по размерам, имеющим максимум при 450

, истинной плотностью 2,1 г/см3, рентгеновской плотностью 2,18 г/см3, распределением пор по размерам, имеющим максимум при 450  и дополнительный максимум при 20

и дополнительный максимум при 20  и общий объем пор 0,7 см3/г. Для нанесения используют 5,66 см3 раствора палладийхлористоводородной кислоты (0,5 моль/л) и 5,66 см3 раствора карбоната натрия (1,0 моль/л). Объем пропитываемого раствора составляет 55% от объема пор углеродного носителя. Содержание палладия в катализаторе 1,0 мас. Глубина проникновения палладия внутрь гранулы 70 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 3,85˙ 10-4моль/г катализатора ˙мин, на стадии получения 2,6-диметиланилина составляет 9,62˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 91,2%

и общий объем пор 0,7 см3/г. Для нанесения используют 5,66 см3 раствора палладийхлористоводородной кислоты (0,5 моль/л) и 5,66 см3 раствора карбоната натрия (1,0 моль/л). Объем пропитываемого раствора составляет 55% от объема пор углеродного носителя. Содержание палладия в катализаторе 1,0 мас. Глубина проникновения палладия внутрь гранулы 70 мкм. Производительность катализатора в гидрировании 2,6-диметилфенола составляет 3,85˙ 10-4моль/г катализатора ˙мин, на стадии получения 2,6-диметиланилина составляет 9,62˙ 10-4 моль/г катализатора˙ мин. Селективность образования 2,6-диметиланилина составляет 91,2%

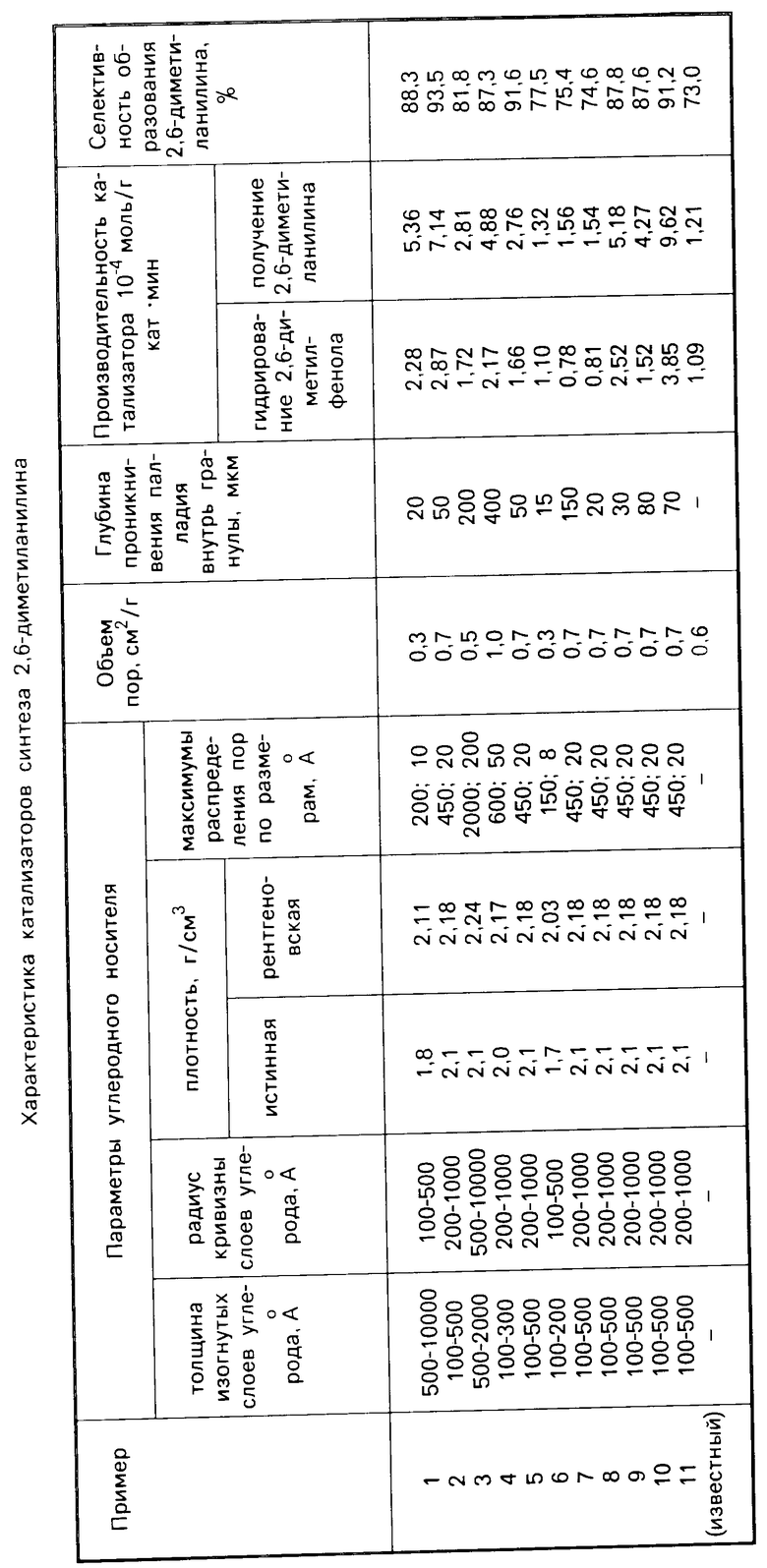

Результаты испытания полученных катализаторов приведены в таблице.

Как следует из представленных результатов, описываемый катализатор сочетает в себе существенно более высокую производительность, в 2,6 раза превышающую прототип на стадии гидрирования 2,6-диметилфенола и в 5,9 раз на стадии получения 2,6-диметиланилина, и более высокую селективность, образования 2,6-диметиланилина до 93,5% по сравнению с известными катализаторами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА 2,6-ДИМЕТИЛАНИЛИНА | 1986 |

|

SU1413777A1 |

| Пористый углеродный материал | 1988 |

|

SU1706690A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОНО- И БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА И ПРОЦЕССЫ С УЧАСТИЕМ КИСЛОРОДА И/ИЛИ ВОДОРОДА | 2006 |

|

RU2316394C1 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1991 |

|

RU2036718C1 |

| ПОРИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2103056C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ ТРИГЛИЦЕРИДОВ ДЛЯ ПОЛУЧЕНИЯ САЛОМАСОВ ПИЩЕВОГО НАЗНАЧЕНИЯ | 2009 |

|

RU2411996C1 |

| ПАЛЛАДИРОВАННЫЕ НАНОТРУБКИ ДЛЯ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ, СПОСОБ ИХ ПРИГОТОВЛЕНИЯ И СПОСОБ ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ | 2010 |

|

RU2438776C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИМЕТИЛАНИЛИНА | 1986 |

|

RU1389219C |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ НИТРОБЕНЗОТРИФТОРИДА В АМИНОБЕНЗОТРИФТОРИД | 1983 |

|

SU1169237A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ИЗОМЕРИЗАЦИИ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2250802C1 |

Изобретение касается каталитической химии, в частности приготовления катализатора для синтеза 2,6-диметиланилина, что может быть использовано в нефтехимии. Цель повышение активности и селективности катализатора. Для этого ведут смешение водного раствора палладийхлористоводородной кислоты (концентрация 0,025-0,5 моль/л)с водным раствором карбоната натрия (концентрация 0,05-1 моль/л) при их молярном соотношении 1:(2-3), с последующим нанесением полученной смеси с рН 6,5 8,5 и диспергированной в присутствии CO2 (смесь в виде аэрозоля) на слой движущегося носителя. Последний представляет собой матрицу, образованную изогнутыми слоями углерода толщиной 100  радиусом кривизны

радиусом кривизны  истинной плотностью 1,8-2,1 г/см3, рентгеновской плотностью 2,11-2,24 г/см3 распределением пор по размерам, имеющим максимум в области

истинной плотностью 1,8-2,1 г/см3, рентгеновской плотностью 2,11-2,24 г/см3 распределением пор по размерам, имеющим максимум в области  Количество аэрозоля, наносимого на носитель, составляет 10-100% от объема пор. Затем ведут восстановление катализатора водородом, промывание дистиллированной водой и высушивание. Процесс ведут таким образом, чтобы обеспечивалось в целом продукте содержание палладия 0,093-1 мас. на носителе. Эти условия повышают активность катализатора в 2,5 раза по производительности при селективности образования 2,6-диметиланилина до 93,5% 2 с.п. ф-лы, 1 табл.

Количество аэрозоля, наносимого на носитель, составляет 10-100% от объема пор. Затем ведут восстановление катализатора водородом, промывание дистиллированной водой и высушивание. Процесс ведут таким образом, чтобы обеспечивалось в целом продукте содержание палладия 0,093-1 мас. на носителе. Эти условия повышают активность катализатора в 2,5 раза по производительности при селективности образования 2,6-диметиланилина до 93,5% 2 с.п. ф-лы, 1 табл.

радиусом кривизны

радиусом кривизны  истинной плотностью 1,8 2,1 г/см3, рентгеновской плотностью 2,11 2,24 г/см3, распределением пор по размерам, имеющим максимум в области

истинной плотностью 1,8 2,1 г/см3, рентгеновской плотностью 2,11 2,24 г/см3, распределением пор по размерам, имеющим максимум в области  и дополнительный максимум в области

и дополнительный максимум в области  и катализатор содержит палладий, распределенный в слое толщиной 20 400 мкм внешней части гранулы носителя, при следующем содержании компонентов, мас.

и катализатор содержит палладий, распределенный в слое толщиной 20 400 мкм внешней части гранулы носителя, при следующем содержании компонентов, мас.

Палладий 0,93 1,0

Носитель Остальное

2. Способ приготовления катализатора для синтеза 2,6-диметиланилина, включающий предварительное смешение водного раствора палладийхлористоводородной кислоты концентрацией 0,025 0,5 моль/л с раствором карбоната натрия концентрацией 0,05 1,0 моль/л в молярном соотношении 1 (2 3), нанесение полученной смеси растворов с РН-6,5-8,5 на углеродный носитель в количестве 100 100% от объема пор, восстановление водородом, промывку и сушку, отличающийся тем, что, с целью получения катализатора с повышенной активностью и селективностью, смесь растворов диспергируют в присутствии газообразного углекислого газа и нанесение осуществляют путем пропускания полученного аэрозоля через движущийся слой носителя, представляющего собой матрицу, образованную изогнутыми слоями углерода толщиной  радиусом кривизны

радиусом кривизны  истинной плотностью 1,8 2,1 г/см3, рентгеновской плотностью 2,11 2,24 г/см3, распределением пор по размерам, имеющим максимум в области

истинной плотностью 1,8 2,1 г/см3, рентгеновской плотностью 2,11 2,24 г/см3, распределением пор по размерам, имеющим максимум в области  и дополнителььный максимум в области

и дополнителььный максимум в области  промывку осуществляют дистиллированной водой в присутствии газообразного водорода и процесс ведут при соотношении компонентов, обеспечивающих следующее содержание в катализаторе, мас.

промывку осуществляют дистиллированной водой в присутствии газообразного водорода и процесс ведут при соотношении компонентов, обеспечивающих следующее содержание в катализаторе, мас.

Палладий 0,93 1,0

Носитель Остальное

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА 2,6-ДИМЕТИЛАНИЛИНА | 1986 |

|

SU1413777A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-27—Публикация

1989-08-22—Подача