Изобретение относится к порошковой металлургии, в частности к способам получения алмазосодержащих покрытий на внутренних поверхностях цилиндри г ческнх трубчатых изделий, и может быть использовано для изготовления алмазных трубчатых сверл.

Известны способы нанесения алмазных покрытий на внутренние поверхности трубчатых изделий, основанные на гальваническом закреплении алмазного порошка.

Недостаток - их ограниченные возможности при нанесений покрытий на заготовки малого диаметра.

Наиболее близким к предлагаемому по технической сущности является способ нанесения алмазных покрытий, основанный на радиальном обжатии трубчатой заготовки на предварительно ус00тановленный е ее полости металличессд ю кий стержень с алмазным порошком. При

;этом, деформацию осуществляют магнитСлЭ1но-импульсным методом, а разрядный ток может пропускаться через металлический стержень.

Данный способ позволяет расширить

номенклатуру изделий, однако характеризуется низкой прочностью сцеиления частиц с заготовкой. Использование егкоплавких подслоев позволяет несколько увеличить прочность соединения частиц, однако, усложняет процесс в целом. Кроме того, прочность соединеНИИ при этом также недостаточно высока, так как обусловлена, и основном, iipiHiaiiKOH частиц легкоплавким металлом.

Цель изобретения - повышение прочности сцепления алмазного порошка с трубчатым изделием.

Поставленная цель достигается тем, что согласно способу нанесения, алмазных частиц на внутренние но1 ерхности тонкостенных трубчатых изделий, включающему размещение алмазного порошка на новерхности металлического элемента, установку последнего в полости трубчатой заготовки и внедрение алмазных частиц в ее поверхность путем радиальной деформа1Ц1И заготовки, при внедрешш частиц осуществляют раздачу заготовки до диаметра 1, 1,08d .где d и D - соответственно ;диаметр заготовки до и после раздачи, а внедрение и раздачу производят путем электрического взрыва металлического элемента.

Осуществление радиальной раздачи трубчатой заготовки при внедрении алмазных частиц позволяет облегчить условия из проникновения в объем заготовки.

Исаользонание эффекта электрического взрываобеспечивает как более высокие скорости соударения частиц с заготовкой, так и непосредственно ее раздачу. В результате повышается нроч ность сцепления частиц., обусловленная Э(1)фектом более глубокого проникновения их в заготовку, а также цементируюиц1м действием продуктов взрыва.

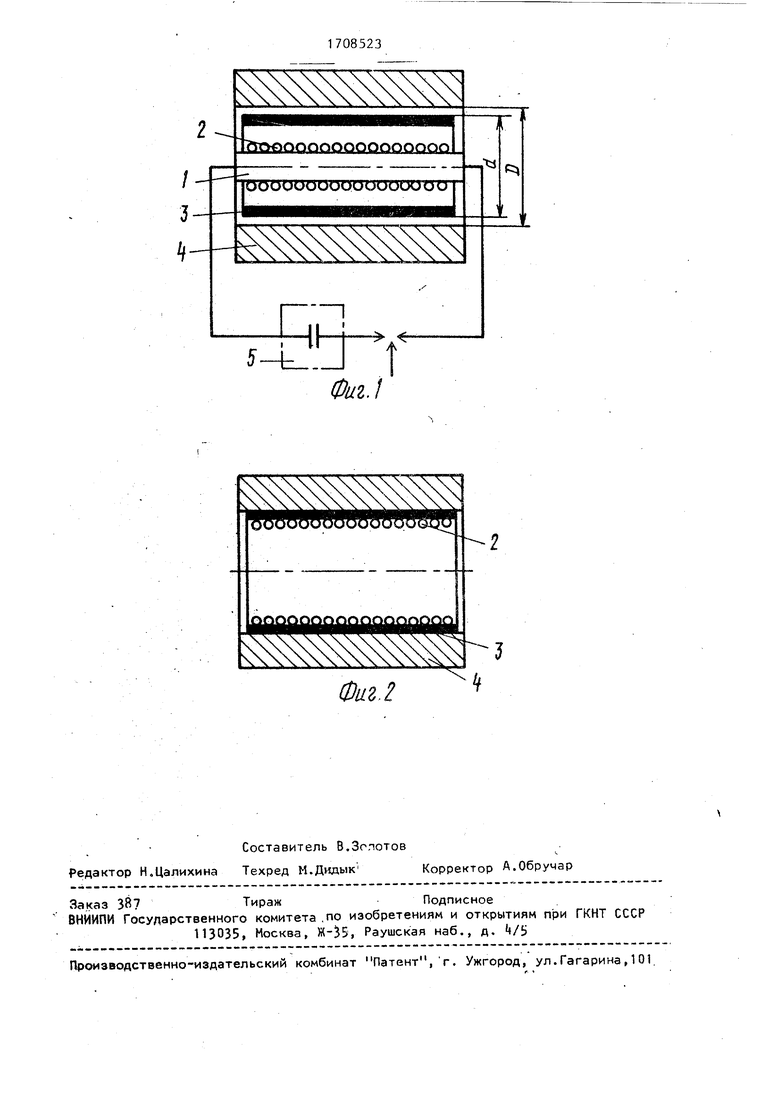

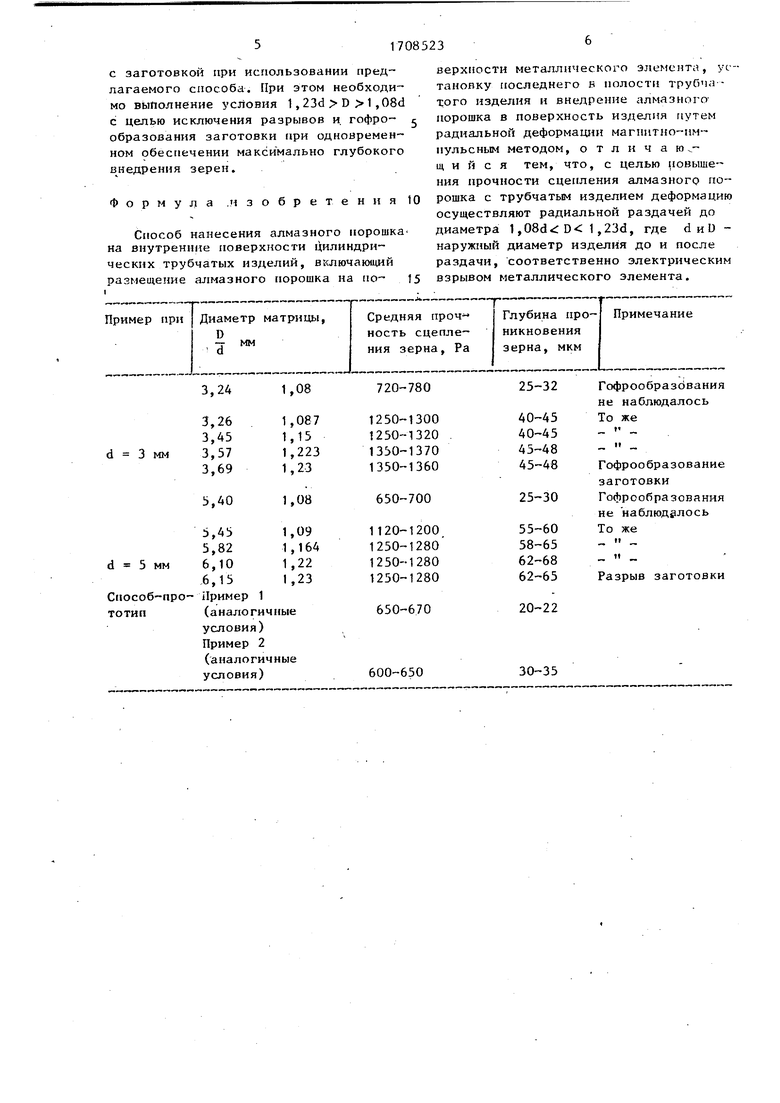

На фиг. 1 показано исходное состоя ние заготовки, элемента, алмазного порошка и матри1ц 1; на фиг. 2 - состояние после взрыва элемента.

Способ осуществляют следующим образом.

Наружную поверхность элемента 4 покрывают слоем алмазного порошка 2, после чего элемент устанавливают соос но в полости тонкостенной трубчатой заготовки 2. Заготовку 3 с элементом 1 располагают,в полости матрицы с внутренним диаметром D. Радиальный зазор между наружной поверхностью заготовки 3 (диаметр d) и внутренней поверхностью матрицы составляет

D-d

. Диаметр матрицы выбирают таким

2

Ьбразом, чтобы выполнялось условие l ,23d D l,08d, где d - диаметр заготовки. Далее, элемент цоЗ ключают к высоковольтному емкостному-накопителю 5, после чего матрицу закрывают торцовыми крышками (не показаны) и осуществляют разряд накопителя 5 через элемент 1 с обеспечением его электрического взрыва.В результате взрыва фодукты элемента 1 вместе с алмазным порошком устремляются к заготовке 3. Одновременно под действием ударной волны происходит радиальная деформация заготовки 3 вплоть до ее соударения с матрицей 4. Таким образом, внедрение алмазного порошка в по.верхность заготовки происходит в процессе ее пластической деформа1у1и, что существенно повышает глубину проникновения. Окончательное закрепление алмазных зерен обеспечивается зг счет металлических частиц, образованных в результате взрыва элемента 1. Экспериментально установлено, что деформация заготовки должна находиться в указанном диапазоне , что связано как с эффектом глубокого проникновения алмазных зерен, так и с исключением гофрообразования или разрушения заготовки.

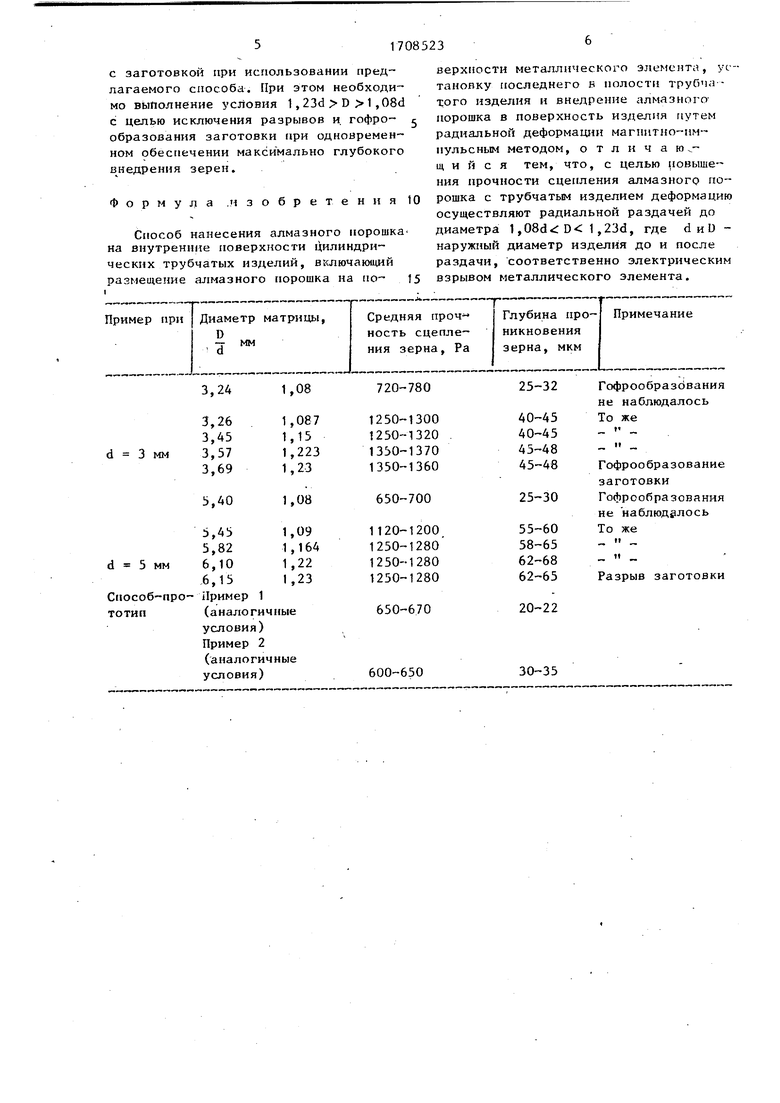

Пример 1. Наносили покрытие из алмазного порошка Лс-32-60/40 на внутреннюю поверхность тонкостенной (толщина стенки 0,08 мм) трубчатой латунной заготовки наружным диаметром 3 мм, В качестве взрываемого элемента использовали стальную проволочку. Взрыв осуществляли на устанош-.е Импульс-Л при энергии 8 кДж.

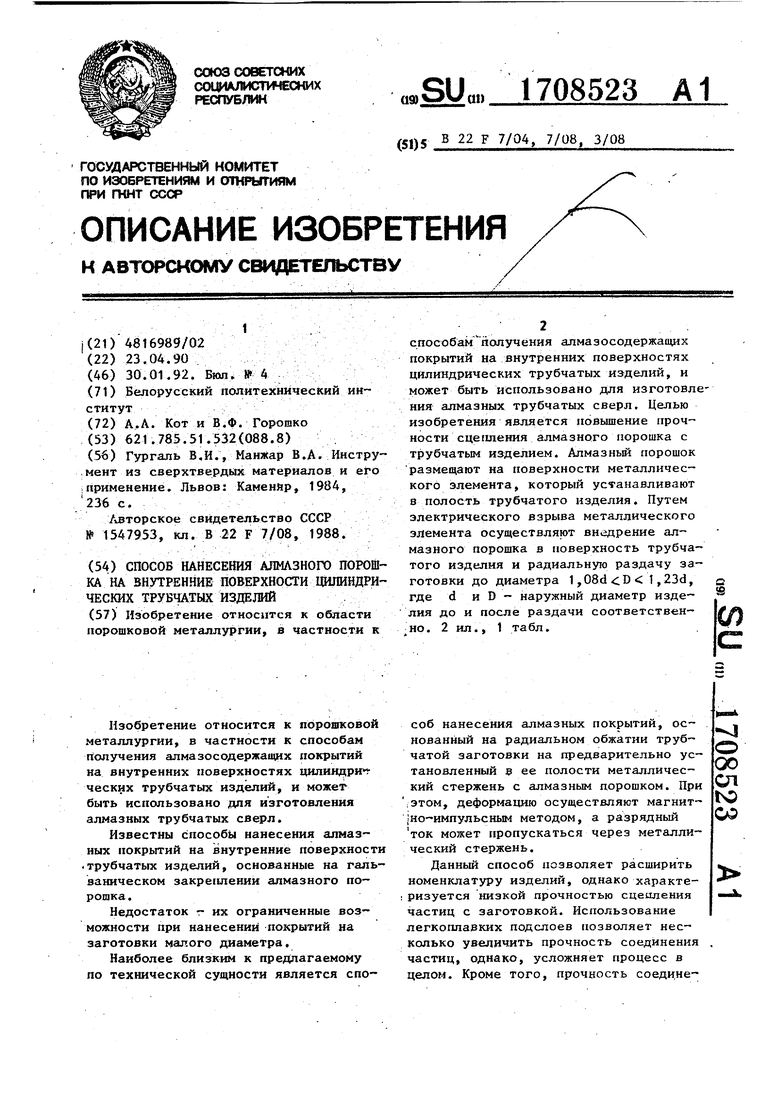

Результаты исследования средней прочности сцепления зерен с заготовкой при различной величине их деформации представлены в таблице.

П р и м е р 2. Наносили покрытие из алмазного порошка Лс-б-100/80 на внутреннюю поверхность трубчатой заготовки из никеля с толщиной 0,1 мм и наружным диаметром 5 мм. В качестве взрываемого элемента использовали вольфрамовую проволочку диаметром О,1 мм. Порошок распределяли на поверхности проволочки с помощью клея. Взрыв осуществляли на установке МИУ-30 при энергии 12 кДж. Полученные результаты представлены в таблице.

Анализ полученных результатов позволяет сделать вывод о существенном повышении глубины проникновения алмазных зерен и прочности их с.цкмения

с заготовкой при использовании предлагаемого способа. При этом необходимо выполнение условия 1,23d D 1,08d с целью исключения разрывов и. гофрообразования заготовки при одновременном обеспечении максимально глубокого в недрения зерен.

Формула .изобретения 10

Способ нанесения алмазного порошка на внутренние поверхности цилиндрических трубчатых изделий, включающий размещение алмазного порошка на по- 15

верхности металлического элемента, установку последнего к полости трубчатого изделия и внедрение алмазногопорошка в поверхность изделия путем радиальной деформации магнитно-импульсным методом, отличаю щ и и с я тем, что, с целью повыше ния прочности сцепления алмазного порошка с трубчатым изделием деформацию осуществляют радиальной раздачей до диаметра 1, D 1 ,23d, где daD наружный диаметр изделия до и после раздачи, соответственно электрическим взрывом металлического элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения алмазосодержащих покрытий на внутренние поверхности деталей | 1990 |

|

SU1713744A1 |

| Способ изготовления тонкостенных трубчатых сверл | 1986 |

|

SU1430191A1 |

| Способ изготовления абразивных отрезных кругов | 1986 |

|

SU1556885A1 |

| Токопроводный конструкционный металлокерамический материал повышенной обрабатываемости методами алмазно-электрохимического шлифования | 2024 |

|

RU2835280C1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2104856C1 |

| Способ изготовления трубчатых сверл | 1988 |

|

SU1547953A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ЭЛЕМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2484941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

Изобретение относится к обпа:сти порошковой металлургии, в частности кспособам''йолучения алмазосодержащих покрытий на внутренних поверхностях цилиндрических трубчатых изделий, и может быть использовано для изготовления алмазных трубчатых сверл. Целью изобретения является повышение прочности сцегшения алмазного порошка с трубчатым изделием. Алмазный порошок 'размещают на поверхности металлического элемента, который устанавливают в полость трубчатого изделия. Путем электрического взрыва металлического элемента осуществляют внедрение алмазного порошка в поверхность трубчатого изделия и радиальную раздачу заготовки до диаметра 1,08d<:D< 1,23d, где d и D — наружный диаметр изделия до и после раздачи соответственно. 2 ил., 1 табл.0

1,08

3,24

d 3 мм

1,08

5,40

Ь,43 1,09

5,82 1,164 6,10 1,22

6,15 1,23 про- Пример 1 (аналогичные

условия)

Пример 2

(аналогичные

условия)

25-32

720-780

Гофрообразования не наблюдалось

40-45

То же 40-45

II 45-48 45-48

Гофрообразование заготовки

25-30

650-700 Гофрообразования не наблюдалось

55-60

120-1200

То же 250-1280 II 58-65

- - 62-68 250-1280 62-65 250-1280

Разрыв заготовки

20-22

650-670

30-35

600-650

QQQOOOQQQQQOOO

/

lOOOUUOOOQOOOOOO О О

3

td

tt

5-t.

Фиг.

Фиг.

If

| Гургаль В,И., Манжар В.Д | |||

| Инстру- мент из сверхтвердых материалов и его,применение | |||

| Львов: Каменйр, 1984, '236 с.Авторское свидетельство СССР № 1547953, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-30—Публикация

1990-04-23—Подача