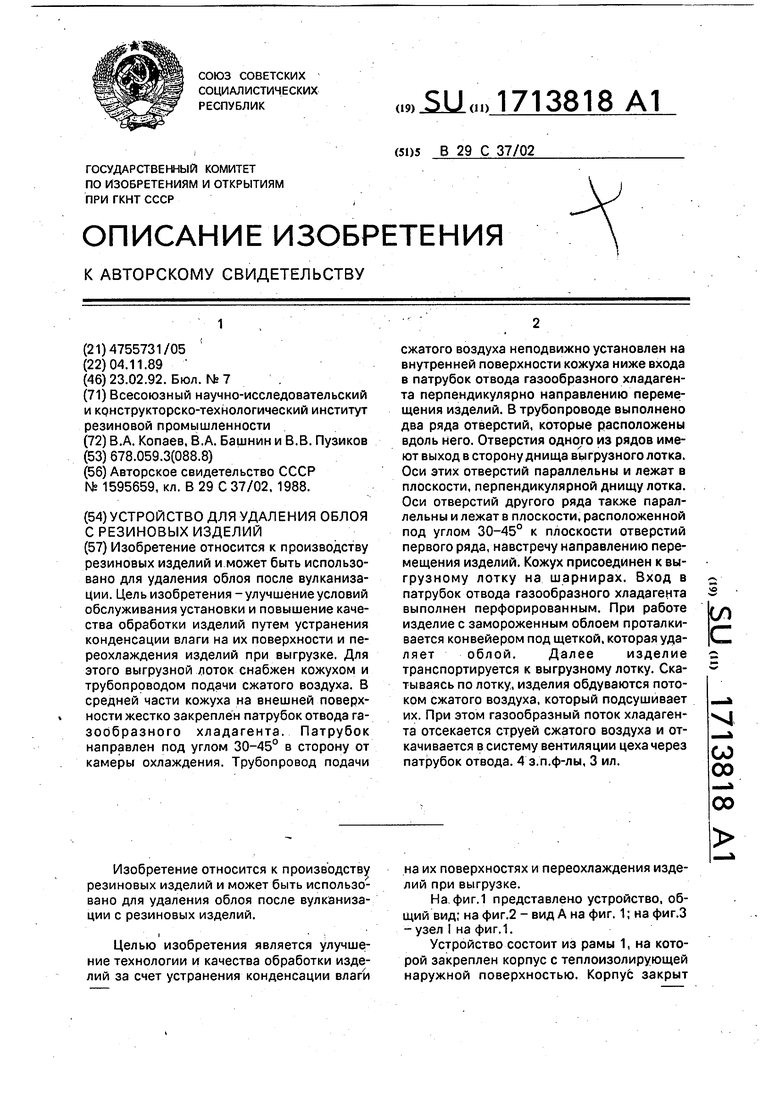

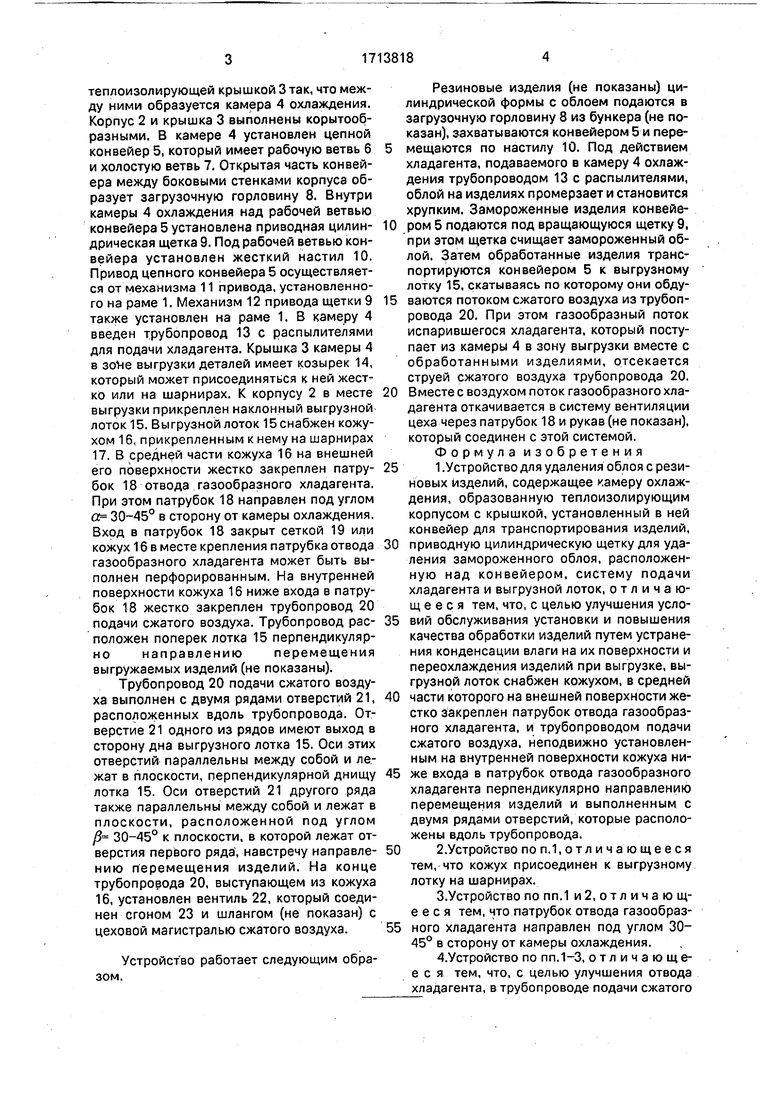

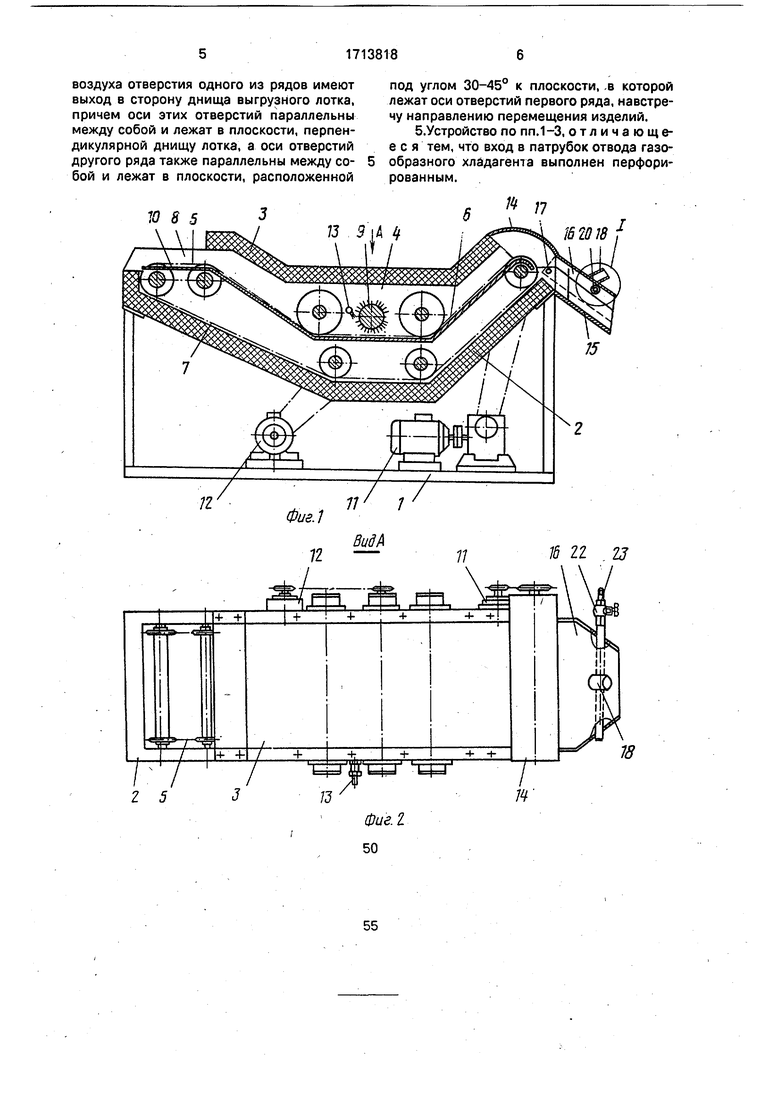

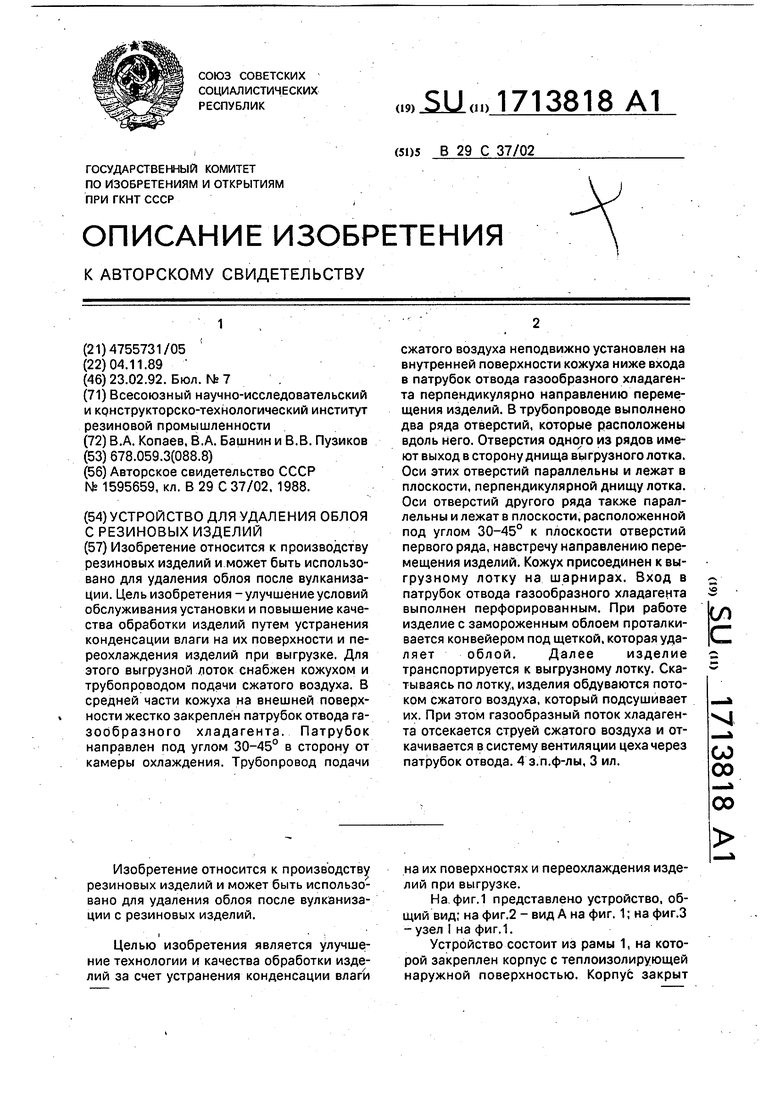

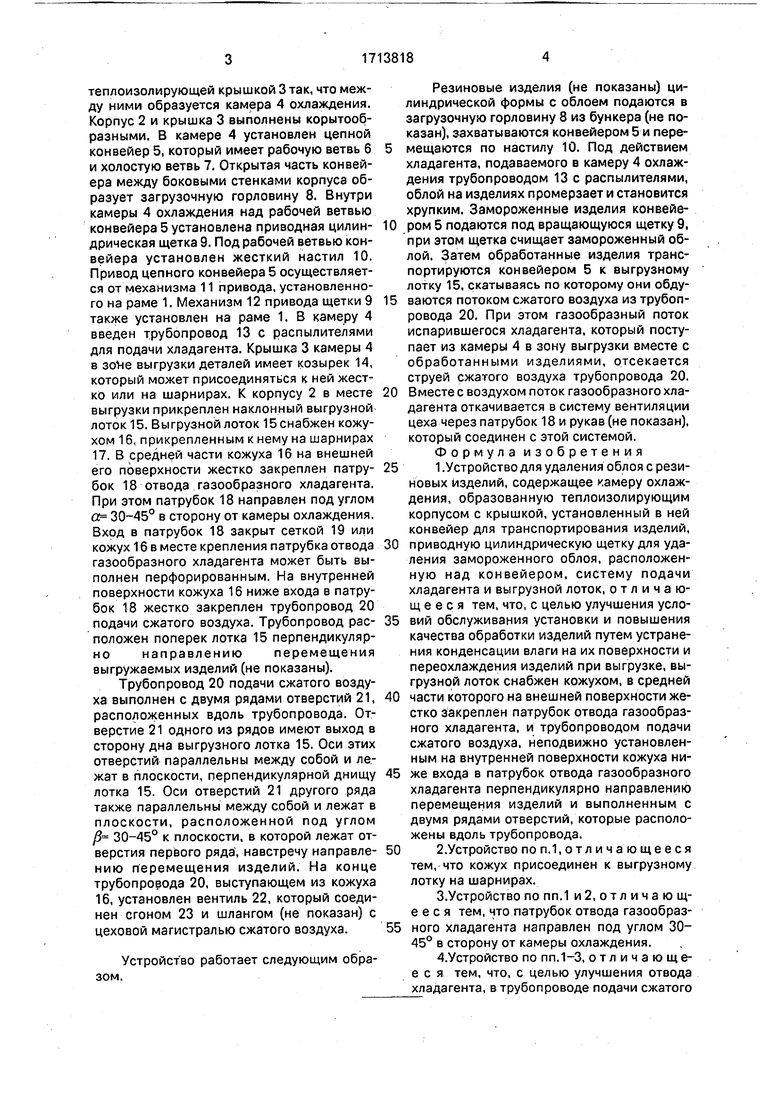

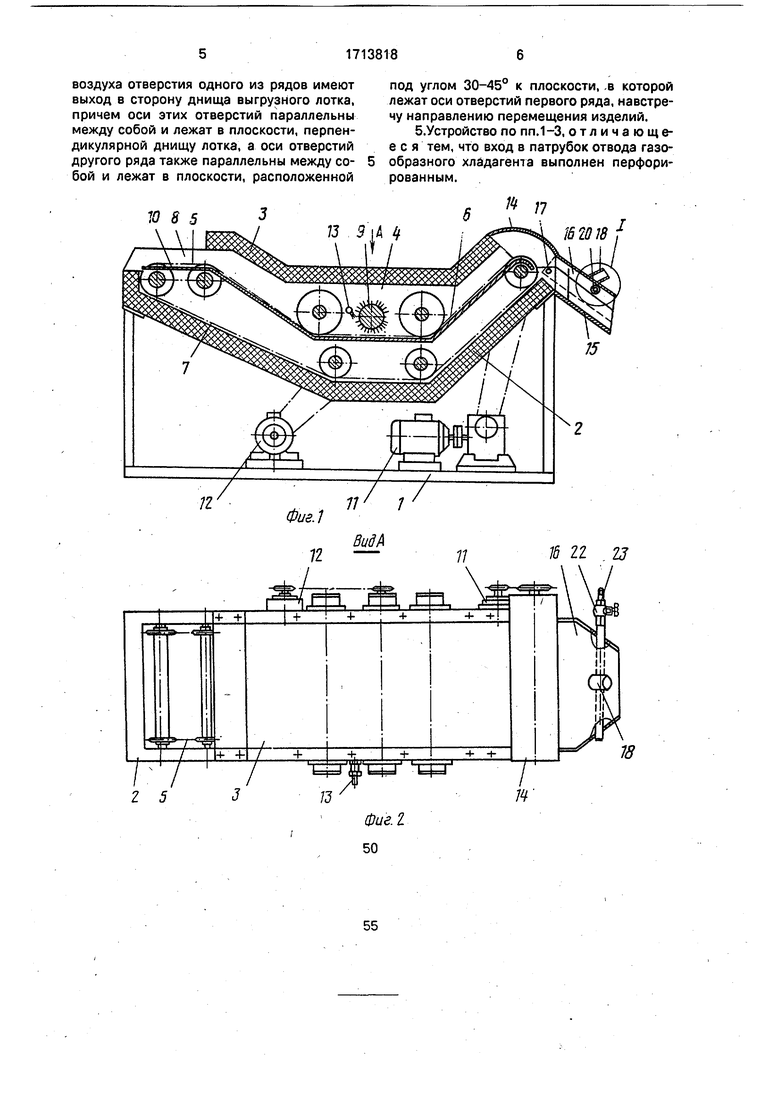

теплоизолирующей крышкой 3 так, что между ними образуется камера 4 охлаждения. Корпус 2 и крышка 3 выполнены корытообразными. В камере 4 установлен цепной конвейер 5, который имеет рабочую ветвь 6 и холостую ветвь 7. Открытая часть конвейера между боковыми стенками корпуса образует загрузочную горловину В. Внутри камеры 4 охлаждения над рабочей ветвью конвейера 5 установлена приводная цилиндрическая щетка 9. Под рабочей ветвью конвейера установлен жесткий настил 10. Привод цепного конвейера 5 осуществляется от механизма 11 привода, установленного на раме 1. Механизм 12 привода щетки 9 также установлен на раме 1. В камеру 4 введен трубопровод 13 с распылителями для подачи хладагента. Крышка 3 камеры 4 в зо1не выгрузки деталей имеет козырек 14, который может присоединяться к ней жестко или на шарнирах. К корпусу 2 в месте выгрузки прикреплен наклонный выгрузной лоток 15. Выгрузной лоток 15 снабжен кожухом 16, прикрепленным к нему на шарнирах 17. В средней части кожуха 16 на внешней его поверхности жестко закреплен патрубок 18 отвода газообразного хладагента. При этом патрубок 18 направлен под углом а 30-45° в сторону от камеры охлаждения. Вход в патрубок 18 закрыт сеткой 19 или кожух 16 в месте крепления патрубка отвода газообразного хладагента может быть выполнен перфорированным. На внутренней поверхности кожуха 16 ниже входа в патрубок 18 жестко закреплен трубопровод 20 подачи сжатого воздуха. Трубопровод расположен поперек лотка 15 перпендикулярно направлению перемещения выгружаемых изделий (не показаны).

Трубопровод 20 подачи сжатого воздуха выполнен с двумя рядами отверстий 21, расположенных вдоль трубопровода. Отверстие 21 одного из рядов имеют выход в сторону дна выгрузного лотка 15. Оси этих отверстий параллельны между собой и лежат в плоскости, перпендикулярной днищу лотка 15. Оси отверстий 21 другого ряда также параллельны между собой и лежат в плоскости, расположенной под углом jS 30-45° к плоскости, в которой лежат отверстия первого ряда , навстречу направлению перемещения изделий. На конце трубопровода 20, выступающем из кожуха 16, установлен вентиль 22, который соединен сгоном 23 и шлангом (не показан) с цеховой магистралью сжатого воздуха.

Устройство работает следующим образом.

Резиновые изделия (не показаны) цилиндрической формы с облоем подаются в загрузочную горловину 8 из бункера (не показан), захватываются конвейером 5 и перемещаются по настилу 10. Под действием хладагента, подаваемого в камеру 4 охлаждения трубопроводом 13 с распылителями, облой на изделиях промерзает и становится хрупким. Замороженные изделия конвейером 5 подаются под вращающуюся щетку 9, при этом щетка счищает замороженный облой. Затем обработанные изделия транспортируются конвейером 5 к выгрузному лотку 15, скатываясь по которому они обдуваются потоком сжатого воздуха из трубопровода 20. При этом газообразный поток испарившегося хладагента, который поступает из камеры 4 в зону выгрузки вместе с обработанными изделиями, отсекается струей сжатого воздуха трубопровода 20.

0 Вместе с воздухом поток газообразного хладагента откачивается в систему вентиляции цеха через патрубок 18 и рукав (не показан), который соединен с этой системой. Ф о р м у л а и 3 о б р ет е н и я

5 1 .Устройство для удаления облоя с резиновых изделий, содержащее камеру охлаждения, образованную теплоизолирующим корпусом с крышкой, установленный в ней конвейер для транспортирования изделий,

0 приводную цилиндрическую щетку для удаления замороженного облоя, расположенную над конвейером, систему подачи хладагента и выгрузной лоток, отличающееся тем. что, с целью улучшения усло5 ВИЙ обслуживания установки и повышения качества обработки изделий путем устранения конденсации влаги на их поверхности и переохлаждения изделий при выгрузке, выгрузной лоток снабжен кожухом, в средней

0 части которого на внешней поверхности жестко закреплен патрубок отвода газообразного хладагента, и трубопроводом подачи сжатого воздуха, неподвижно установленным на внутренней поверхности кожуха ниже входа в патрубок отвода газообразного хладагента перпендикулярно направлению перемещения изделий и выполненным с двумя рядами отверстий, которые расположены вдоль трубопровода.

0 2.Устройство по п.1,отл ичающееся тем, что кожух присоединен к выгрузному лотку на шарнирах.

З.Устройство по ПП.1 и2, отл и ч а ю ще е с я тем, что патрубок отвода газообразного хладагента направлен под углом 3045° в сторону от камеры охлаждения.

4.Устройство по пп.1-3, отличающееся тем, что, с целью улучшения отвода хладагента, в трубопроводе подачи сжатого

воздуха отверстия одного из рядов имеют выход в сторону днища выгрузного лотка, причем оси этих отверстий параллельны между собой и лежат в плоскости, перпендикулярной днищу лотка, а оси отверстий другого ряда также параллельны между собой и лежат в плоскости, расположенной 10 8 5 лл fc./

под углом 30-45° к плоскости, ,в которой лежат оси отверстий первого ряда, навстречу направлению перемещения изделий.

б.Устройство по пп.1-3, отличающееся тем, что вход в патрубок отвода газообразного хладагента выполнен перфорированным. /7/ 16 22 . /« /7 2J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления облоя с формовых резиновых изделий | 1989 |

|

SU1682192A1 |

| Устройство для удаления облоя с формовых резиновых изделий | 1989 |

|

SU1699786A1 |

| Устройство для удаления облоя с резиновых изделий | 1989 |

|

SU1706880A1 |

| Устройство для удаления облоя с резиновых изделий | 1990 |

|

SU1763218A1 |

| Устройство для удаления облоя с формовых резиновых изделий | 1988 |

|

SU1595659A1 |

| Устройство для удаления облоя с формовых резиновых изделий | 1989 |

|

SU1775298A1 |

| Устройство для удаления облоя с формовых резиновых изделий | 1989 |

|

SU1719235A2 |

| Устройство для удаления облоя с формовых резиновых изделий | 1989 |

|

SU1692850A1 |

| Устройство для обработки полимерных изделий | 1990 |

|

SU1813653A1 |

| Устройство для обработки полимерных изделий | 1991 |

|

SU1808710A1 |

Изобретение относится к производству резиновых изделий и может быть использовано для удаления облоя после вулканизации. Цель изобретения-улучшениеусловий обслуживания установки и повышение качества обработки изделий путем устранения конденсации влаги на их поверхности и переохлаждения изделий при выгрузке. Для этого выгрузной лоток снабжен кожухом и трубопроводом подачи сжатого воздуха. В средней части кожуха на внешней поверхности жестко закреплен патрубок отвода га- зообразного хладагента. Патрубок направлен под углом 30-45° в сторону от камеры охлаждения. Трубопровод подачисжатого воздуха неподвижно установлен на внутренней поверхности кожуха ниже входа в патрубок отвода газообразного хладагента перпендикулярно направлению перемещения изделий. В трубопроводе выполнено два ряда отверстий, которые расположены вдоль него. Отверстия одно/о из рядов имеют выход в сторону днища вь1грузного лотка. Оси этих отверстий параллельны и лежат в плоскости, перпендикулярной днищу лотка. Оси отверстий другого ряда также параллельны и лежат в плоскости, расположенной под углом 30-45° к плоскости отверстий первого ряда, навстречу направлению перемещения изделий. Кожух присоединен к выгрузному лотку на шарнирах. Вход в патрубок отвода газообразного хладагента выполнен перфорированным. При работе изделие с замороженным облоем проталкивается конвейером под щеткой, которая уда- ляет облой. Далее изделие транспортируется к выгрузному лотку. Скатываясь по лотку, изделия обдуваются потоком сжатого воздуха, который подсушивает их. При этом газообразный поток хладагента отсекается струей сжатого воздуха и откачивается в систему вентиляции цеха через патрубок отвода. 4 з.п.ф-лы, 3 ил.слссо00 00>&Изобретение относится к производству резиновых изделий и может быть использовано для удаления облоя после вулканизации с резиновых изделий.Целью изобретения является улучшение технологии и качества обработки изделий за счет устранения конденсации влагина их поверхностях и переохлаждения изделий при выгрузке.На,фиг.1 представлено устройство, общий вид; нафиг.2 - вид А на фиг. 1; на фиг.З -узел I на фиг.1.Устройство состоит из рамы 1, на которой закреплен корпус с теплоизолирующей наружной поверхностью. Корпуб закрыт

| Устройство для удаления облоя с формовых резиновых изделий | 1988 |

|

SU1595659A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-02-23—Публикация

1989-11-04—Подача