Изобретение относится к термическому оборудованию и может быть использовано в кузнечном и литейном производства.

Цель изобретения -автоматизация процессов загрузки и выгрузки поддонов с изделиями.

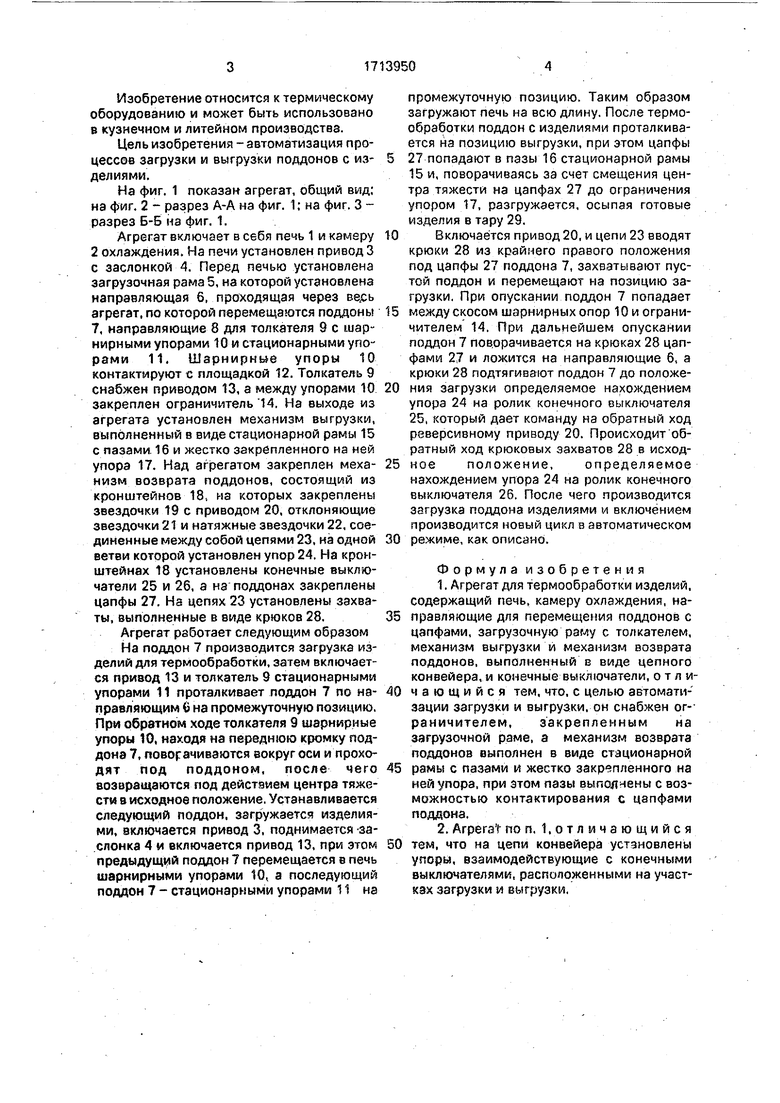

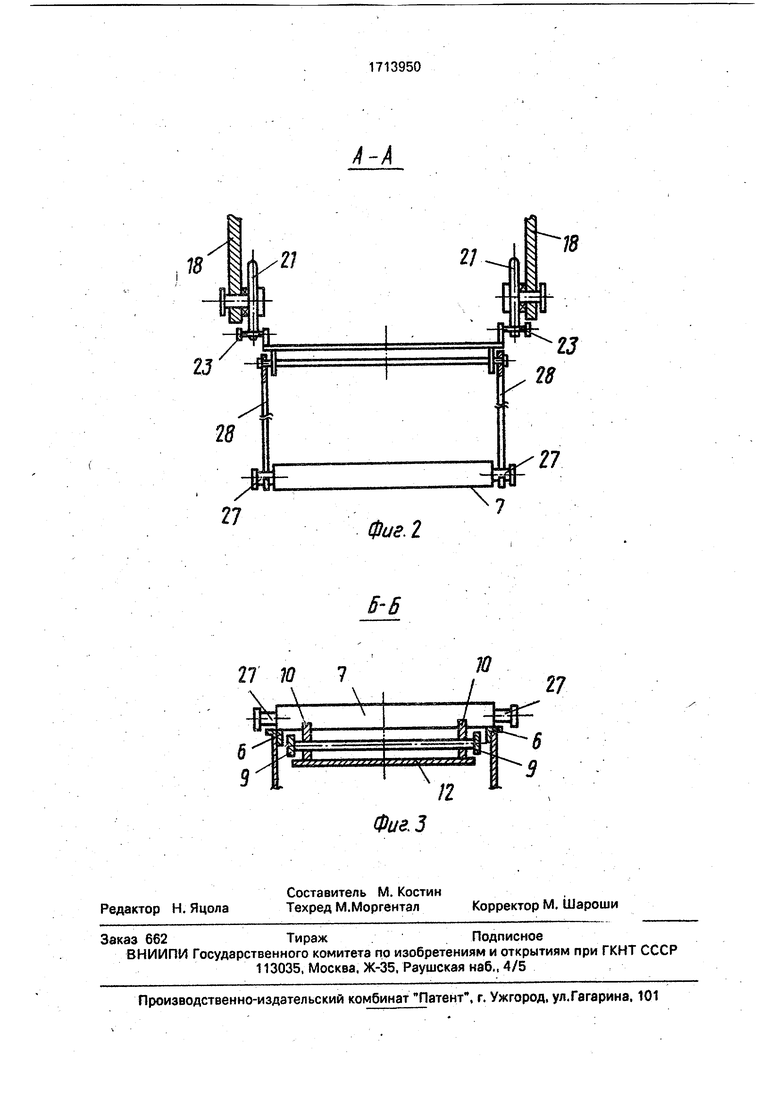

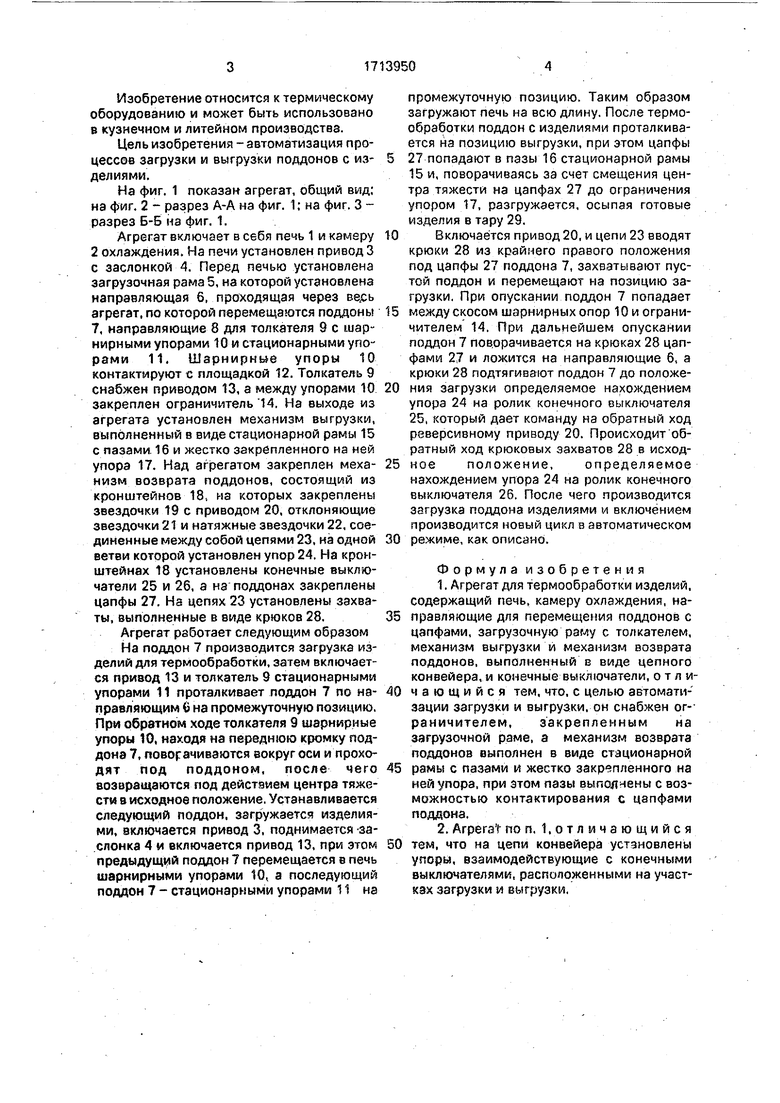

На фиг. 1 показан агрегат, общий вид; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1.

Агрегат включает в себя печь 1 и камеру 2 охлаждения. На печи установлен привод 3 с заслонкой 4. Перед печью установлена загрузочная рама 5, на которой установлена направляющая 6, проходящая через агрегат, по которой перемещаются поддоны 7, направляющие 8 для толкателя 9 с шарнирными упорами 10 и стационарными упорами 11. Шарнирнь е упоры 10 контактируют с площадкой 12. Толкатель 9 снабжен приводом 13, а между упорами 10 закреплен ограничитель 14. На выходе из агрегата установлен механизм выгрузки, выполненный в виде стационарной рамы 15 с пазами. 16 и жестко закрепленного на ней упора 17. Над агрегатом закреплен механизм возврата поддонов, состоящий из кронштейнов 18, на которых закреплены звездочки 19 с приводом 20, отклоняющие звездочки 21 и натяжные звездочки 22, соединенные между собой цепями 23, на одной ветви которой установлен упор 24. На кронштейнах 18 установлены конечные выключатели 25 и 26, а на поддонах закреплены цапфы 27. На цепях 23 установлены захваты, выполненные в виде крюков 28.

Агрегат работает следующим образом

На поддон 7 производится загрузка изделий для термообработки, затем включается привод 13 и толкатель 9 стационарными упорами 11 проталкивает поддон 7 по направляющим на промежуточную позицию. При обратном ходе толкателя 9 шарнирные упоры 10, находя на переднюю кромку поддона 7, поворачиваются вокруг оси и проходят под поддоном, после чего возвращаются под действием центра тяжести в исходное положение. Устанавливается следующий поддон, загружается изделиями, включается привод 3, поднимается -заслонка 4 и включается привод 13, при этом предыдущ|/1й поддон 7 перемещается в печь шарнирными упорами 10, а последующий поддон 7 - стационарными упорами 11 на

промежуточную позицию. Таким образом загружают печь на всю длину. После термообработки поддон с изделиями проталкивается на позицию выгрузки, при этом цапфы

27 попадают в пазы 16 стационарной рамы 15 и, поворачиваясь за счет смещения центра тяжести на цапфах 27 до ограничения упором 17, разгружается, осыпая готовые изделия в тару 29.

Включается привод 20, и цепи 23 вводят крюки 28 из крайнего правого положения под цапфы 27 поддона 7, захватывают пустой поддон и перемещают на позицию загрузки. При опускании поддон 7 попадает

между скосом шарнирных опор 10 и ограничителем 14. При дальнейшем опускании поддон 7 пов.орачивается на крюках 28 цапфами 27 и ложится на направляющие 6, а крюки 28 подтягивают поддон 7 до положения загрузки определяемое нахождением упора 24 на ролик конечного выключателя 25, который дает команду на обратный ход реверсивному приводу 20. Происходит обратный ход крюковых захватов 28 в исходнее положение, определяемое нахождением упора 24 на ролик конечного выключателя 26. После чего производится загрузка поддона изделиями и включением производится новый цикл в автоматическом

режиме, как описано.

Формула изобретения

1.Агрегат для термообработки изделий, содержащий печь, камеру охлаждения, направляющие для перемещения поддонов с цапфами, загрузочную раму с толкателем, механизм выгрузки и механизм возврата поддонов, выполненный в виде цепного конвейерами конечные выключатели, о т л ичающийся тем, что, с целью автоматизации загрузки м выгрузки, он снабжен ог-раничителем, закрепленным на загрузочной раме, а механизм возврата поддонов выполнен в виде стационарной

рамы с пазами и жестко закрепленного на ней упора, при зтом пазы выполнены с возможностью контактирования с цапфами поддона.

2.Arperat по п. 1, отличающийся тем, что на цепи конвейера установлены

упоры, взаимодействующие с конечными выключателями, распопоженными на участках загрузки и выгрузки,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки и выгрузки поддонов в агрегате для химико-термической обработки изделий | 1982 |

|

SU1257393A1 |

| Устройство для загрузки и выгрузкипОддОНОВ | 1979 |

|

SU840654A1 |

| Устройство для загрузки поддонов | 1989 |

|

SU1674612A1 |

| Устройство для загрузки-выгрузки нагревательных печей | 1982 |

|

SU1035390A1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ СЛЯБОВ | 1992 |

|

RU2016367C1 |

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

| Загрузочное устройство | 1979 |

|

SU789360A1 |

| Установка для термообработки длинномерных изделий | 1980 |

|

SU939572A2 |

| УСТРОЙСТВО для ЗАГРУЗКИ, ПЕРЕМЕЩЕНИЯ И ВЫГРУЗКИ ПОДДОНОВ в АГРЕГАТЕ ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1971 |

|

SU307112A1 |

| Устройство для загрузки изделий в тару | 1990 |

|

SU1724519A1 |

Изобретение относится к термическому оборудованийэ и может быть использовано в кузнечном и литейном производстве. Цель изобретения - автоматизация загрузки ивыгрузки. Агрегат включает в себя печь 1 и камеру 2 охлаждения. Перед печью установлена загрузочная рама 5с направляющими 6, толкателем 9, соединенным с приводом 13 и с ограничителем 14. Направляющая 6 проходит через печь, камеру охлаждения и механизм выгрузки, выполненный в виде стационарной рамы 15 с пазами 16 и жестко закрепленного на ней упора 17. Над агрегатом закреплен конвейер возврата поддонов, состоящий из кронштейнов 18, приводных 19 и ОТКЛОНЯЮЩИХ.21 звездочек, а также натяжных звездочек 22, соединенных цепями 23. При этом на одной ветви установлен упор 24, и взаимодейству1Ьщий с конечными выключателями 25 и 26. На цепях установлены захваты в виде крюков, а на поддонах 7 закреплены цапфы. 1 з.п. ф-лы, 3 ил.fj•:;ёJ 7"Ai—*—J-- >& ' -- р~^^„тт. f I. li. _-_-^1 г I '7 /J5 ЩФиг.10,«,&•Ч OJо ся о'—d'-. ~. Т~ ~ ~\V-77 29

Авторы

Даты

1992-02-23—Публикация

1988-11-23—Подача