( St) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2025536C1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Устройство для перекладки длинно-МЕРНыХ издЕлий | 1979 |

|

SU840656A1 |

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

| Печь для термообработки изделий | 1977 |

|

SU754186A1 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ В ВАННАХ | 1991 |

|

RU2022893C1 |

| Установка для вакуумной термообработки длинномерных изделий | 1981 |

|

SU992977A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Устройство для загрузки-выгрузки закалочных устройств | 1982 |

|

SU1062492A1 |

Изобретение относится к термическому оборудованию для закалки длинномерных изделий:

По основному авт.св. № 02561 известна установка для термообработки длинномерных изделий, содержащая нагревательную печь с механизмами загрузки, транспортировки и выгрузки и закалочный бак. Кроме того, между механизмами загрузки и выгрузки и механизмом транспортировки устансзлены перекладывающие устройства, каждое из которых выполнено в виде перегружателей с фасонной рабочей частью, которые связаны с приводом вер- тикального возвратно-поступательного перемещения посредством штоков, шарнирных рычагов и тяговой штанги 1.

Недостаток известного устройства ограниченные технологические возможности, обусловленные поштучГюй загрузкой и выгрузкой изделий.

Цель изобретения- повышение производительности установки.

Указанная цель достигается тем, что установка снабжена накопителем и механизмом перегрузки изделий, расположенными на раме перед печью пар раллельно продольной оси механизма загрузки и между собой, при этом накопитель выполнен в виде желоба и поворотной решетки с копирами, ось которой закреплена на желобе, а механизм перегрузки - в виде рычагов,

10 имеющих возможность вращения в вертикальной плоскости и ложементов, шарнирно закрепленных на рычагах.

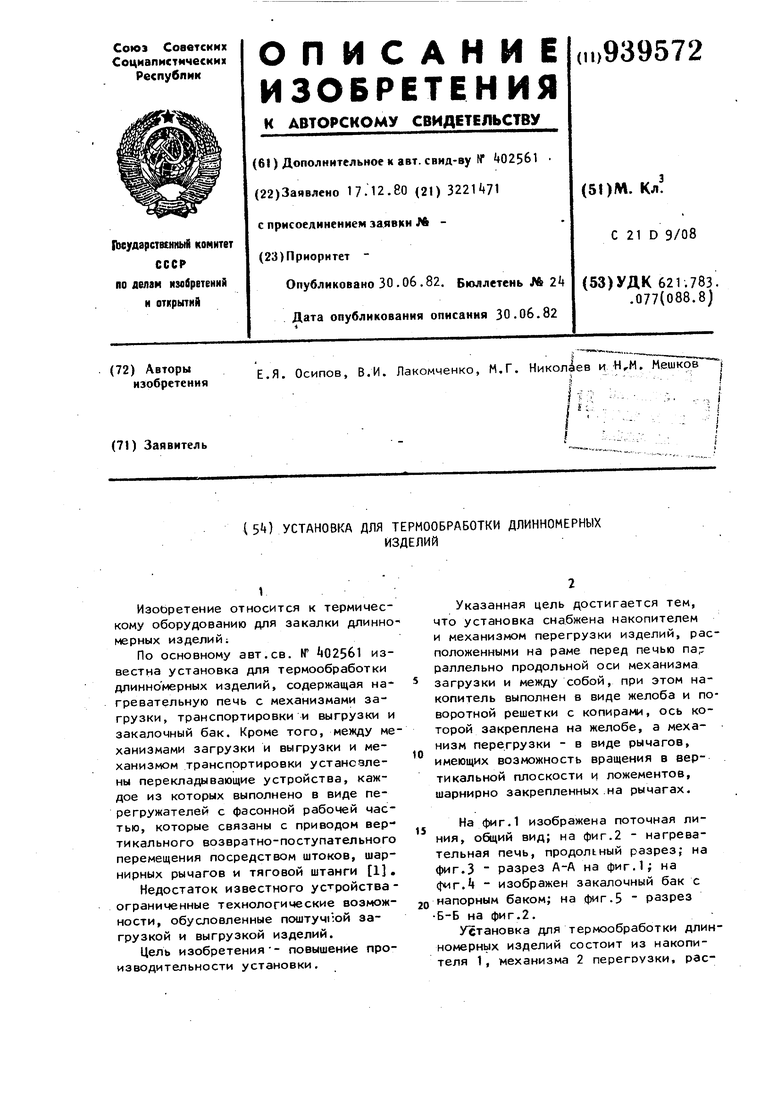

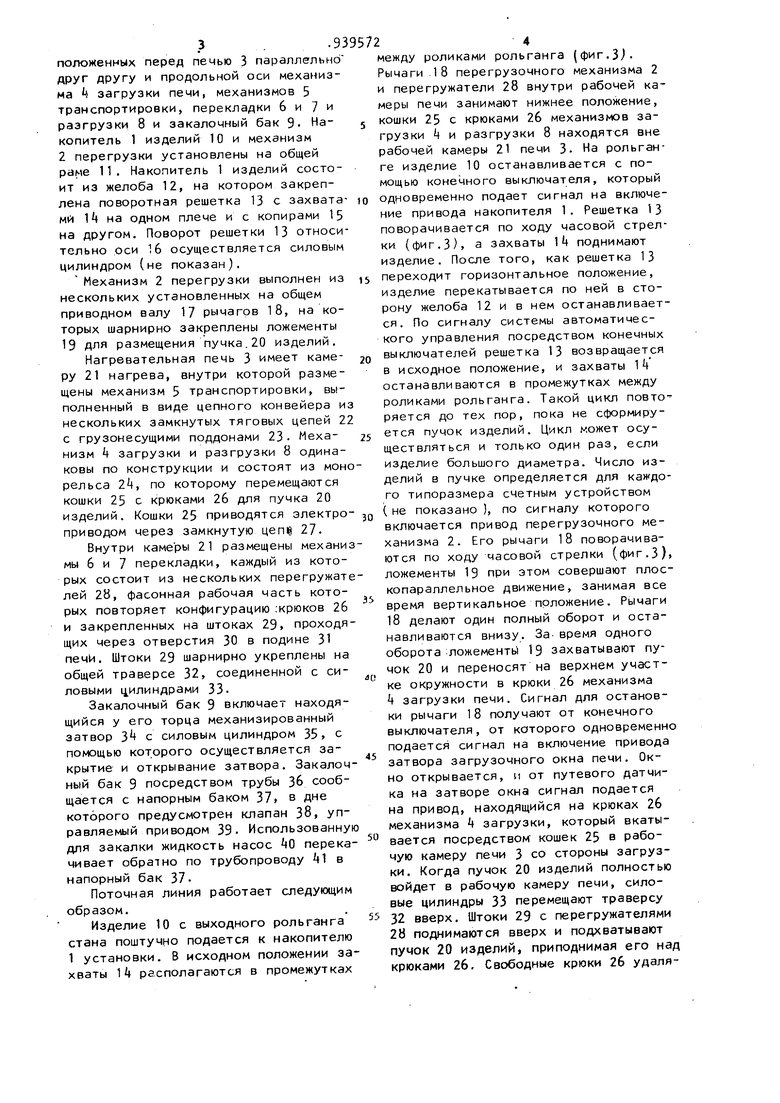

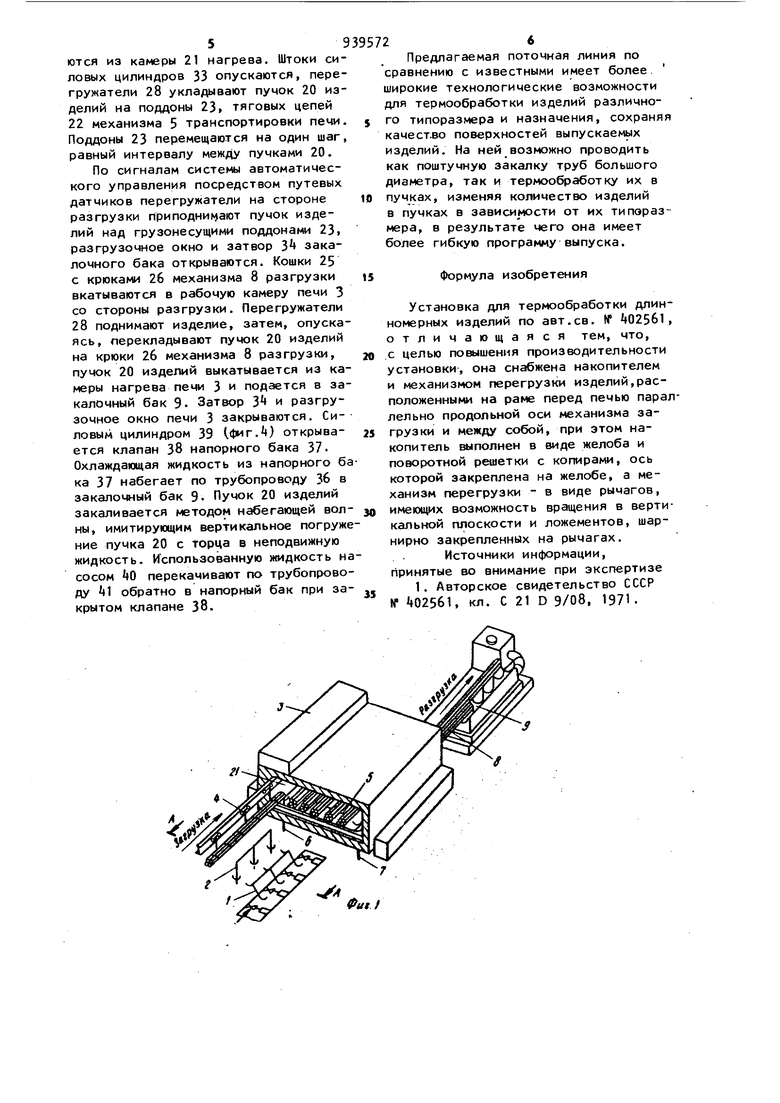

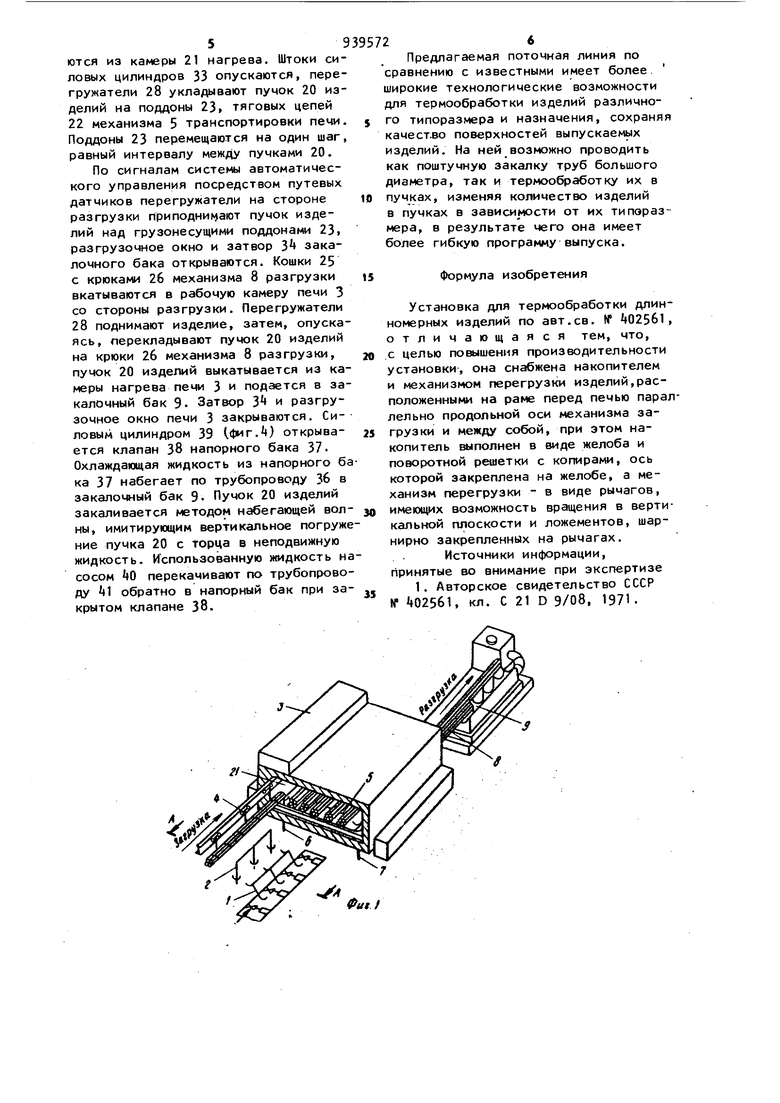

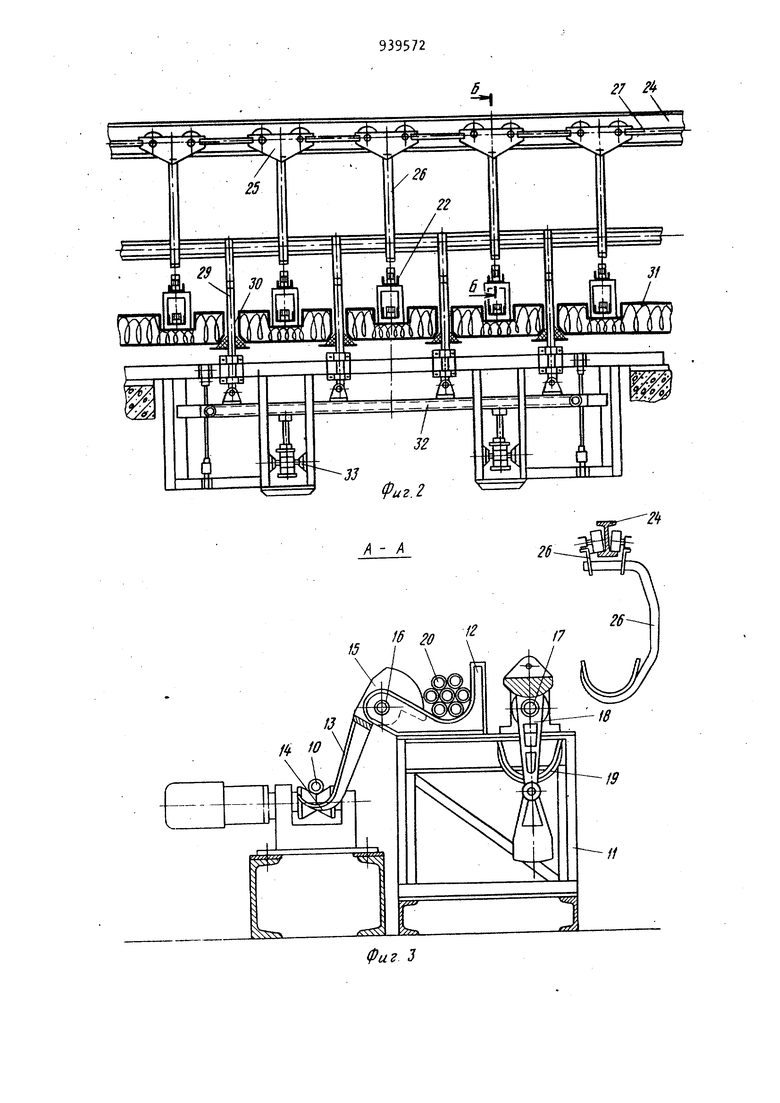

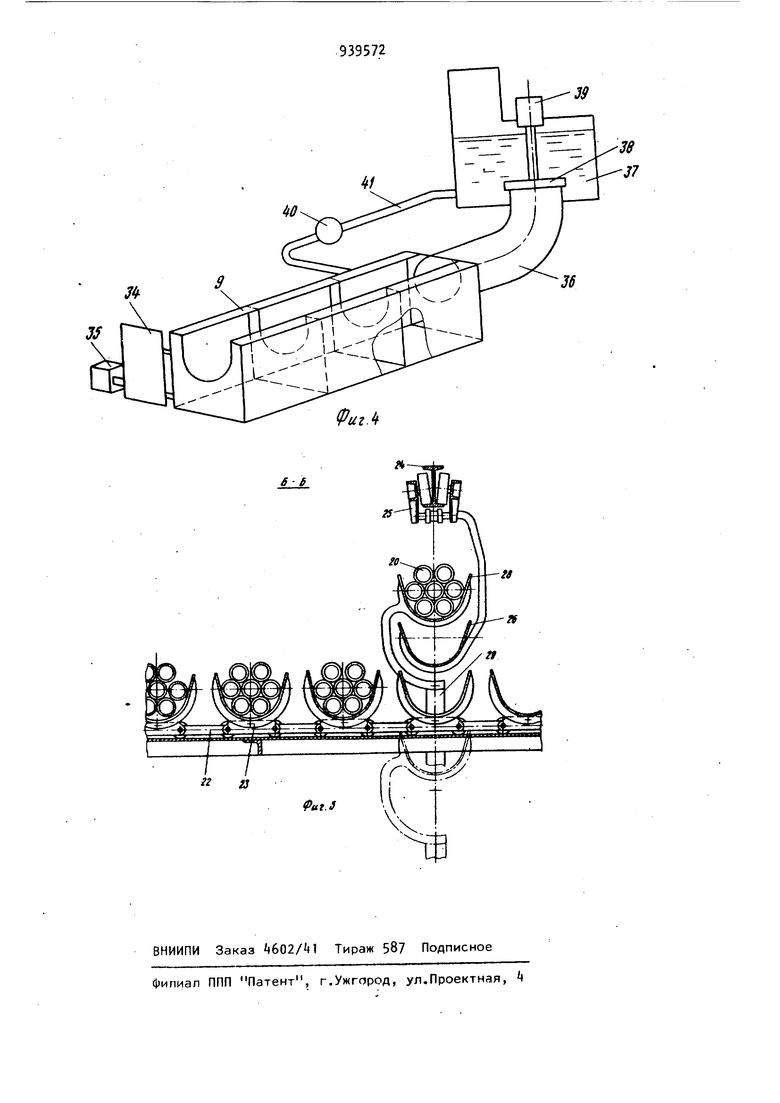

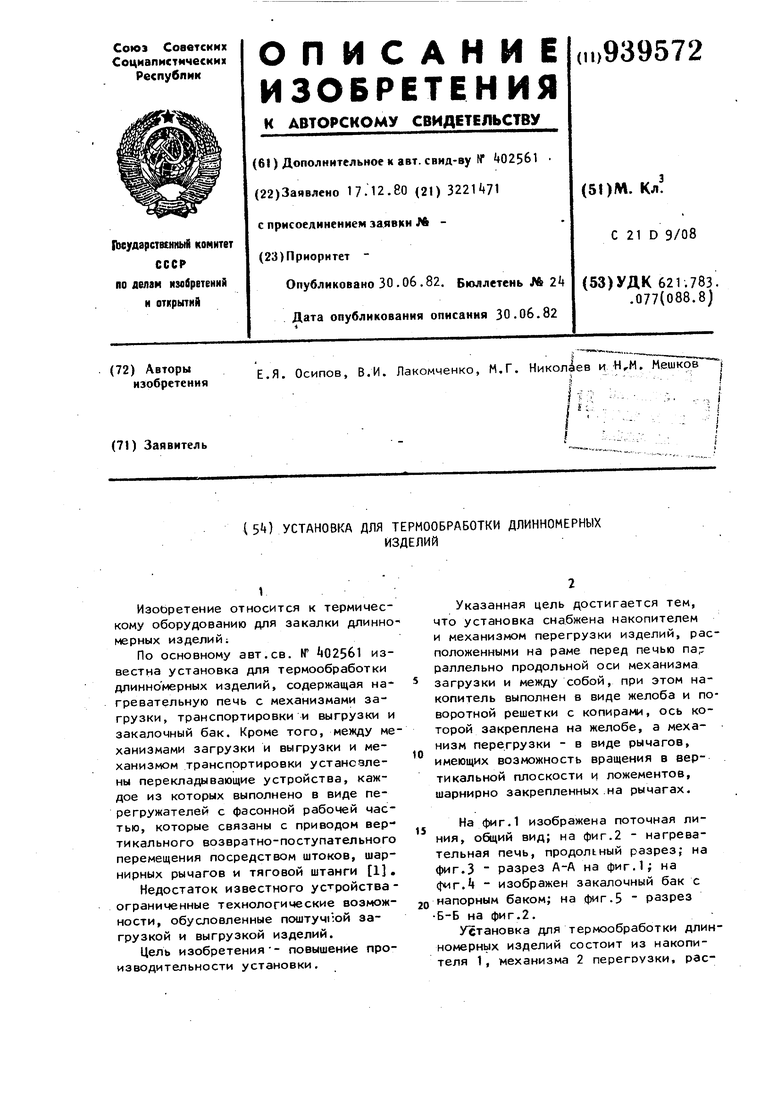

На фиг.1 изображена поточная лиtsния, общий вид; на фиг.2 - нагревательная печь, продольный разрез; на фиг.З - разрез А-А на фиг.1; на фиг. - изображен закалочный бак с 20 напорным баком; на фиг.5 - разрез Б-Б на фиг.2.

Установка для термообработки длинномерных изделий состоит из накопителя 1, механизма 2 перегоузки, pacположенных перед печью 3 параллельно друг другу и продольной оси механизма загрузки печи, механизмов 5 транспортировки, перекладки 6 и 7 и разгрузки 8 и закалочный бак 9- Накопитель 1 изделий 10 и механизм 2 перегрузки установлены на общей раме 11. Накопитель 1 изделий состоит из желоба 12, на котором закреплена поворотная решетка 13 с захвата мй на одном плече и с копирами 15 на другом. Поворот решетки 13 относи тельно оси 16 осуществляется силовым цилиндром (не показан). Механизм 2 перегрузки выполнен из нескольких установленных на общем приводном валу 17 рычагов 18, на которых шарнирно закреплены ложементы 19 для размещения пучка.20 изделий. Нагревательная печь 3 имеет камеру 21 нагрева, внутри которой размещены механизм 5 транспортировки, выполненный в виде цепного конвейера и нескольких замкнутых тяговых цепей 2 с грузонесущими поддонами 23. Механизм k загрузки и разгрузки 8 одинаковы по конструкции и состоят из мон рельса 2k, по которому перемещаются кошки 25 с крюками 2б для пучка 20 изделий. Кошки 25 приводятся электро приводом через замкнутую цепig 27. Внутри камеры 21 размещены механи мы 6 и 7 перекладки, каждый из которых состоит из нескольких перегружат лей 28, фасонная рабочая часть которых повторяет конфигурацию жрюков 26 и закрепленных на штоках 29. проходя щих через отверстия 30 в подине 31 печи. Штоки 29 шарнирно укреплены на общей траверсе 32, соединенной с силовыми (цилиндрами 33. Закалочный бак 9 включает находящийся у его торца механизированный затвор 3 с силовым цилиндром 35, с помощью которого осуществляется закрытие и открывание затвора. Закалоч ный бак 9 посредством трубы Зб сообщается с напорным баком 37 в дне которого предусмотрен клапан 38, управляемый приводом 39. Использованную для закалки жидкость насос перекачивает обратно по трубопроводу 1 в напорный бак 37. Поточная линия работает следующим образом. Изделие 10 с выходного рольганга стана поштучно подается к накопителю 1 установки. В исходном положении захваты Н располагаются в промежутках между роликами рольганга (фиг.З. Рычаги 18 перегрузочного механизма 2 и перегружатели 28 внутри рабочей камеры печи занимают нижнее положение, кошки 25 с крюками 26 механизмов загрузки k и разгрузки 8 находятся вне рабочей камеры 21 печи 3. На рольганге изделие 10 останавливается с помощью конечного выключателя, который одновременно подает сигнал на включение привода накопителя 1. Решетка 13 поворачивается по ходу часовой стрелки (фиг.З), а захваты 1 t поднимают изделие. После того, как решетка 13 переходит горизонтальное положение, изделие перекатывается по ней в сторону желоба 12 и в нем останавливается. По сигналу системы автоматического управления посредством конечных выключателей решетка 13 возвращается в исходное положение, и захваты k останавливаются в промежутках между роликами рольганга. Такой цикл повторяется до тех пор, пока не сформируется пучок изделий. Цикл может осуществляться и только один раз, если изделие большого диаметра. Число изделий в пучке определяется для каждого типоразмера счетным устройством ( не показано ), по сигналу которого включается привод перегрузочного механизма 2. Его рычаги 18 поворачиваются по ходу часовой стрелки (фиг.З), ложементы 13 при этом совершают плоскопараллельное движение, занимая все время вертикальное положение. Рычаги 18 делают один полный оборот и останавливаются внизу. За. время одного оборота ложементь) 19 захватывают пучок 20 и переносят на верхнем участке окружности в крюки 2б механизма k загрузки печи. Сигнал для остановки рычаги 18 получают от конечного выключателя, от которого одновременно подается сигнал на включение привода затвора загрузочного окна печи. Окно открывается, и от путевого датчика на затворе окна сигнал подается на привод, находящийся на крюках 26 механизма загрузки, который вкатывается посредством кошек 25 в рабочую камеру печи 3 со стороны загрузки. Когда пучок 20 изделий полностью войдет в рабочую камеру печи, силовые цилиндры 33 перемещают траверсу 32 вверх. Штоки 29 с перегружателями 28 поднимаются вверх и подхватывают пучок 20 изделий, приподнимая его над крюками 26, Свободные крюки 26 удаляются из камеры 21 нагрева. Штоки силовых цилиндров 33 опускаются, перегружатели 28 укладывают пучок 20 изделий на поддоны 23 тяговых цепей 22 механизма 5 транспортировки печи. Поддоны 23 перемещаются на один шаг, равный интервалу между пучками 20.

По сигналам системы автоматического управления посредством путевых датчиков перегружатели на стороне разгрузки приподнимают пучок изделий над грузонесущими поддонами 23, разгрузочное окно и затвор 3 закалочного бака открываются. Кошки 25 с крюками 26 механизма 8 разгрузки вкатываются в рабочую камеру печи 3 со стороны разгрузки. Перегружатели 28 поднимают изделие, затем, опускаясь, перекладывают пучок 20 изделий на крюки 26 механизма 8 разгрузки, пучок 20 изделий выкатывается из камеры нагрева печи 3 и подается в закалочный бак 9. Затвор 3 и разгрузочное окно печи 3 закрываются. Силовым цилиндром 39 (.фиг.) открывается клапан 38 напорного бака 37. Охлаждающая жидкость из напорного бака 37 набегает по трубопроводу 36 в закалочный бак 9. Пучок 20 изделий закаливается методом нгвегающей волны, имитирующим вертикальное погружение пучка 20 с торца в неподвижную жидкость. Использованную жидкость насосом О перекачивают по трубопроводу I обратно в напорный бак при закрытом клапане 38.

Предлагаемая поточная линия по сравнению с известными имеет более широкие технологические возможности для термообработки изделий различного типоразмера и назначения, сохраняя качест-во поверхностей выпускаемых изделий. На ней возможно проводить как поштучную закалку труб большого диаметра, так и термообработку их в , изменяя количество изделий в пучках в зависимости от их типоразмера, в результате чего она имеет более гибкую программу выпуска.

Формула изобретения

Установка для термообработки длинномерных изделий по авт.св. If 025б1 , отличающаяся тем, что, с целью повышения производительности установки, она снабжена накопителем и механизмом перегрузки изделий,расположенными на раме перед печью параллельно продольной оси механизма загрузки и между собой, при этом накопитель выполнен в виде желоба и поворотной решетки с копирами, ось которой закреплена на желобе, а механизм перегрузки - в виде рычагов, имеющих возможность вращения в вертикальной плоскости и ложементов, шарнирно закрепленных на рычагах.

Источники информации, принятые во внимание при экспертизе

3

9

Фиг / A Фиг J A

6-6

Фиг Л

гг

Авторы

Даты

1982-06-30—Публикация

1980-12-17—Подача