Известпы прессформы для формования и вулканизации резиновых изделий, например автопокрышек, с газоотврдящими каналами;, перекрытыми перегородками с отверстиями. Каждая перегородка выполнена в в:иде запрессовываемого в газоотводящий канал с внутренней стороны прессформы металлического цилиндра, в котором смонтирована подвижная пробка. Часть пробки выполнена з виде болта, направленного к газоотводящему каналу, другая - коническая, направлена к внутренней стороне прессформы. Па наружной поверхности конической части пробки предусмотрено несколько продольных отверстий-желобков, по которым при формовании заготовок отводится газ. Однако при этом возможна закупорка желобков и газоотводяЩих каналов просочившейся резиновой смесью. Это приводит к тому, что перегородки, газоотводящие каналы и в целом прессформа выходят из строя, так как очистка большого количества желобков с капиллярными отверстиями и газоотводяш,их каналов практически неосушествима. Газоотводящие каналы прессформы без перегородок с капиллярНыми отверстиями также обычно забиваются резиновой смесью.

с отверстием, суживающимся в направлении к каналу. Суживающееся отверстие перегородки газоотводяшего канала имеет размеры высоты и диаметров на входе и выходе, соответствующие отношению 4:4:1. Эту перегородку предусматривается выполнить в виде отдельной насадки, запрессовываемой в газоотводящий канал с внутренней стороны прессформы.

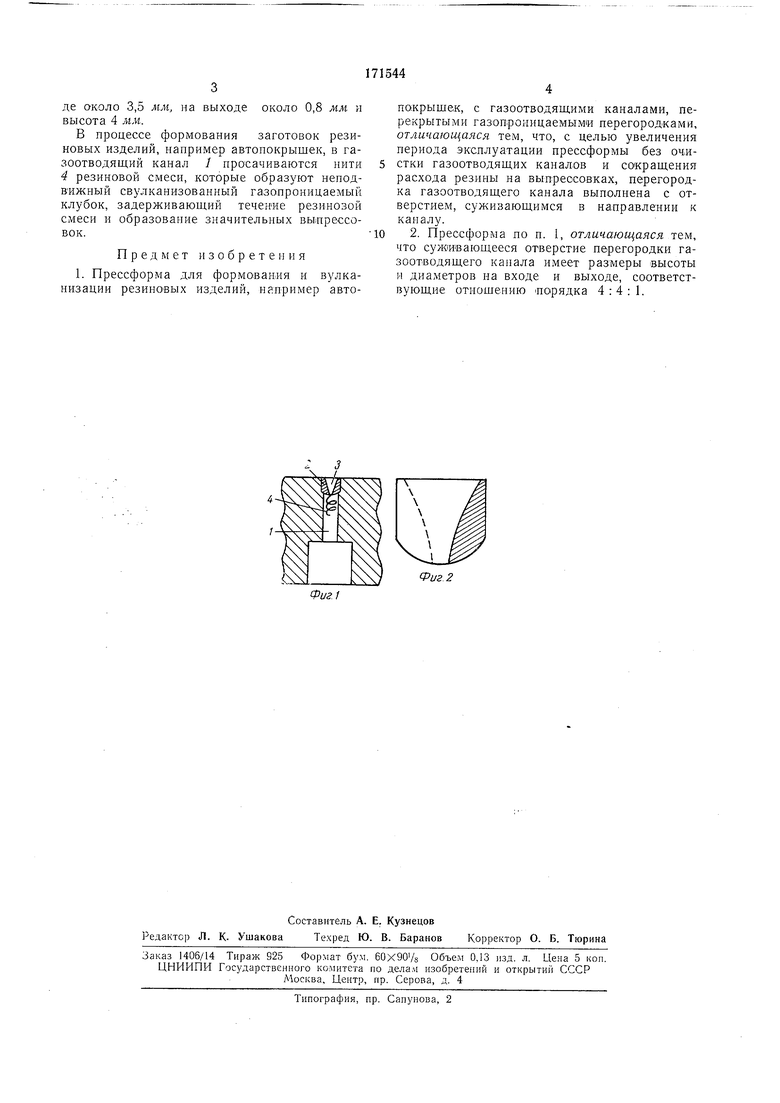

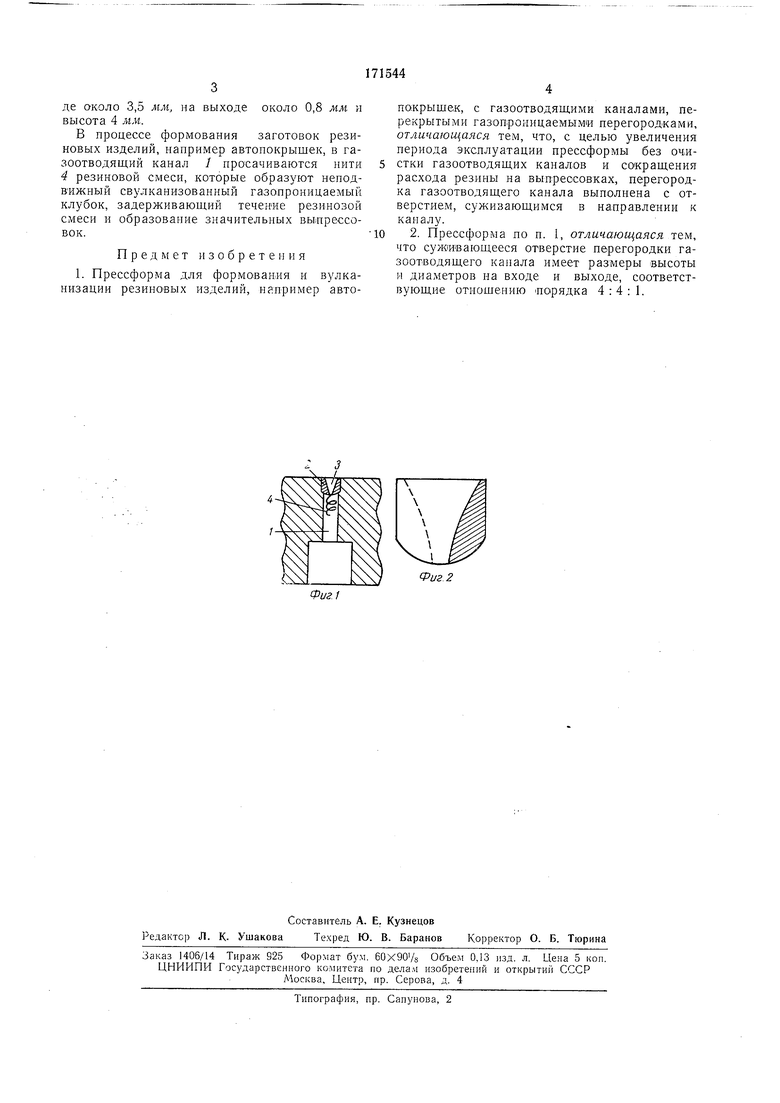

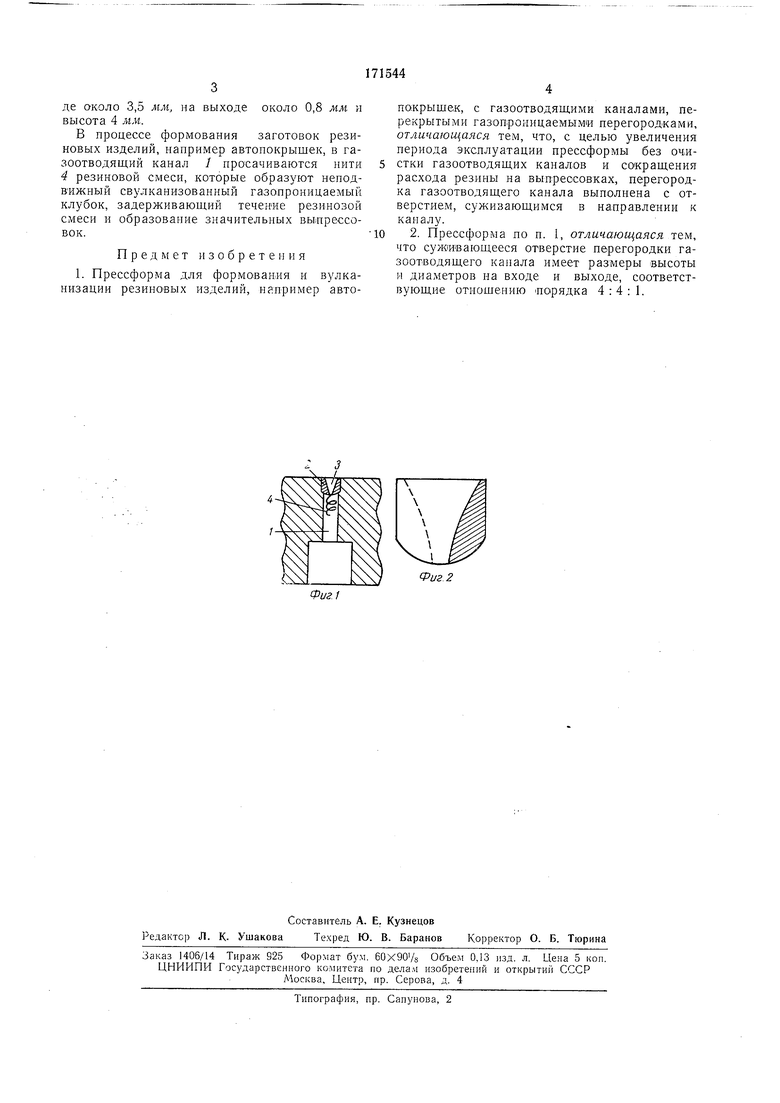

Срок эксплуатации такой прессформы без очистки газоотводящих каналов увеличивается, расход резины на выпрессовках сокращается. Па фиг. 1 изображена часть прессформы в

разрезе; на фиг. 2 - перегородка в виде трубчатой насадки.

Прессформа с одним газоотводящим каналом / перекрыта перегородкой 2, имеющей одно отверстие 3, суживающееся в направлеНИИ к газоотводящему каналу.

На фиг. 2 перегородка выполнена в виде отдельной трубчатой насадки с коническим отверстием. Она запрессовывается в газоогводящий каиал с внутренней стороны прессформы.

Отверстие перегородки газоотводящего канала имеет размеры высоты и диаметров на входе и выходе, соответствующие отношению порядка 4:4:1; напри.мер, диаметр на входе около 3,5 мм, на выходе около 0,8 мм и высота 4 мм.

В процессе формования заготовок резиновых изделий, например автопокрышек, в газоотводящий канал / просачиваются нити 4 резиновой смеси, которые образуют неподвижный свулканизованный газопроницаемый клубок, задерживающий течение резиновой смеси и образование значительиых вы1Прессовок.

Предмет изобретения

1. Прессформа для формования и вулканизации резиновых изделий, например автопокрышек, с газоотводящими каналами, перекрытыми газоп1роиицаемым1и перегородками, отличающаяся тем, что, с целью увеличения периода эксплуатации прессформы без очистки газоотводящих каналов и сокращения расхода резины на выпрессовках, перегородка газоотводящего канала выполнена с отверстием, суживающимся в наяравлении к каналу.

2. Прессформа по п. I, отличающаяся тем, что суживающееся отверстие перегородки газоотводящего канала имеет размеры высоты и диаметров на входе и выходе, соответствующие отношению порядка 4:4:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления газов из пресс-формы | 1984 |

|

SU1288088A1 |

| ФОРМАТОР-ВУЛКАНИЗАТОР ДЛЯ АВТОПОКРЫШЕК | 1971 |

|

SU292825A1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ и ВУЛКАНИЗАЦИИ НА ЖЕСТКОМ ДОРНЕ L^« ПОЛЫХ КОЛЬЦЕВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ,ОТКРЫТЫХ по | 1965 |

|

SU170646A1 |

| ЧЕРВЯЧНО-ЛИТЬЕВОЙ РОТОРНЫЙ АГРЕГАТ | 1967 |

|

SU200144A1 |

| Устройство для отвода газов из полости пресс-формы | 1987 |

|

SU1502365A2 |

| ЧЕРВЯЧНЫЙ ЛИТЬЕВОЙ ПРЕСС | 1967 |

|

SU223295A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГАЗОПОГЛОТИТЕЛЕЙ | 1967 |

|

SU200672A1 |

| МЕХАНИЗМ СМЫКАНИЯ И РАЗМЫКАНИЯ ЧАСТЕЙ МНОГОЭТАЖНОЙ ПРЕССФОРМЫ | 1969 |

|

SU252589A1 |

| Способ изготовления резиновых пластин | 1983 |

|

SU1151474A1 |

| Вулканизатор для ремонта пневматических камер | 1983 |

|

SU1073125A1 |

Фиг 2

Авторы

Даты

1965-01-01—Публикация