Изобретение относится к порошковой металлургии, в частности к способам распрессовки изделий.

Известен способ распрессовки изделий, реализуемый при работе пресс-формы. Он включает выталкивание стержня и освобождение спрессованной заголовки от матрицы.

Недостатком данного способа явля-. ется то, что в случае прессования заготовок с малыми отверстиями выталкй- вание стержня является очень трудоемкой операцией. При этом часто нанр- сятся механические повреждения прессованной заготовке.

Известен также способ распрессовки изделий, реализуемый при работе пресс-формы, включающий вытягивание стержня и освобождение спрессованной заготовки от матрицы.

Недостатком данного способа является то, что при определенном диаметре отверстия в спрессованной заготовке и больших давлениях прессования прочность стержня не позволяет произвести его вытягивание из заготовки. v В этом случае трудоемкость процесса удаления стержня резко увеличивается. При этом заготовке часто наносятся механические повреждения, что приводит к браку.

Наиболее близким к предлагаемому является способ распрессовки, включающий освобождение изделия путем снятия обоймы с разъемной матрицы, извлечение стержня и удаление изделия из матрицы.

Недостатком данного способа является низкий выход годных изделий, : преимущественно из абразивных порошС71

4

со

4

ков, с нецентральным отверстием. Это связано с тем, что при прессовании изделий из алмазосодержащей шихты происходят процессы схватывания прес- суемого материала с деталями пресс- формы (особенно при использовании метода горячего прессования при t 850°G, материал пресс-формы - сталь ХН77ТЮР ГОСТ 5632-72), а также процес сы вдавливания твердого алмазного порошка в гораздо менее твердый стержень пресс-формы. Эти процессы являются причиной того, что даже после освобождения от матрицы заготовки (несмотря на ее некоторое упругое расширение), извлечение стержня из последней требует применения прессового оборудования. В случае нецентрального расположения стержня усилия, требуемые для его выпрессовки, воз- растают, так как упругое последействие неравномерно. В процес9е выпрес- совки стержня из освобожденной от матрицы заготовки может происходить ее пластическая деформаций по высоте. При этом наружные размеры и форма претерпевают- изменение, а в случае применения керамических связок заготовка часто разрушается.

Цель изобретения - повышение выхода годных изделий.

Цель достигается тем, что в способе распрессовки прессованных изделий с отверстиями, преимущественно из абразивных порошков с нецентральными отверстиями, включающем освобождение изделия путем снятия обоймы с разъемной матрицы, извлечение стержня и удаления из матрицы, перед извлечением стержня осуществляют фиксацию формы боковой поверхности изделия.

Фиксация формы боковой поверхности изделия, при извлечении из него стержня, позволяет устранить на изделии механические повреждения (пластическую деформацию и разрушение).

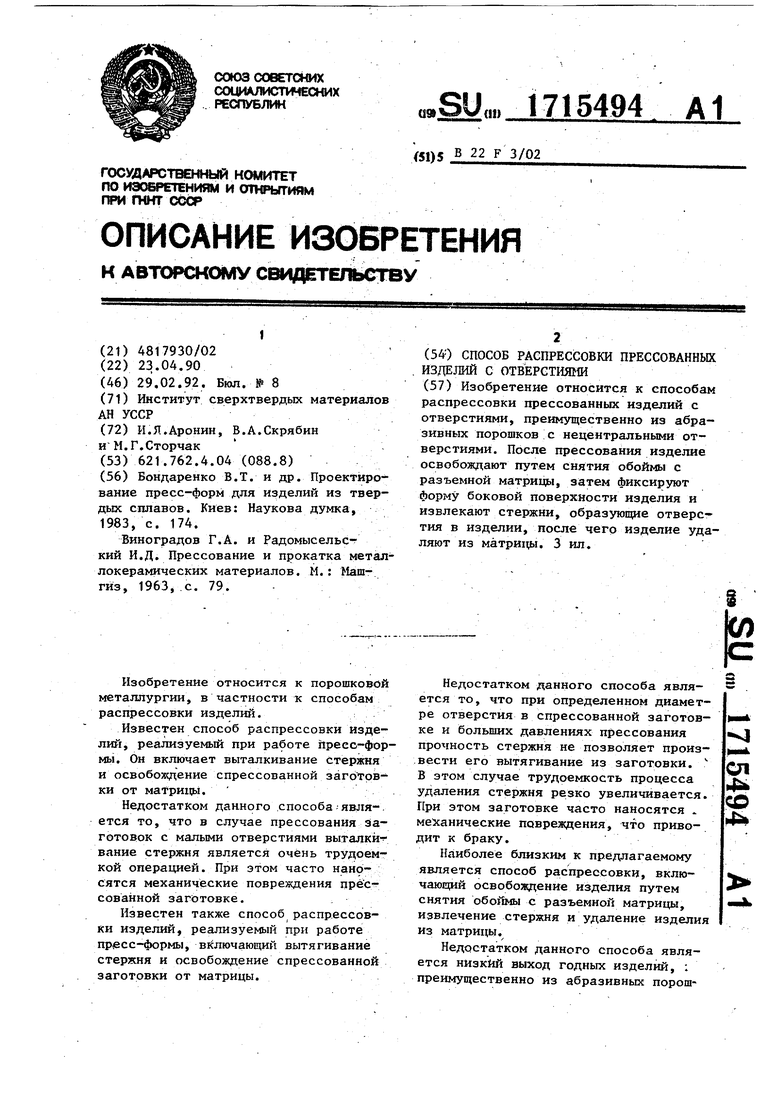

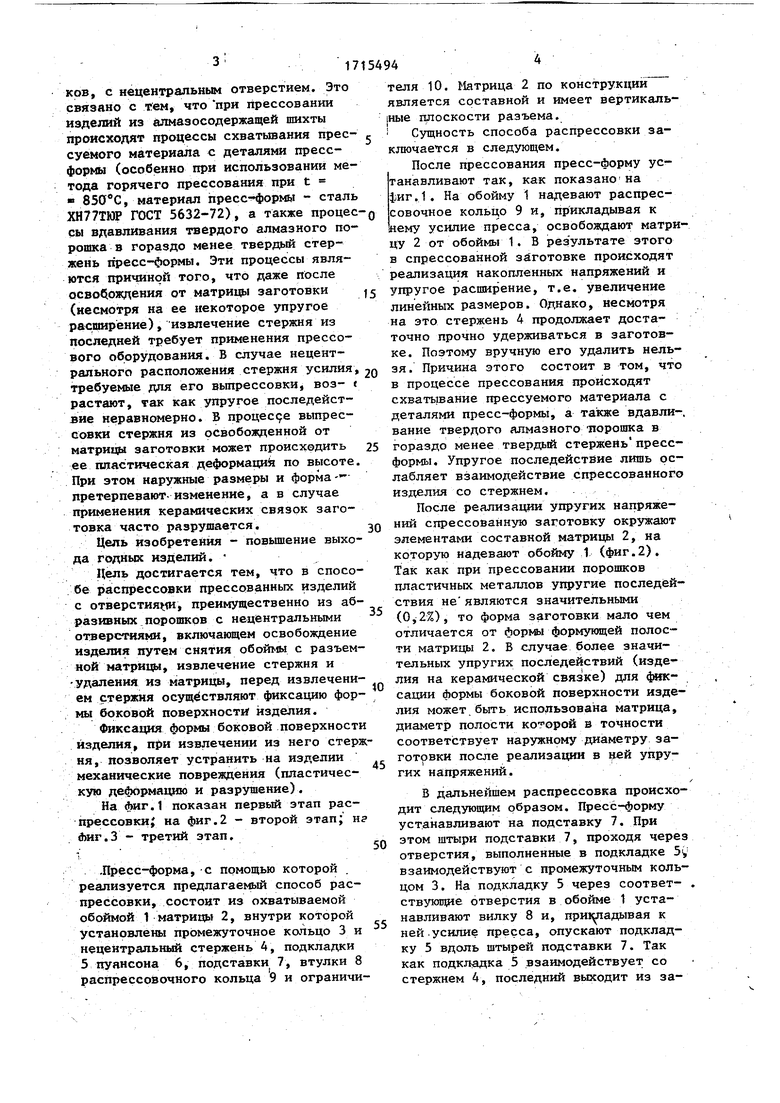

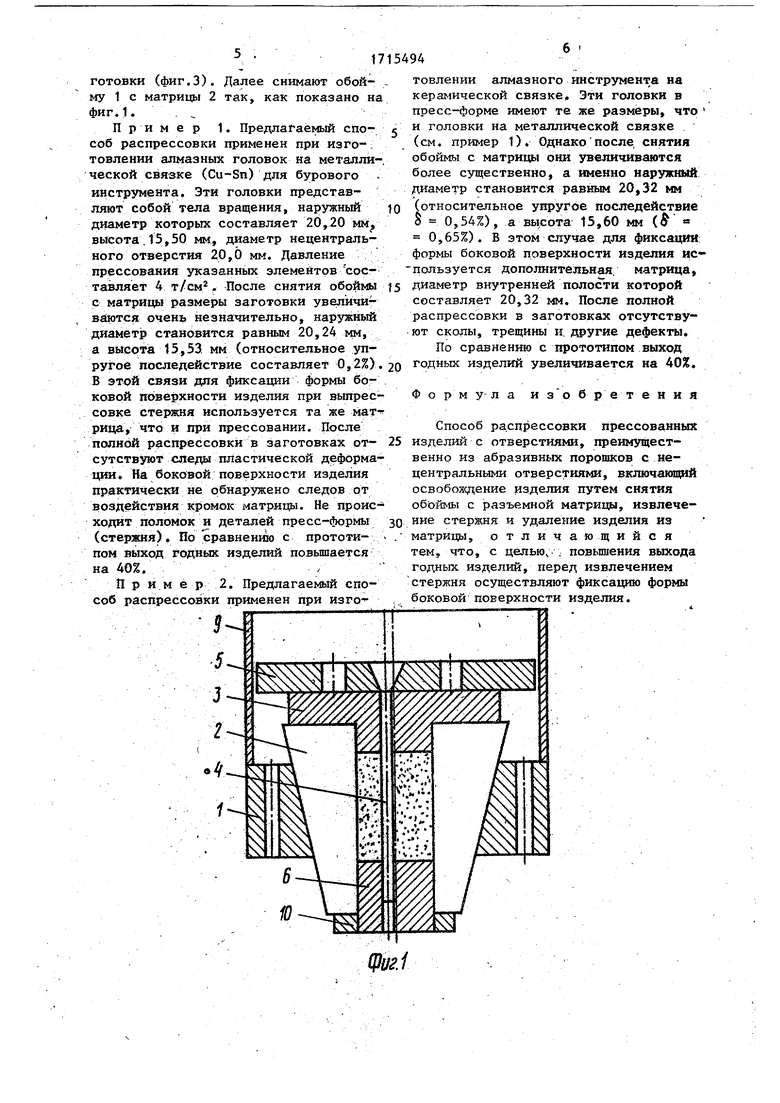

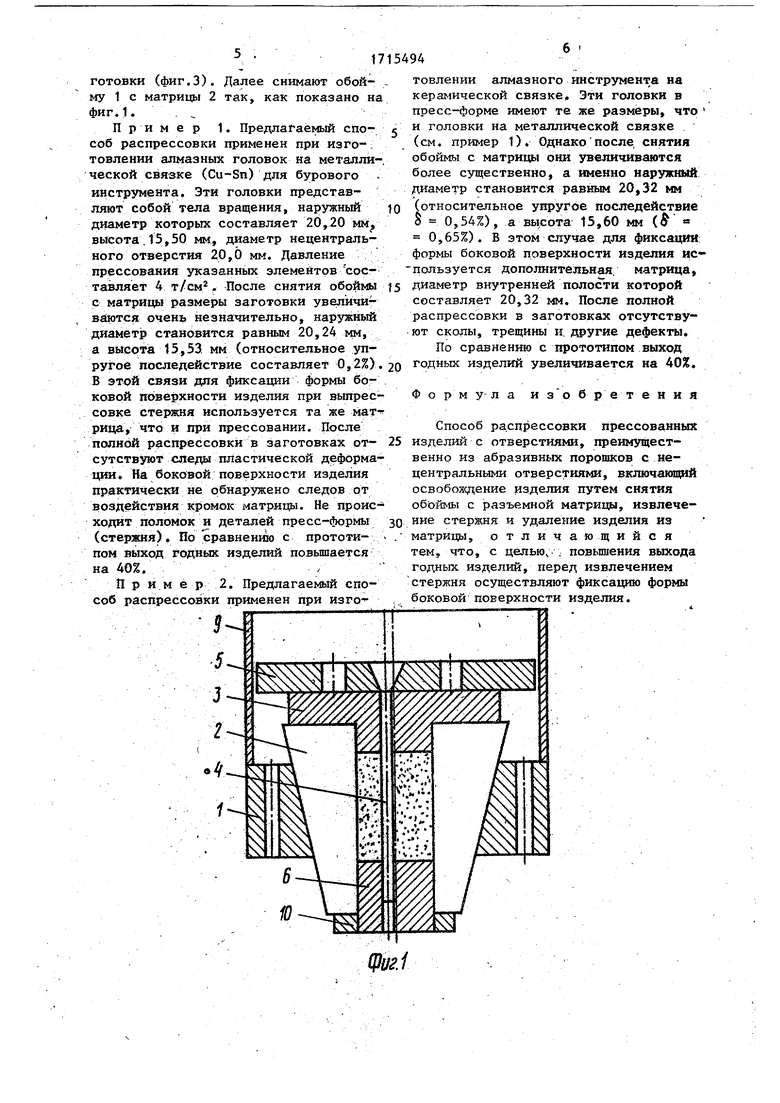

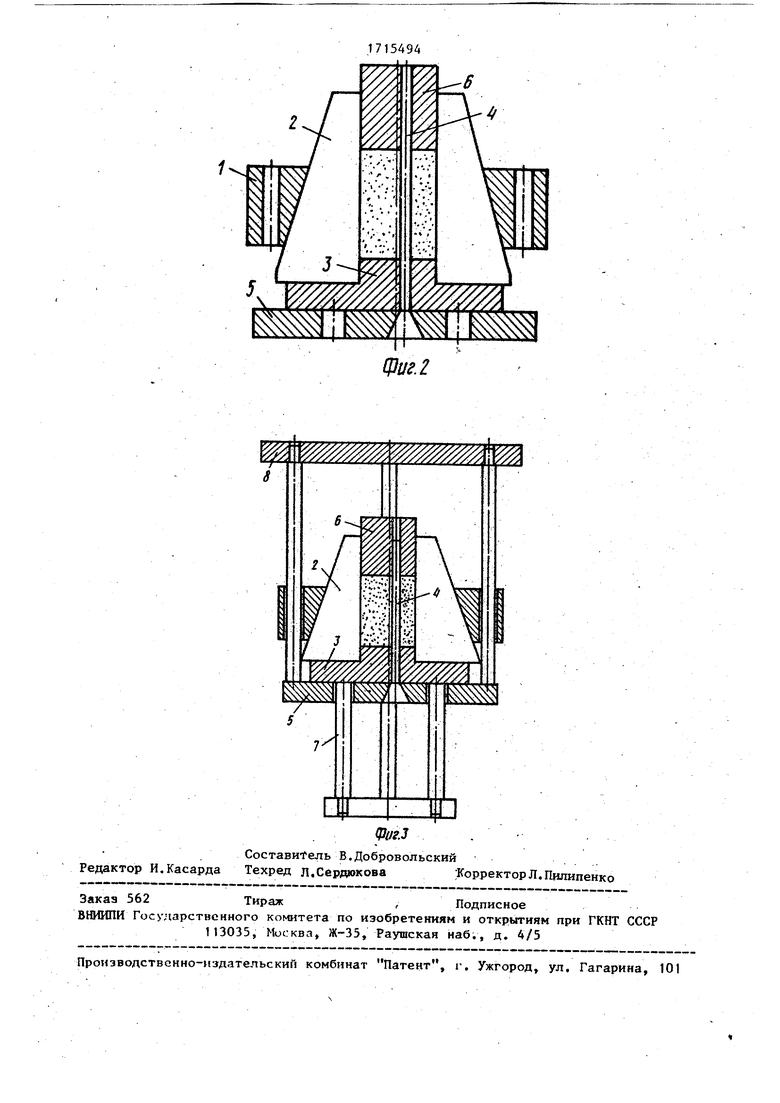

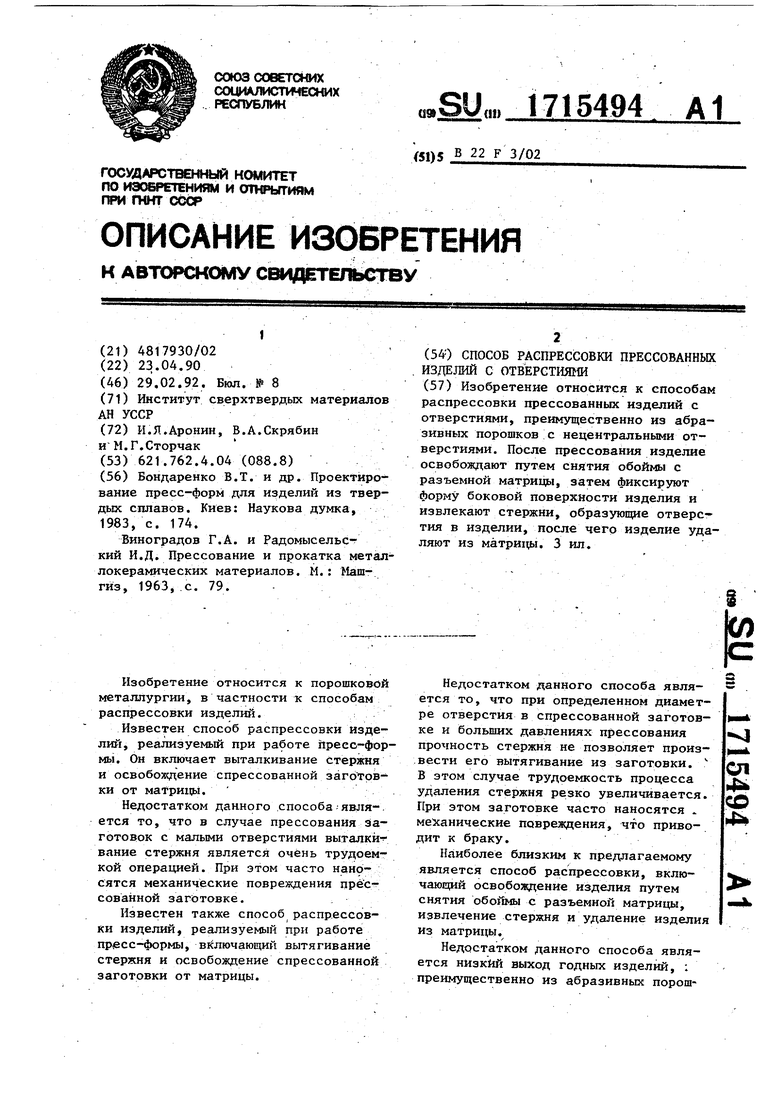

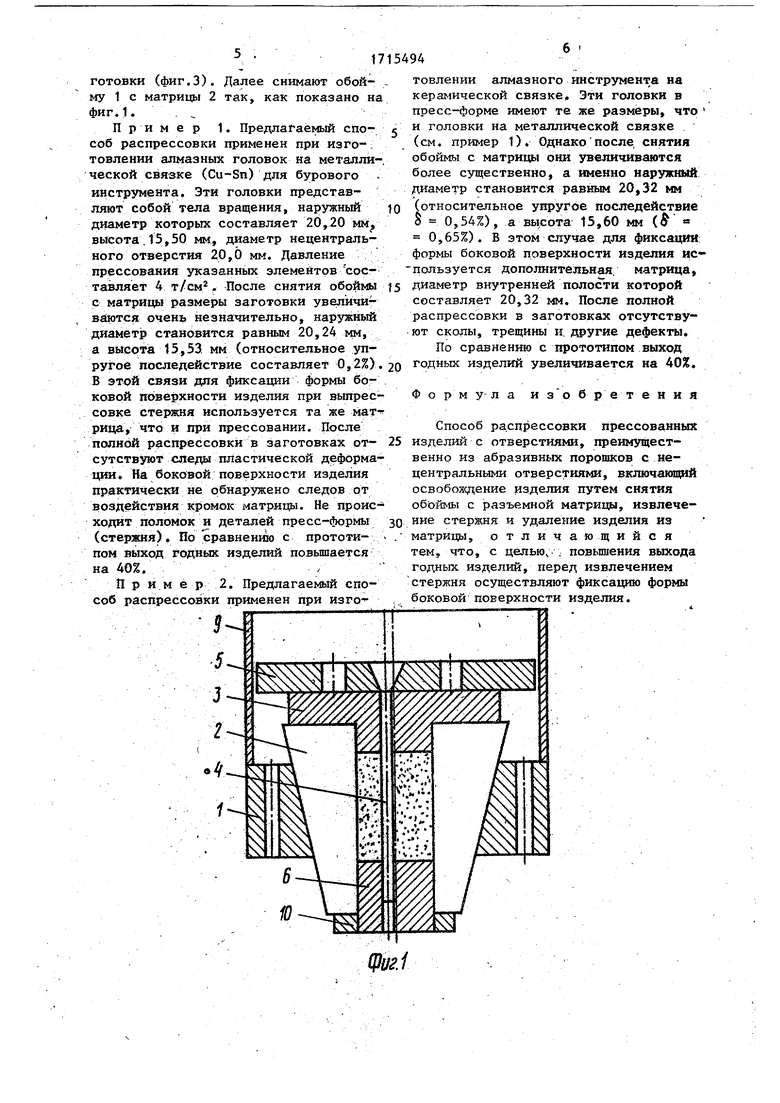

На фиг.1 показан первый этап распрессовки; на фиг.2 - второй этап; н

Аиг.З - третий этап.

-Пресс-форма, с помощью которой реализуется предлагаемый способ распрессовки, состоит из охватываемой обоймой 1 матрицы 2, внутри которой установлены промежуточное кольцо 3 и нецентральный стержень 4, подкладки 5 пуансона 6, подставки 7, втулки 8 распреесовочного кольца 9 и ограничи

0

0

5

теля 10. Матрица 2 по конструкций является составной и имеет вертикаль- иые плоскости разъема. Сущность способа распрессовки заключается в следующем.

После прессования пресс-форму устанавливают так, как показано1 на 1;иг.1. На обойму 1 надевают распрес- совочное кольцо 9 и, прикладывая к нему усилие пресса, освобождают матрицу 2 от обоймы 1. В рез ультате этого в спрессованной заготовке происходят реализация накопленных напряжений и упругое расширение, т.е. увеличение линейных размеров. Однако, несмотря на это стержень 4 продолжает достаточно прочно удерживаться в заготовке. Поэтому вручную его удалить нельзя . Причина этого Состоит в том, что в процессе прессования происходят схватывание прессуемого материала с деталями пресс-формы, а также вдавли-, вание твердого алмазного порошка в гораздо менее твердый стержень пресс- формы. Упругое последействие лишь ослабляет взаимодействие спрессованного изделия со стержнем.

После реализации упругих напряжений спрессованную заготовку окружают элементами составной матрицы 2, на которую надевают обойму 1 (фиг.2). Так как при прессовании порошков пластичных металлов упругие последействия не являются значительными (0,2%), то форма заготовки мало чем отличается от формы формующей полости матрицы 2. В случае более значительных упругих последействий (изделия на керамической связке) для фиксации формы боковой поверхности изделия может.быть использована матрица, диаметр полости которой в точности соответствует наружному диаметру заготовки после реализации в ней упругих напряжений.

В дальнейшем распресеовка происходит следующим образом. Пресс-форму устанавливают на подставку 7. При этом штыри подставки 7, проходя через отверстия, выполненные в подкладке 5Ј взаимодействуют с промежуточным кольцом 3. На подкладку 5 через соответ- . ствующие отверстия в обойме 1 устанавливают вилку 8 и, прикладывая к ней.усилие пресса, опускают подкладку 5 вдоль штырей подставки 7. Так как подкдадка 5 взаимодействует со стержнем 4, последний выходит из за

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования длинномерных изделий из металлического порошка | 1982 |

|

SU1090498A1 |

| Пресс-форма для прессования длинномерных изделий | 1985 |

|

SU1235657A2 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Пресс-форма для прессования длинномерных изделий | 1986 |

|

SU1366290A2 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| Пресс-форма для прессования порошков | 1979 |

|

SU816693A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1258619A1 |

| Пресс-форма для прессования порошков | 1978 |

|

SU791460A1 |

| Пресс-форма для изготовления алмазно-абразивного инструмента | 1990 |

|

SU1822379A3 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

SU1533118A1 |

Изобретение относится к способам распрессовки прессованных изделий с отверстиями, преимущественно из абразивных порошковое нецентральными отверстиями. После прессования изделие освобождают путем снятия обоймы с разъемной матрицы, затем фиксируют форму боковой поверхности изделия и извлекают стержни, образующие отверстия в изделии, после чего изделие удаляют из матрицы. 3 ил. § V) с

(Риг. 2

| Бондаренко В.Т | |||

| и др | |||

| Проектиро- вание пресс-форм для изделий из твердых сплавов | |||

| Киев: Наукова думка, 1983, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Виноградов Г.А | |||

| и Радомысельс- кий И.Д | |||

| Прессование и прокатка метал- локерамических материалов | |||

| М.: Маш- | |||

| гиз, 1963, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1992-02-28—Публикация

1990-04-23—Подача