(54) ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковых поверхностях | 2020 |

|

RU2761899C1 |

| Пресс-форма для прессования полых изделий из порошка | 1989 |

|

SU1616783A2 |

| Способ распрессовки прессованных изделий с отверстиями | 1990 |

|

SU1715494A1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Устройство для прессования изделий из порошка | 1988 |

|

SU1662758A1 |

| Пресс-форма | 1986 |

|

SU1329912A1 |

| Пресс-форма для прессования порошков | 1982 |

|

SU1044429A1 |

| Пресс-форма для прессования заготовок из порошка | 1982 |

|

SU1069949A1 |

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1423286A1 |

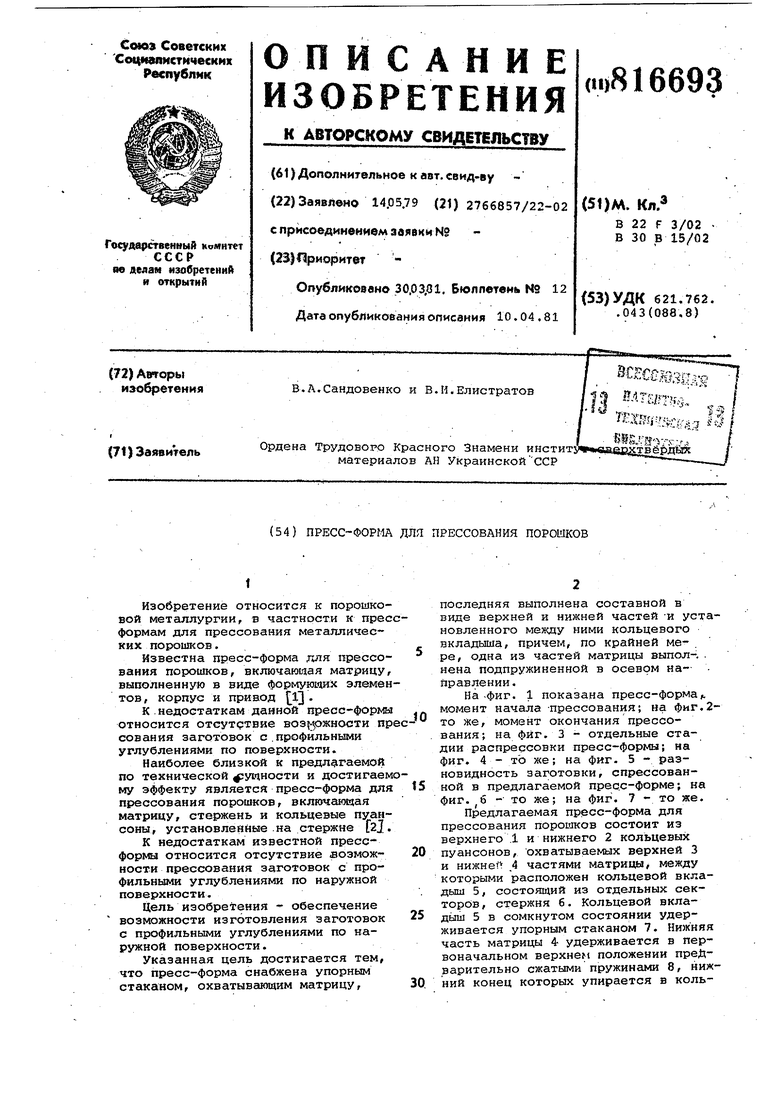

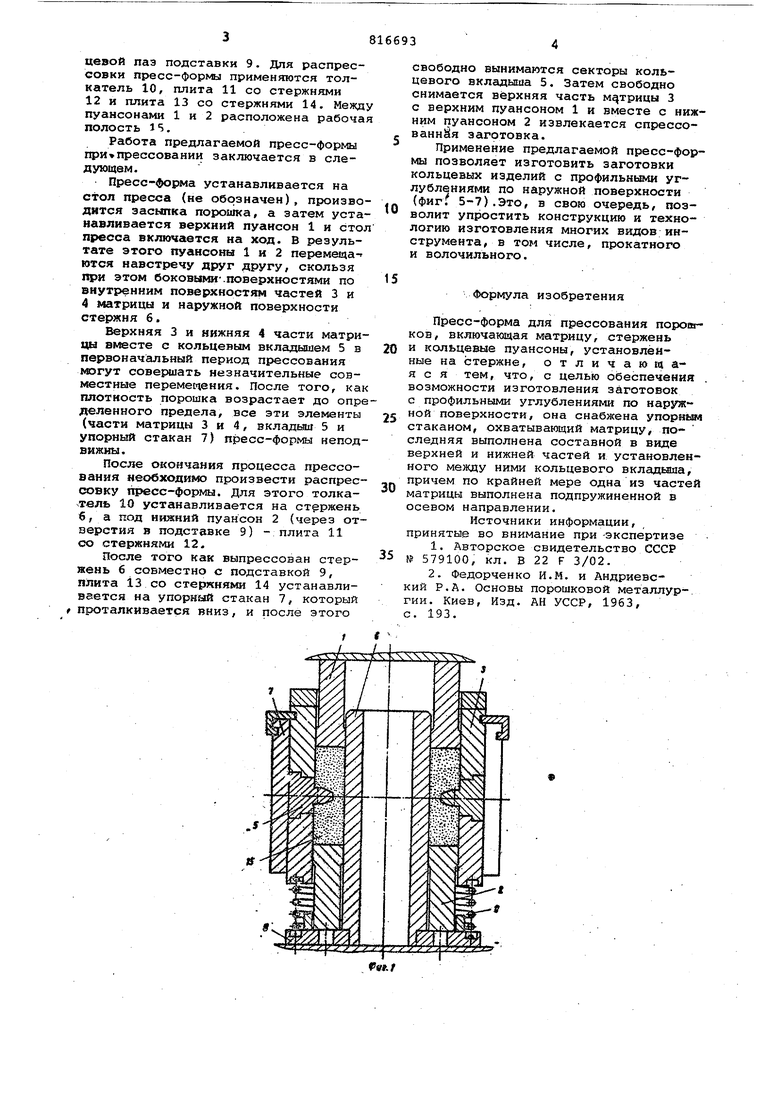

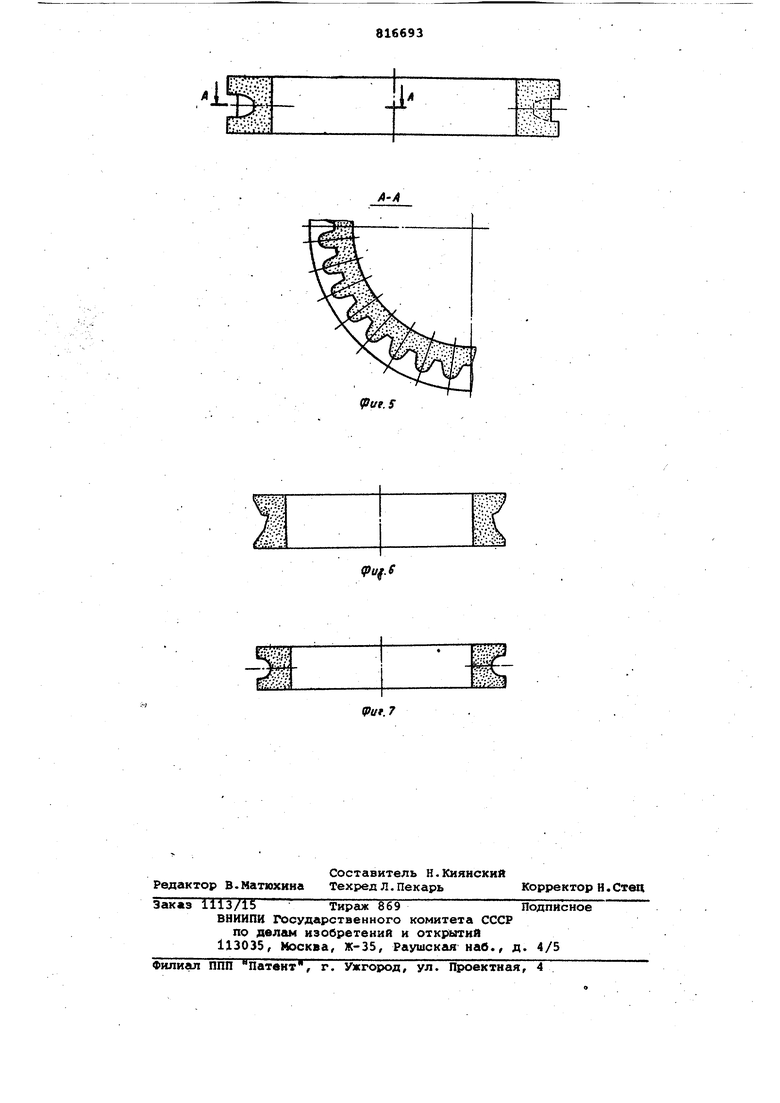

Изобретение относится к порошковой металлургии, в частности к прес формам для прессования металлических порошков. Известна пресс-форма для прессования порошков, включающая матрицу, выполненную в виде формующих элемен тов , корпус и привод JL . к недостаткам данной пресс-формы относится отсутствие возможности пр сования заготовок с .профильньпяи углублениями по поверхности. Наиболее близкой к предлагаемой по технической ущности и достигаем му эффекту является пресс-форма для прессования порошков, включаяндая матрицу, стержень и кольцевые пуаисоны, установленные на стержне 121 К недостаткам известной прессформы относится отсутствие возможности прессования заготовок с профильными углублениями по наружной поверхности. Цель изобретения - обеспечение возможности изготовления заготовок с профильными углублениями по наружной поверхности. Указанная цель достигается тем, что пресс-форма снабжена упорным стаканом, охватывающим матрицу. последняя выполнена составной в виде верхней и нижней частей -и установленного между ними кольцевого вкладыша, причем, по крайней ме- . ре, одна из частей матрицы выпол-. . йена подпружиненной в осевом на- правлении. На -фиг. 1 показана пресс-Форма,, момент начала -прессования; на фиг.2то же, момент окончания прессования; на фиг. 3 - отдельные стадии распрерсовки пресс-формы; на фиг. 4 - то же; на фиг. 5 - разновидность заготовки, спрессованной в предлагаемой пресс-форме; на фиг. б - то же; на фиг. 7 - то же. Предлагаемая пресс-форма для прессования порошков состоит из верхнего .1 и нижнего 2 кольцевых пуансонов, охватываемых верхней 3 и нижней 4 частями матрицы, между которыми расположен кольцевой вкладыш 5, состоящий из отдельных секторов, стержня 6. Кольцевой вкладыш 5 в сомкнутом состоянии удерживается упорным стаканом 7. Нижняя часть матрицы 4- удерживается в первоначальном верхнем положении предварительно сжатыми пружинами 8, нижний конец которых упирается в кольцевой паз подставки 9. Для распрессовки пресс-формы примен}потся толкатель 10, плита 11 со стержнями 12 и плита 13 со стержнями 14, Между пуансонами 1 и 2 расположена рабочая полость IS.

Работа предлагаемой пресс-формы при прессовании заключается в следующем.

Пресс-форма устанавливается на стол пресса (не обозначен), производится засыпка порошка, а затем устанавливается верхний пуансон 1 и стол пресса включается на ход. В результате этого пуансоны 1 и 2 перемееда-т ются навстречу друг другу, скользя при этом боковыми-.поверхностями по внутренним поверхностям частей 3 и 4 матрицы и наружной поверхности стержня 6.

Верхняя 3 и нижняя 4 части матриaita вместе с кольцевым вкладышем 5 в первоначальный период прессования могут совершать незначительные совместные перемещения. После того, как плотность порошка возрастает до определенного предела, все эти элементы (части матрицы 3 и 4, вкладыш 5 и упорный стакан 7) пресс-форг ы неподвижны.

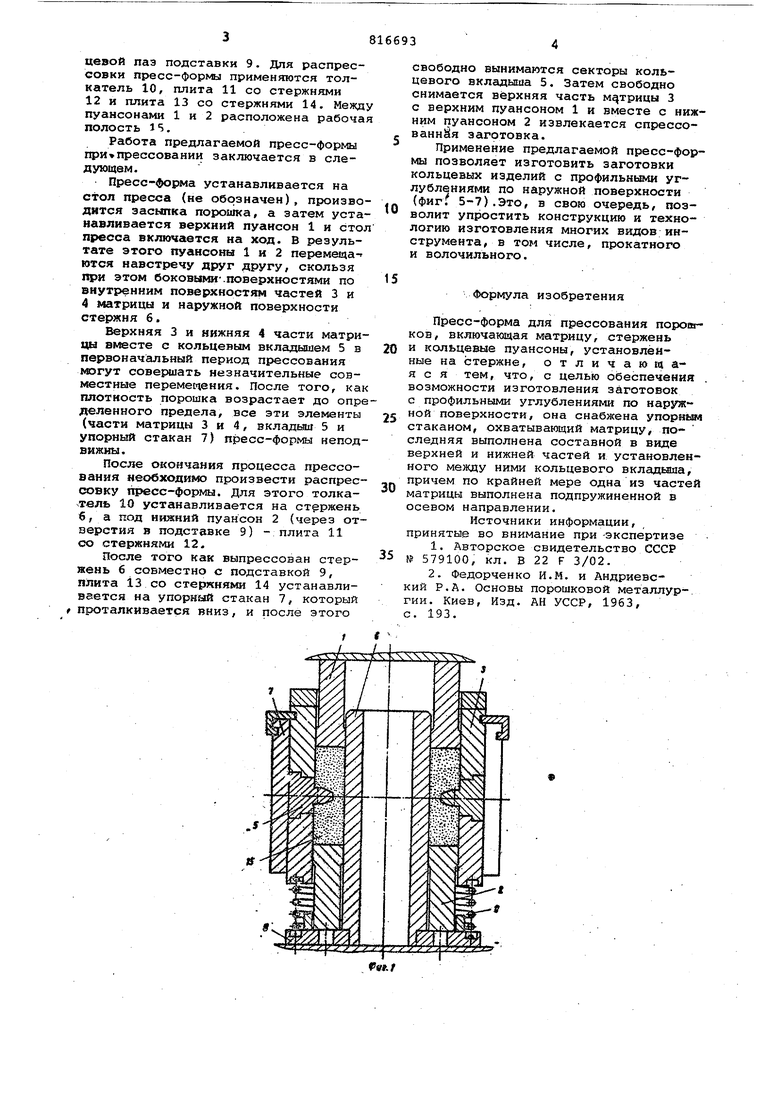

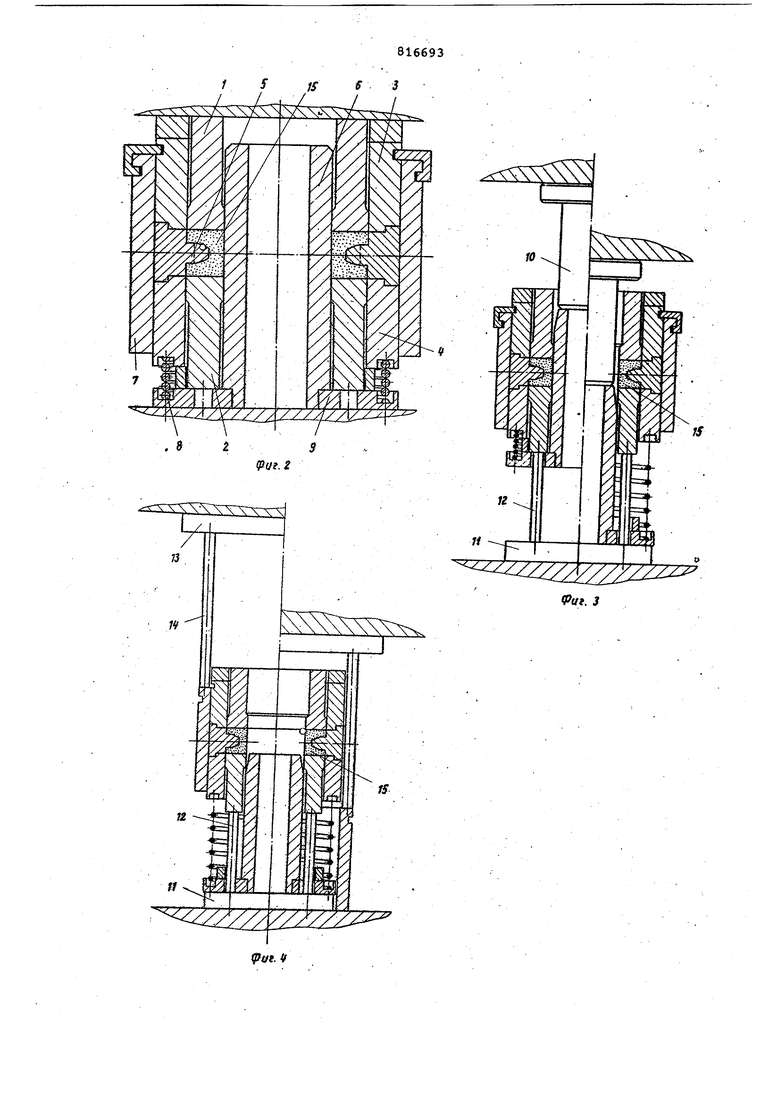

После окончания процесса прессования необходимо произвести распрессовку пресс-формы. Для этого толка твль 10 устанавливается на стержень б, а под нижний пуансон 2 (через отаерстия в подставке 9) - плита 11 со стержнями 12.

После того как выпрессован стержень 6 совместно с подставкой 9, плита 13 со стержнями 14 устанавливгется на упорный стакан 7, который проталкивается вниз, и после этого

свободно вынимаются секторы кольцевого вкладыша 5. Затем свободно снимается верхняя часть матрицы 3 с верхним пуансоном 1 и вместе с нижним пуансоном 2 извлекается спрессованнШя заготовка.

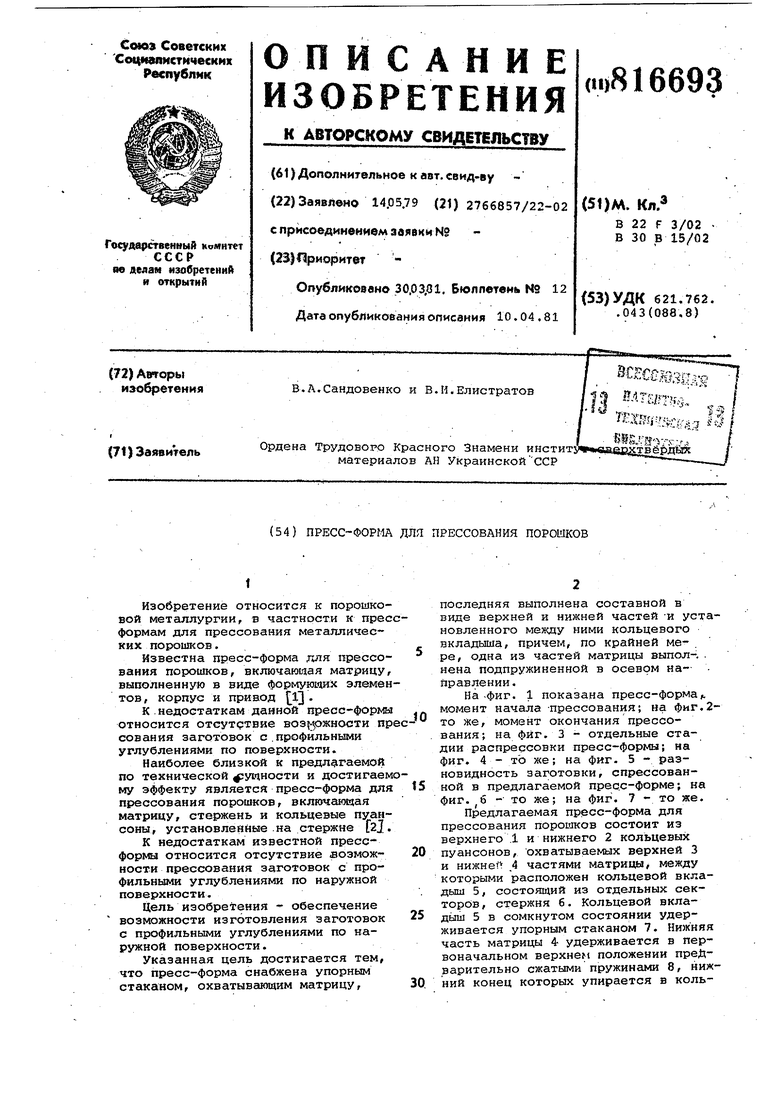

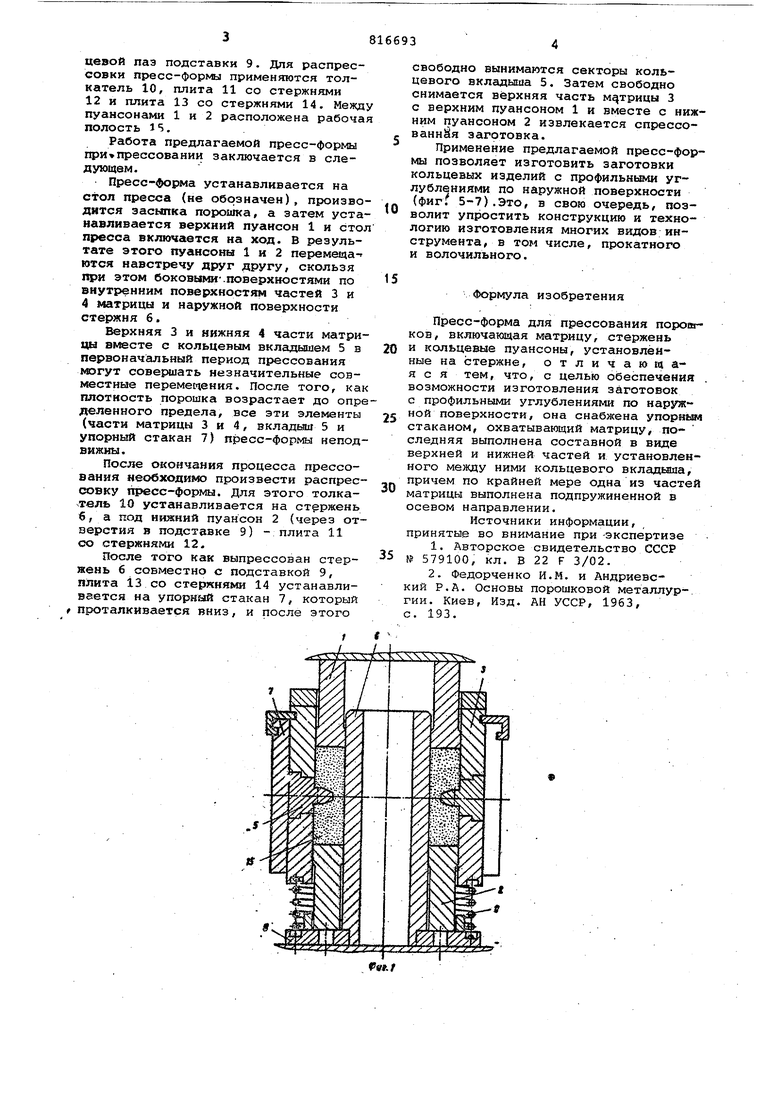

Применение предлагаемой пресс-формы позволяет изготовить заготовки кольцевых изделий с профильными углублениями по наружной поверхности (фиг. 5-7).Это, в свою очередь, позволит упростить конструкцию и технологию изготовления многих видов инструмента, в том числе, прокатного и волочильного.

Формула изобретения

Пресс-форма для прессования порошков, включающая матрицу, стержень и кольцевые пуансоны, установленные на стержне, отличающаяся тем, что, с целью обеспечения возможности изготовления заготовок с профильными углублениями по наружной поверхности, она снабжена упориым стаканом, охватывающий матрицу, последняя выполнена составной в виде верхней и нижней частей и установленного между ними кольцевого вкладыша, причем по крайней мере одна из частей матрицы выполнена подпружиненной в осевом направлении.

Источники информации, принятые во внимание при -экспертизе

с. 193. ISf 3

ut.S

Авторы

Даты

1981-03-30—Публикация

1979-05-14—Подача