Изобретение относится к сварке, а именно к устройствам для автоматической дуговой сварки, и может быть использовано при изготовлении металлоконструкций в строительстве, судостроении и других отраслях промышленности.

Известно устройство для автоматической дуговой сварки прерывистыми швами, содержащее источник сварочного тока, механизм перемещения трактора, механизм подачи сварочной проволоки с приводным и прижимным роликами и блок управления. Последний служит для реализации программы, по которой должна осуществляться сварка прерывистыми швами. Этот блок состоит из сменной шестерни, связанной с приводом движения сварочного трактора, и сменного управляющего диска, закрепленного на сменной шестерне. Сменный управляющий диск выполнен из изоляционного

материала, на нем имеется токоведущий медный участок, размеры которого соответствуют длине шва, а размер непокрытого медью участка соответствует длине промежутка между швами. Программа сварки выполняется по сигналам, снимаемым с диска, и повторяется после каждого оборота диска.

Недостатком этого технического решения является невысокая производительность труда, обусловленная необходимостью замены сменных шестерен и управляющего диска при переходе на новый типоразмер сварного шва. Кроме того, источник сварного тока работает с неполной загрузкой.

Известна специализированная установка для автоматической электродуговой сварки деталей, содержащая два или более

СП

ел

ю

VJ

сварочных аппарата, осуществляющих программируемый процесс сварки двумя или более дугами, включаемыми одновременно или последовательно. Предусмотрены установка и фиксация, подвод, перемещение аппаратов, зажигание дуги и выполнение самого процесса сварки, удаление деталей из зоны сварки.

Недостатками устройства являются невысокий коэффициент использования источников питания при сварке, однотипных соединений прерывистыми швами, так как каждый аппарат имеет свой источник питания, а также его сложность.

Наиболее близким к предлагаемому является станок УД-134 для автоматической дуговой сварки. Станок двухпозиционный, челночного типа, предназначен для сварки в углекислом газе трубы глушителя. Устройство состоит из станины, двух загрузочно- сварочных позиций, двух сварочных аппаратов с механизмами перемещения и подачи проволоки, источника питания. Процесс сварки автоматический, а загрузка и выгрузка изделия ручная. Во время сварки на одной позиции на другой позиции осуществляется выгрузка сваренного изделия, загрузка и подготовке следующего изделия под сварку.

Недостатком данного устройства являются невысокие производительность и коэффициент использования источника питания при сварке однотипных соединений прерывистыми швами, поскольку устройство не обеспечивает непрерывность процесса и требуется присутствие оператора, который должен включать и отключать процесс сварки. Устройство не обеспечивает никаких установочных перемещений одного сварочного аппарата во время сварки на другом.

Целью изобретения является повышение производительности процесса сварки и коэффициента использования источника питания при сварке однотипных соединений прерывистыми швами.

Поставленная цель достигается тем, что в устройстве для автоматической дуговой сварки, содержащем сварочные аппараты с механизмами перемещения и подачи проволоки, источник питания и блок управления, через который механизмы перемещения соединены с источником питания, блок управления имеет соответствующее числу сварочных аппаратов количество цепей, в каждую из которых входят последовательно соединенные элементы задержки, ключевой элемент и управляющий элемент, причем элемент задержки каждой цепи выходом соединен с входом элемента задержки последующей цепи, а выходы управляющих элементов связаны с соответствующими механизмами подачи проволоки.

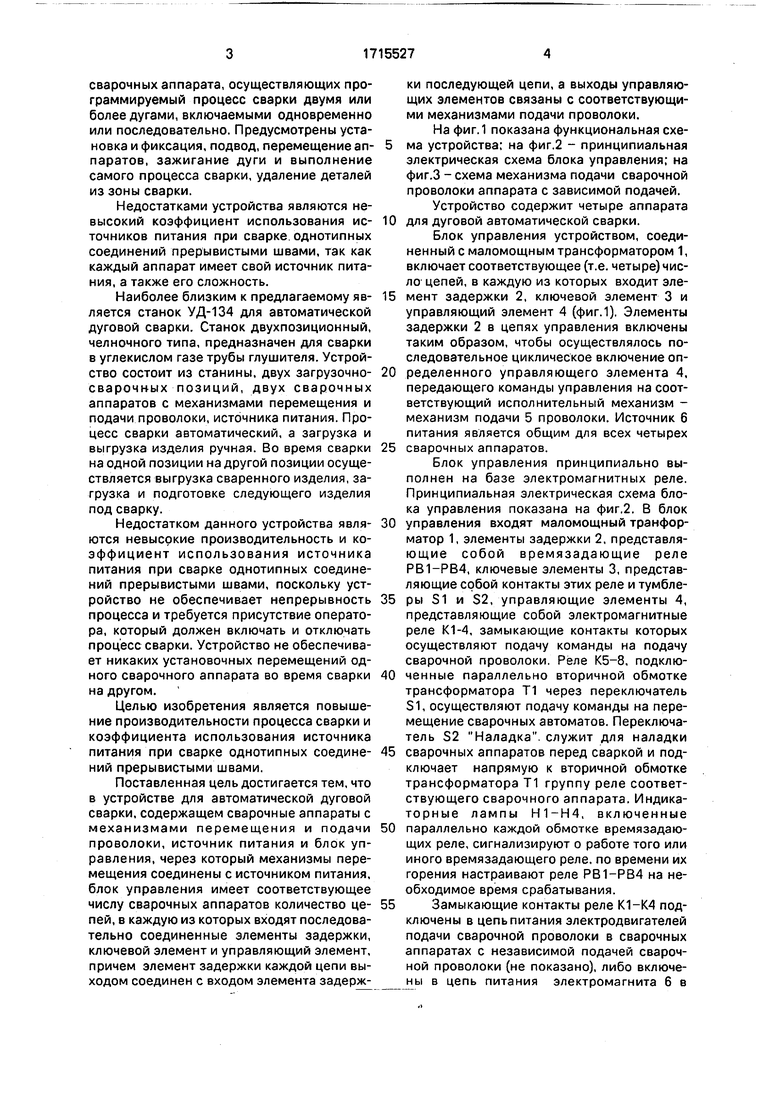

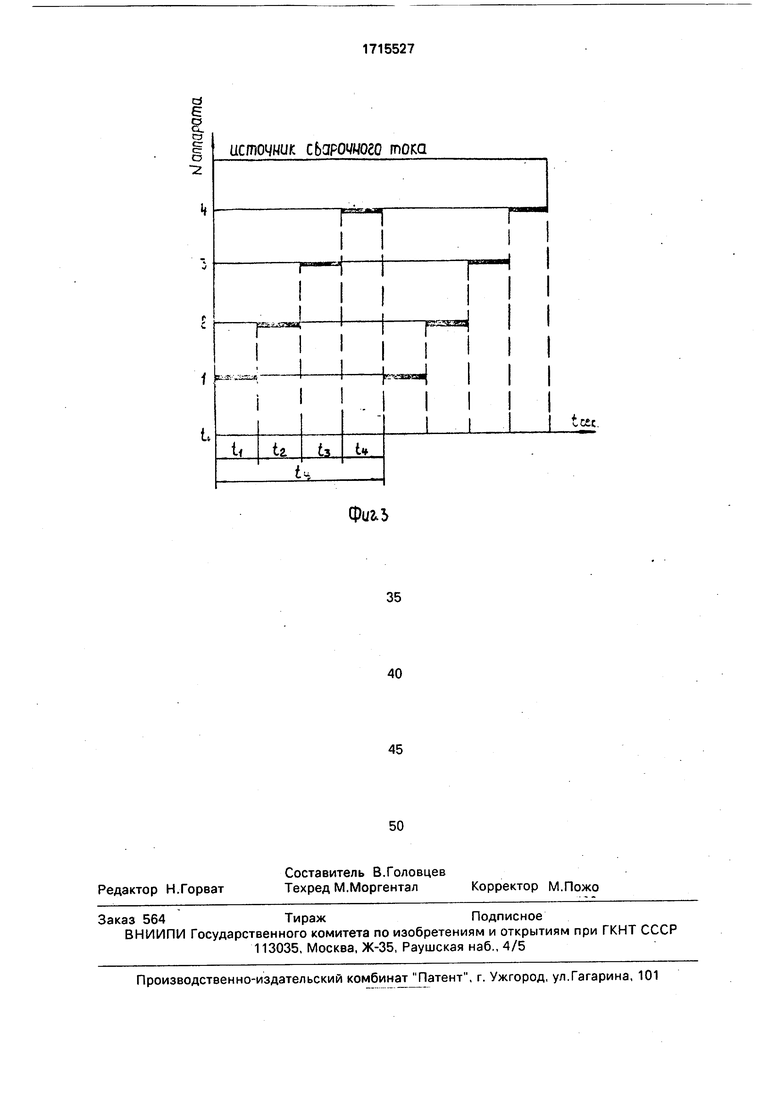

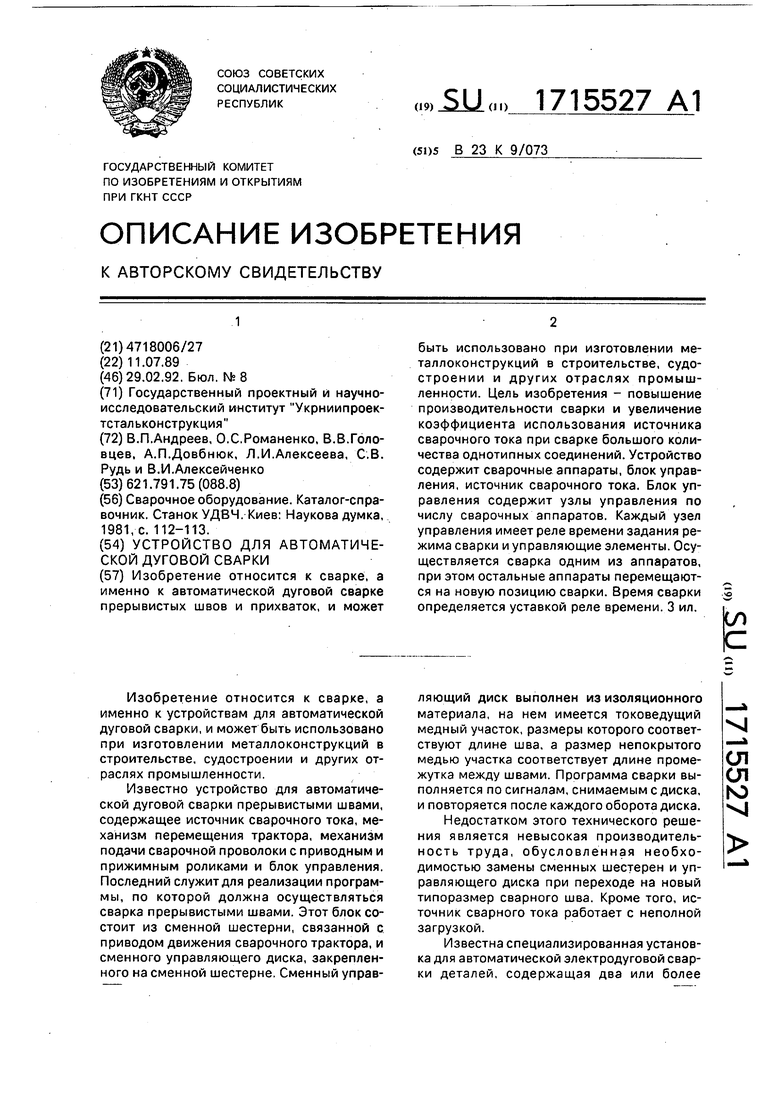

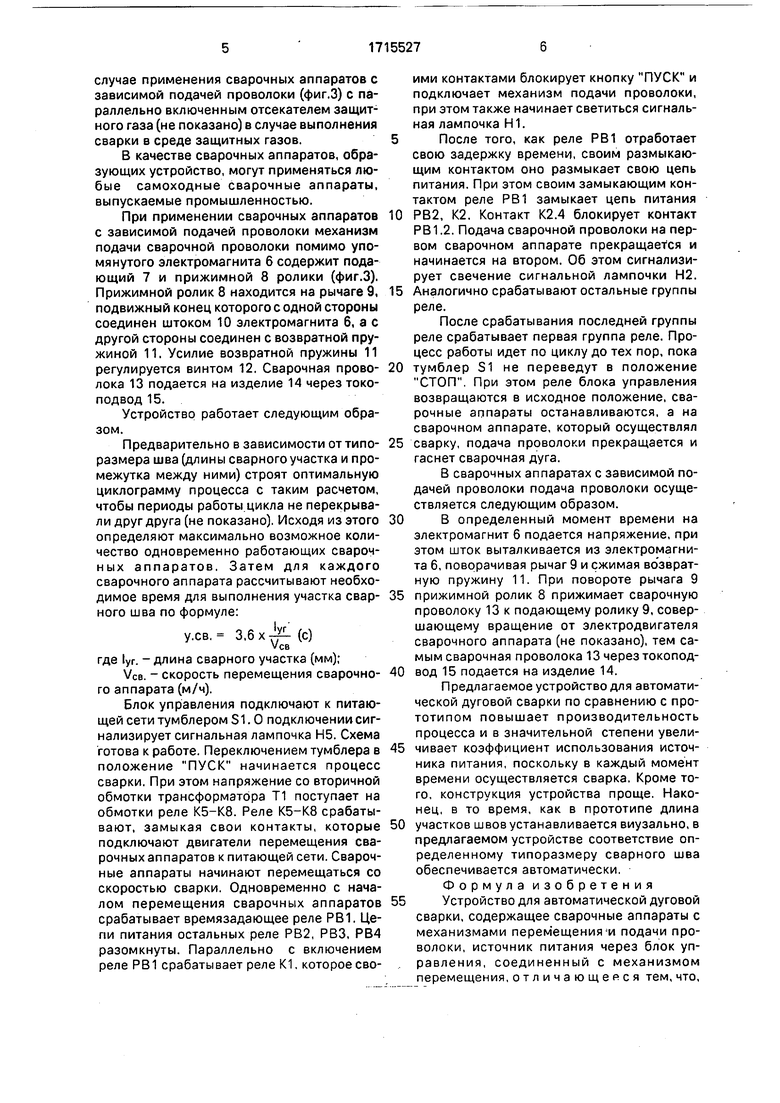

На фиг.1 показана функциональная схема устройства; на фиг.2 - принципиальная

электрическая схема блока управления; на

фиг.З - схема механизма подачи сварочной

проволоки аппарата с зависимой подачей.

Устройство содержит четыре аппарата

0 для дуговой автоматической сварки.

Блок управления устройством, соединенный с маломощным трансформатором 1, включает соответствующее (т.е. четыре) число цепей, в каждую из которых входит эле5 мент задержки 2, ключевой элемент 3 и управляющий элемент 4 (фиг.1). Элементы задержки 2 в цепях управления включены таким образом, чтобы осуществлялось последовательное циклическое включение оп0 ределенного управляющего элемента 4, передающего команды управления на соответствующий исполнительный механизм - механизм подачи 5 проволоки. Источник 6 питания является общим для всех четырех

5 сварочных аппаратов.

Блок управления принципиально выполнен на базе электромагнитных реле. Принципиальная электрическая схема блока управления показана на фиг.2. В блок

0 управления входят маломощный транфор- матор 1, элементы задержки 2, представляющие собой времязадающие реле РВ1-РВ4, ключевые элементы 3, представляющие собой контакты этих реле и тумбле5 ры S1 и S2, управляющие элементы 4, представляющие собой электромагнитные реле К1-4, замыкающие контакты которых осуществляют подачу команды на подачу сварочной проволоки. Реле К5-8, подклю0 ченные параллельно вторичной обмотке трансформатора Т1 через переключатель S1, осуществляют подачу команды на перемещение сварочных автоматов. Переключатель S2 Наладка, служит для наладки

5 сварочных аппаратов перед сваркой и подключает напрямую к вторичной обмотке трансформатора Т1 группу реле соответствующего сварочного аппарата. Индикаторные лампы Н1-Н4, включенные

0 параллельно каждой обмотке времязадаю- щих реле, сигнализируют о работе того или иного времязадающего реле, по времени их горения настраивают реле РВ1-РВ4 на необходимое время срабатывания.

5 Замыкающие контакты реле К1-К4 подключены в цепь питания электродвигателей подачи сварочной проволоки в сварочных аппаратах с независимой подачей сварочной проволоки (не показано), либо включены в цепь питания электромагнита 6 в

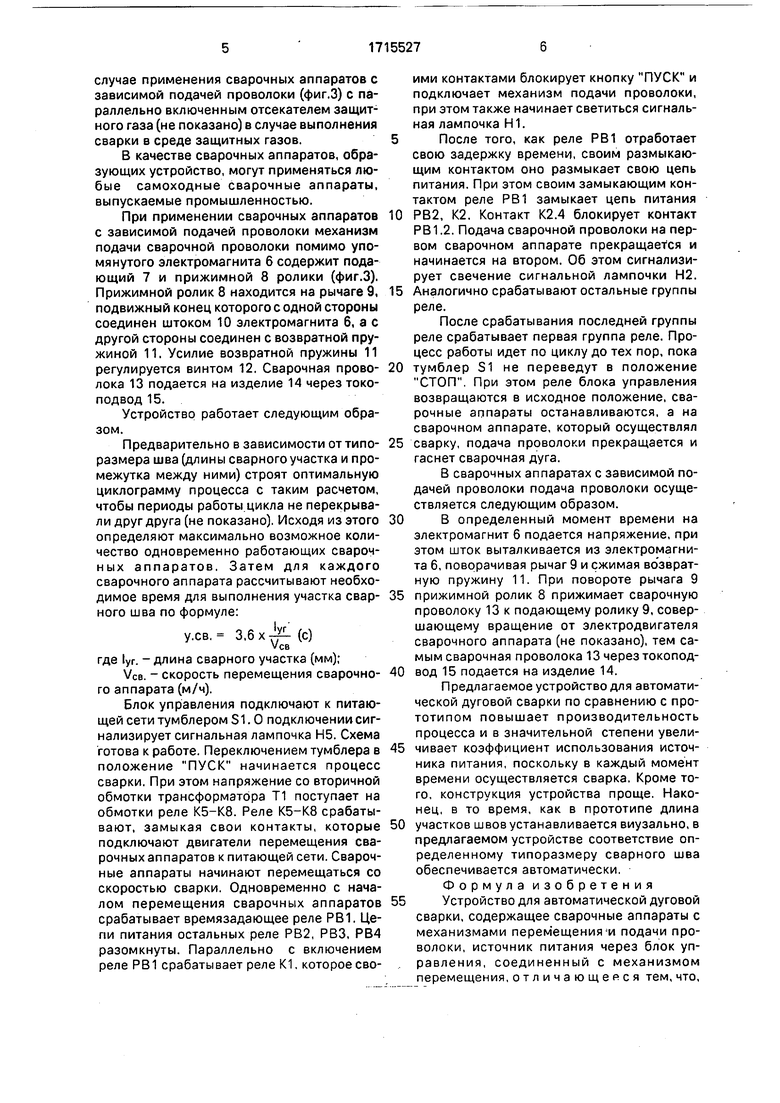

случае применения сварочных аппаратов с зависимой подачей проволоки (фиг.З) с параллельно включенным отсекателем защитного газа (не показано) в случае выполнения сварки в среде защитных газов.

В качестве сварочных аппаратов, образующих устройство, могут применяться любые самоходные сварочные аппараты, выпускаемые промышленностью.

При применении сварочных аппаратов с зависимой подачей проволоки механизм подачи сварочной проволоки помимо упомянутого электромагнита 6 содержит подающий 7 и прижимной 8 ролики (фиг.З). Прижимной ролик 8 находится на рычаге 9, подвижный конец которого с одной стороны соединен штоком 10 электромагнита 6, а с другой стороны соединен с возвратной пружиной 11. Усилие возвратной пружины 11 регулируется винтом 12. Сварочная прово- лока 13 подается на изделие 14 через токо- подвод 15.

Устройство работает следующим образом.

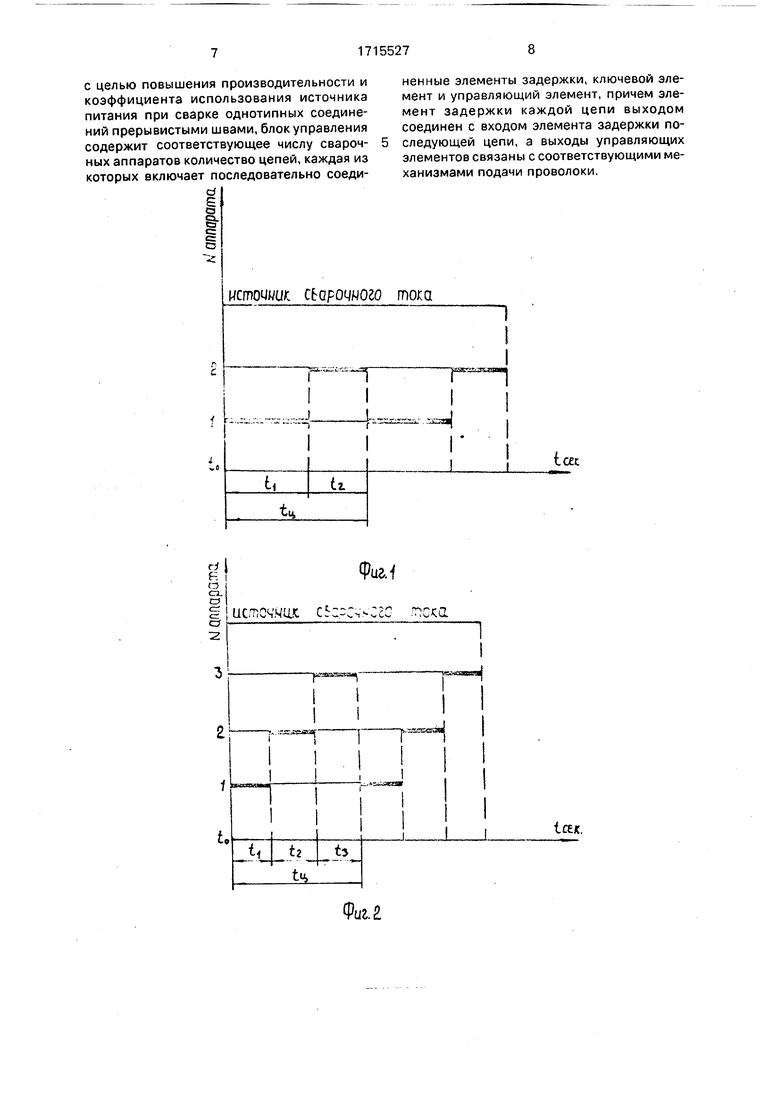

Предварительно в зависимости от типо- размера шва (длины сварного участка и промежутка между ними) строят оптимальную циклограмму процесса с таким расчетом, чтобы периоды работы цикла не перекрывали друг друга (не показано). Исходя из этого определяют максимально возможное количество одновременно работающих сварочных аппаратов. Затем для каждого сварочного аппарата рассчитывают необходимое время для выполнения участка свар- ного шва по формуле:

у.св. 3,6 (с)

VCB

где lyr. - длина сварного участка (мм);

VCB. - скорость перемещения сварочно- го аппарата (м/ч).

Блок управления подключают к питающей сети тумблером S1.0 подключении сигнализирует сигнальная лампочка Н5. Схема готова к работе. Переключением тумблера в положение ПУСК начинается процесс сварки. При этом напряжение со вторичной обмотки трансформатора Т1 поступает на обмотки реле К5-К8. Реле К5-К8 срабатывают, замыкая свои контакты, которые подключают двигатели перемещения сварочных аппаратов к питающей сети. Сварочные аппараты начинают перемещаться со скоростью сварки. Одновременно с началом перемещения сварочных аппаратов срабатывает времязадающее реле РВ1. Цепи питания остальных реле РВ2, РВЗ, РВ4 разомкнуты. Параллельно с включением реле РВ1 срабатывает реле К1, которое своими контактами блокирует кнопку ПУСК и подключает механизм подачи проволоки, при этом также начинает светиться сигнальная лампочка Н1.

После того, как реле РВ1 отработает свою задержку времени, своим размыкающим контактом оно размыкает свою цепь питания. При этом своим замыкающим контактом реле РВ1 замыкает цепь питания РВ2, К2. Контакт К2.4 блокирует контакт РВ1.2. Подача сварочной проволоки на первом сварочном аппарате прекращается и начинается на втором. Об этом сигнализирует свечение сигнальной лампочки Н2. Аналогично срабатывают остальные группы реле.

После срабатывания последней группы реле срабатывает первая группа реле. Процесс работы идет по циклу до тех пор, пока тумблер S1 не переведут в положение СТОП. При этом реле блока управления возвращаются в исходное положение, сварочные аппараты останавливаются, а на сварочном аппарате, который осуществлял сварку, подача проволоки прекращается и гаснет сварочная дуга.

В сварочных аппаратах с зависимой подачей проволоки подача проволоки осуществляется следующим образом.

В определенный момент времени на электромагнит 6 подается напряжение, при этом шток выталкивается из электромагнита 6, поворачивая рычаг 9 и сжимая возвратную пружину 11. При повороте рычага 9 прижимной ролик 8 прижимает сварочную проволоку 13 к подающему ролику 9, совершающему вращение от электродвигателя сварочного аппарата (не показано), тем самым сварочная проволока 13 черезтокопод- вод 15 подается на изделие 14.

Предлагаемое устройство для автоматической дуговой сварки по сравнению с прототипом повышает производительность процесса и в значительной степени увеличивает коэффициент использования источника питания, поскольку в каждый момент времени осуществляется сварка. Кроме того, конструкция устройства проще. Наконец, в то время, как в прототипе длина участков швов устанавливается виузально, в предлагаемом устройстве соответствие определенному типоразмеру сварного шва обеспечивается автоматически.

Формула изобретения

Устройство для автоматической дуговой сварки, содержащее сварочные аппараты с механизмами перемещения и подачи проволоки, источник питания через блок управления, соединенный с механизмом перемещения, отличающееся тем, что,

с целью повышения производительности и коэффициента использования источника питания при сварке однотипных соединений прерывистыми швами, блок управления содержит соответствующее числу сварочных аппаратов количество цепей, каждая из которых включает последовательно соеди- &

с:

ненные элементы задержки, ключевой элемент и управляющий элемент, причем элемент задержки каждой цепи выходом соединен с входом элемента задержки последующей цепи, а выходы управляющих элементов связаны с соответствующими механизмами подачи проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления сварочным полуавтоматом | 1985 |

|

SU1292960A1 |

| Сварочный полуавтомат | 1990 |

|

SU1754363A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1704977A1 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

| Устройство управления дуговой сваркой | 1987 |

|

SU1505705A1 |

| Устройство для дуговой связки по криволинейному контуру | 1979 |

|

SU891284A1 |

| СПОСОБ СВАРКИ С ПОМОЩЬЮ КОРОТКОГО ЗАМЫКАНИЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2217275C2 |

| Устройство для подачи сварочной проволоки | 1976 |

|

SU577107A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

Изобретение относится к сварке, а именно к автоматической дуговой сварке прерывистых швов и прихваток, и может быть использовано при изготовлении металлоконструкций в строительстве, судостроении и других отраслях промышленности. Цель изобретения - повышение производительности сварки и увеличение коэффициента использования источника сварочного тока при сварке большого количества однотипных соединений. Устройство содержит сварочные аппараты, блок управления, источник сварочного тока. Блок управления содержит узлы управления по числу сварочных аппаратов. Каждый узел управления имеет реле времени задания режима сварки и управляющие элементы. Осуществляется сварка одним из аппаратов, при этом остальные аппараты перемещаются на новую позицию сварки. Время сварки определяется уставкой реле времени. 3 ил. Ё

истеши сборочного mom

U

Фиг.1

tCEJC.

сз

в

о

источник сбарочного тош

L

| Сварочное оборудование | |||

| Каталог-справочник | |||

| Станок УДВЧ | |||

| Киев: Наукова думка, 1981, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1992-02-28—Публикация

1989-07-11—Подача