1

Изобретение относитс.ч к кузнечно-прессовому машиностроению, а именно к многопоточным рабочим машинам непрерывного действия для выполнения, например, прессовых операций.

Известна .многопоточная рабочая машина непрерывного действия, содержащая технологический ротор с симметрично расположенными относительно оси ротора и по его периферии зонами обработки с рабочими позициями для выполнения одинаковых операций, а также расположенные вокруг технологического ротора по каждую сторону зоны обработки роторы подачи заготовок и роторы выдачи готовых изделий, при этом каждый ротор подачи заготовок и ротор выдачи готовых изделий одной зоны обработки, а также часть технологического ротора размеш,ения одной зоны обработки обогнуты ветвью конвейера с размещенными на нем носителями деталей 1.

Данное устройство является наиболее близким к изобретению по техйической сущности и достигаемому результату.

В этой машине зоны обработки закрыты обратными ветвями конвейера, что

затрудняет ее обслуживание, так как перекрыт доступ к рабочим позициям.

Целью изобретения является улучшение условий обслуживания машины.

Указанная цель достигается тем, что в 5 машине начало и конец ветви конвейера, огибающего ротор подачи заготовок и ротор выдачи готовых изделий одной зоны, соединены соответственно с началом и концом другой ветви конвейера, огибающего роторы подачи заготовок и выдачи готовых из10 делий другой зоны в бесконечную цепь.

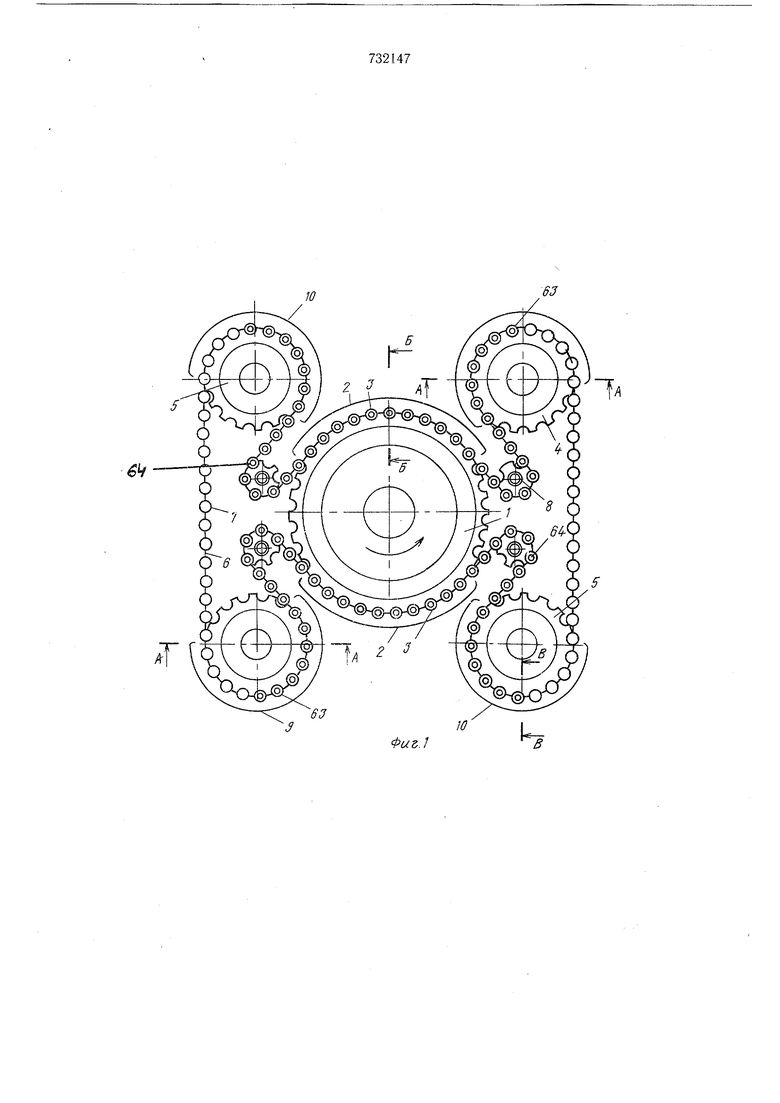

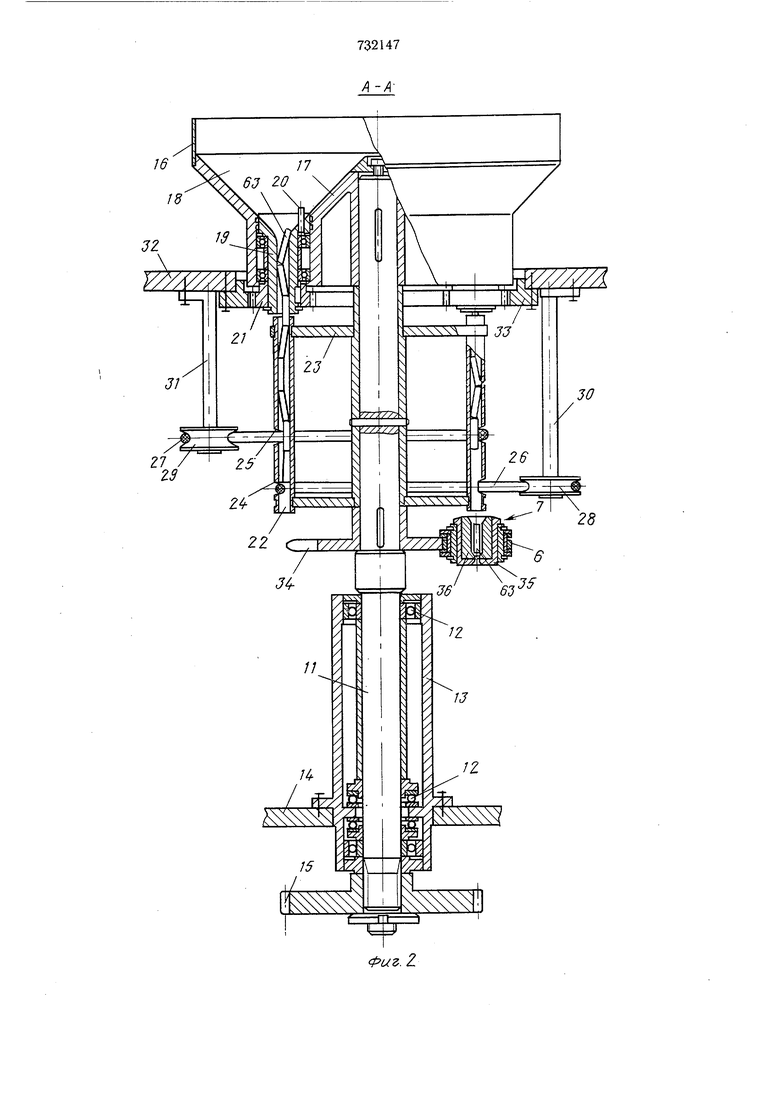

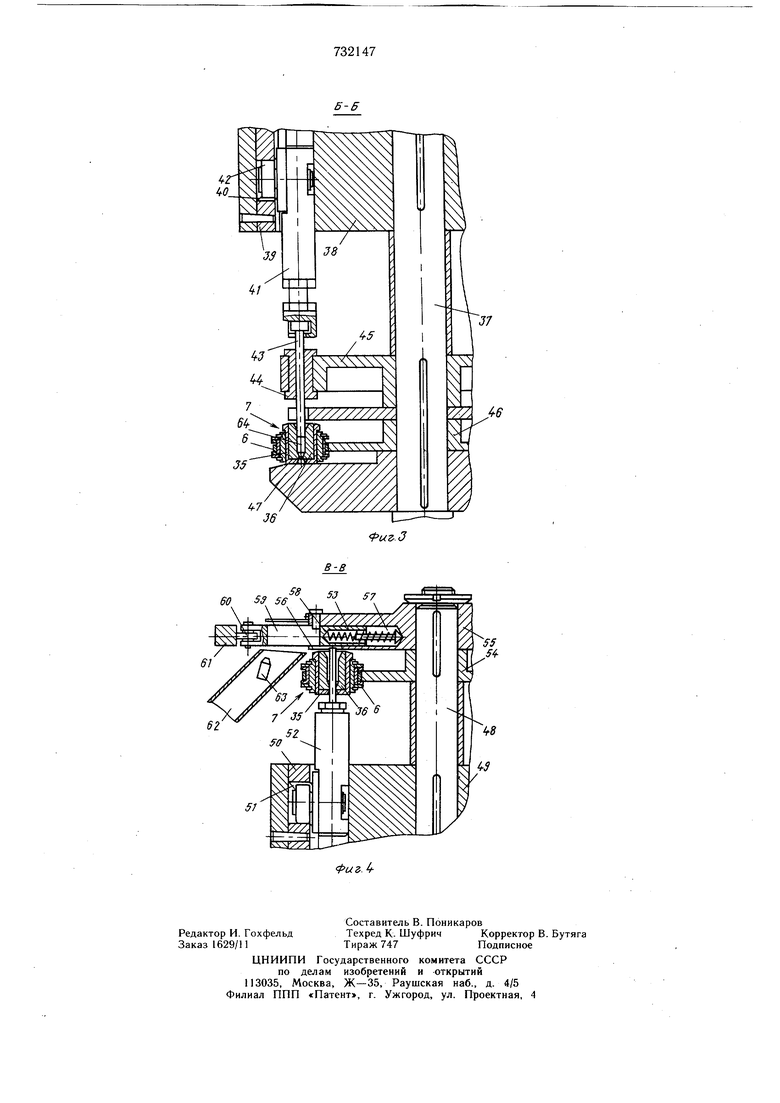

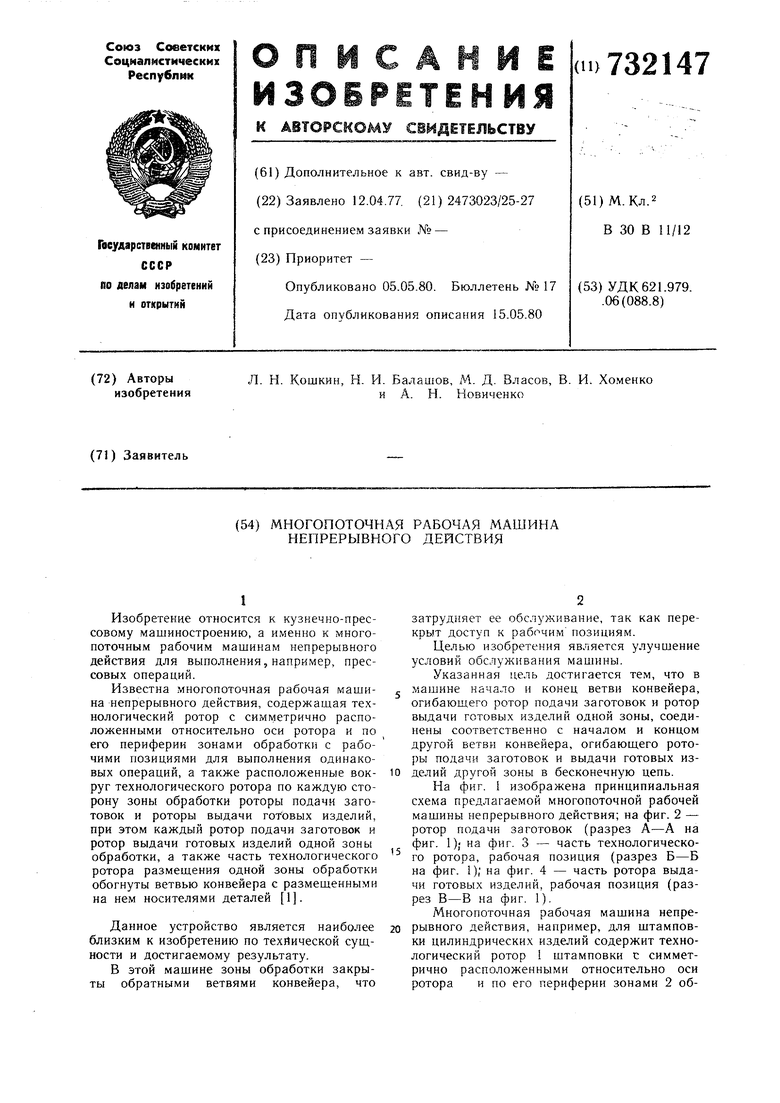

На фиг. 1 изображена принципиальная схема предлагаемой многопоточной рабочей машины непрерывного действия; на фиг. 2 - ротор подачи заготовок (разрез А-А на фиг. 1); на фиг. 3 - часть технологического ротора, рабочая позиция (разрез Б-Б на фиг. i); на фиг. 4 - часть ротора выдачи готовых изделий, рабочая позиция (разрез В-В на фиг. 1).

Многопоточная рабочая машина непрерывного действия, например, для штамповки цилиндрических изделий содержит технологический ротор 1 штамповки с симметрично расположенными относительно оси ротора и по его периферии зонами 2 обработки с рабочими позициями 3 для выполнения одинаковых операций, а также расположенные вокруг технологического ротора 1 по каждую зоны обработки 2 роторы 4 подачи заготовки и роторы 5 выдачи готовых изделий. При этом каждый ротор 4 подачи заготовок и ротор 5 выдачи готовых изделий одной зоны 2, а также часть технологического ротора 1 размещения одной зоны обработки обогнуты ветвью конвейера 6 с размещенными на нем носителями 7 деталей. Начало и конец ветви конвейера 6, огибающего ротор 4 подачи заготовок и ротор 5 выдачи готовых изделий одной зоны 2, соединены соответственно с началом и концом другой ветви конвейера 6, огибающего ротора 4 подачи заготовок и роторы 5 выдачи готовых изделий другой зоны 2 в бесконечную цепь. Все роторы 1, 4 и 5 кинематически связаны общим приводом (не показан), который приводит их во вращение вокруг центральных осей, а конвейер 6 получает движение, синхронное этому вращению. Натяжение конвейера 6 обеспечивается за счет звездочек 8. При такой конструкции многопоточной рабочей машины зоны обработки 2 технологического ротора 1 открыты и доступны для обслуживания. Кроме того, конвейер 6 имеет достаточно большие зоны 9 и 10 его зацепления с роторами 4 и 5, что обеспечивает благоприятные условия для подачи заготовок в носителе 7 конвейера 6 и выдачи готовых изделии из них. Каждый из роторов 4 подачи заготовок содержит вертикальный вал 11, который установлен на подшипниках 12, расположенных в стакане 13, который жестко крепится к нижней части станины 14. К нижнему концу вала 11 жестко прикреплено приводное зубчатое колесо 15. В верхней части роторов 4 установлен жестко соединенный с валом 11 бункер 16 для заготовок. Бункер 16 имеет профилированное дно 17 с конусообразной круговой выемкой 18, в которой на равных расстояниях по окружности размещены с возможностью вращения втулки 19. Каждая втулка 19 имеет сквозное отверстие с конусообразным расширением в верхней части, в которое установлен ворошитель 20. В нижней части втулки 19 жестко установлено зубчатое колесо 21. Под каждой втулкой 19 соосно ей расположена приемная трубка 22 с центральным сквозным отверстием. Приемные трубки 22 установлены в держателе 23, жестко соединенном с валом 11. Каждая трубка 22 имеет две прорези 24 и 25, расположенные одна над другой на расстоянии, равном примерно 1,5 длины заготовки. В эти прорези помещены замкнутые эластичные ремни 26 и 27 таким образом, что на противоположных сторонах ротора образованы две зоны, в одной из которых (соответствующей зоне 9) нижняя прорезь 24 является свободной, а верхняя прорезь 25 охвачена ремнем 27. В другой зоне, наоборот, нижняя прорезь 24 охвачена ремнем 26, а верхняя прорезь 25 является свободной. Для натяжения замкнутых ремней 26 и 27 используются ролики 28 и 29, которые посредством стоек 30 и 31 жестко закреплены к верхней части станины 32. К верхней станине 32 также неподвижно прикреплено зубчатое колесо 33 с внутренним зацеплением, так что все зубчатые колеса 21 втулок 19 входят с ним в зацепление. В средней части ротора 4 выще стакана 13 смонтирована жестко с валом 11 звездочка 34,сцепленная с конвейером 7 так, что образована зона зацепления, соответствующая зоне 9, в которой носители 7 конвейера 6 расположены соосно трубками 21. Каждый носитель 7 конвейера 6 содержит втулку 35 с запрессованной в нее матрицей 36, причем в нижней части втулка 35 и матрица 36 имеют сквозные соосные отверстия. Втулка 35 расположена в гнезде конвейера 6 с возможностью вертикального подъема. Технологический ротор 1 штамповки изделий содержит вал 37, в верхней части которого прикреплен цилиндрический барабан 38. Концентрично барабану 38 установлен неподвижный цилиндрический кулачок 39 с круговым пазом 40. На периферии барабана 38 на равных расстояниях по окружности расположены ползуны 41 с роликами 42, помещенными в паз 40 кулачка 39. Каждый ползун 41 соединен с пуансоном 43, который размещен в направляющей втулке 44, закрепленной в держателе 45. Последний жестко соединен с валом 37. В средней части ротора 1 жестко с 33,0, 37 соединена звездочка 46. Звездоч 46 сцеплена с конвейером 6 таким образом, что на разных сторонах ротора 1 образованы две зоны, в которых носители 7 конвейера 6 располагаются под пуансонами 43 и соосно им. Ниже звездочки 46 на вале 37 ротора 1 жестко прикреплен опорный диск 47, выполненный так, что при зацеплении конвейера 6 до звездочки 46 его верхняя поверхность расположена незначительно выше дна втулок 35. Каждый ротор 5 выдачи готовых изделий содержит вал 48, к нижней части которого прикреплен цилиндрический барабан 49. Концентрично барабану 49 установлен цилиндрический кулачок 50 с круговым пазом 31. На периферии барабана 49 равномерно по окружности размещены ползуны 52 с роликами, помещенными в паз 51 кулачка 50. Каждый ползун 52 в своей верхней части снабжен выталкивателем 53 готовых изделий. Над барабаном 49 жестко прикреплена к валу 48 звездочка 54, сцепленная с конвейером 6 так, что образованы зоны зацепления, соответствующие зонам 10, в которых носители 7 конвейера 6 располагаются над ползунами 52 и соосно им. Выше звездочки 54 на валу 48 ротора 1 жестко смонтирован опорный диск 55, на периферии которого по окружности над каждым выталкивателем 53 имеются выемки 56. В каждой такой выемке 56 в радиальном направлении к центру диска 55 выполнены глухие отверстия 57, в которых помещены подпружиненные горизонтальные упоры 58. Каждый упор 58 имеет в средней части прорезь 59, а внешняя его конечная часть снабжена роликом 60, который находится в контакте с неподвижным цилиндрическим кулачком 61. Вблизи зон 10 роторов 5 установлены лотки 62 сборников готовой продукции.

Машина работает следуюшим образом.

При включении машины ее роторы 1, 4 и 5 получают синхронное врашение посредством обшего привода и приводных зубчатых колес, одновременно движется по замкнутой траектории сцепленный с ними конвейер 6 с носителями 7. При этом роторы 4 обеспечивают снабжение заготовками 63 обоих технологических потоков обработки на зонах 2 ротора штамповки 1, что происходит следуюшим образом. Через соответствующие зубчатые колеса 15 каждого ротора 4 приводятся во вращение бункеры 16 с заготовками 63. При вращении каждого бункера 16 зубчатые колеса 21 втулок 19 взаимодействуют с зубчатым колесом 33, в результате чего втулки 19 получают вращение вокруг их вертикальных осей. Вороши-гели 20 при этом будут воздействовать на заготовки 63 в бункере 16, способствуя их западанию под действием их веса в сквозные отверстия втулок 19 и через них в приемные трубки 22. Замкнутые ремни 26 и 27 тут же будут вращаться через ролики 28 и 29 под действием сил трения и сцепления в прорезях 24 и 25 приемных трубок 22. При этом в тех зонах роторов 4, где они не сцеплены с конвейером 7, столб заготовок в каждой приемной трубке 22 будет полностью отсечен ремнем 26. В зонах 9 сцепления конвейера 6 с роторами 4 столб заготовок в каждой приемной трубке 22 отсекается ремнем 27 от его свободного выхода наружу за исключением самой нижней заготовки, которая под действием ее веса свободно выпадзет из трубки 22 и западает в соответствующую ей матрицу 36 носителя 7 конвейера 6.

По мере движения конвейера 6 носители 7 с заготовками 63 перемещаются из зон 9 в зоны 2 сцепления конвейера 7 с ротором 1 штамповки изделий. При этом втулки 35 носителей 7 набегают в указанных зонах на опорный диск 47 и незначительно приподнимаются из носителей 7 конвейера 6. Под действием кулач1 а 39 каждый ползун 41 движется вниз, пуансон 43 входит в матрицу 36, и при дальнейшем движении пуансона 43 вниз происходит штамповка заготовки 63 в матрице 37. Усилие прессовой операции при этом будет восприниматься опорным диском 47. Затем под действием кулачка 39 ползуны 41 с пуансонами 43 поднимаются вверх, и носители 7 с готовыми изделиями 64 выходят из зон обработки 2 и направляются к зонам 10 сцепления конвейера 6 с роторами 5, обеспечивающими выгрузку готовых изделий из обоих технологических потоков. При этом носители 7 располагаются над ползуи нами 52, которые под действием кулачка 50 поднимаются вверх, выталкивают изделия 64 из матриц 36. Упоры 58 под действием кулачка 61 находятся во взведенном состоянии в отверстиях 57 диска 65. Когда готовое изделие 64 полностью выj ходит из матрицы 36 и входит в выемку 56 и прорезь 59, упоры 58 под действием пружины двигаются во внешнюю сторону ротора, удаляя тем самым изделия 64 через лоток 62 в сборник готовой продукции. Затем по мере движения конвейера 6 ползуны 52 опускаются, выталкиватели 53 выходят из матриц 35 и носители 7 направляются из зон 10 роторов 5 выгрузки готовых изделий к зонам 9 роторов 4 подачи заготовок, после чего описанный техноло5 гический цикл повторяется. .

Использование предлагаемой многопоточной рабочей машины непрерывного действия позволит улучшить ее обслуживание.

Формула изобретения

Многопоточная рабочая машина непрерывного действия, содержащая технологический ротор с симметрично расположенными относительно оси ротора и по его периферии зонами обработки с рабочими позициями для выполнения одинаковых операций, а также расположенные вокруг технологического ротора по каждую сторону зоны обработки роторы подачи заготовок

и роторы выдачи готовых изделий, при этом каждый ротор подачи заготовок и ротор выдачи готовых изделий одной зоны обработки, а также часть технологического ротора размещения зоны обработки обогнуты

ветвью конвейера с размещенными на нем носителями деталей, отличающаяся тем, что, с целью улучшения условийобслуживания, начало и конец ветви конвейера, огибающего ротор подачи заготовок и ротор выдачи готовых изделий одной зоны, соединены соответственно с началом и концом другой ветви конвейера, огибающего роторы подачи заготовок и выдачй готовых изделий другой зоны в бесконечную цепь.

Источники информации, принятые во внимание при экспертизе 1. Клусов И. А. и др. Роторные линии. М., «Машиностроение, с. 35, рис. 16, 1969 (прототип).

16

А-АФиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Роторно-конвейерный автомат | 1979 |

|

SU856747A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Рабочий ротор | 1979 |

|

SU863409A1 |

| Роторно-конвейерная линия | 1987 |

|

SU1706837A1 |

Авторы

Даты

1980-05-05—Публикация

1977-04-12—Подача