Изобретение относится к порошковой металлургии, в частности к способам получения карбидов и твердых сплавов на их основе из вторичного сырья, и может быть использовано при изготовлении режущего инструмента и быстро изнашивающихся конструкционных деталей.

Цель изобретения - упрощение технологического процесса регенерации и повышение эксплуатационной стойкости регенерированных твердых сплавов.

В способе регенерации кусковых отходов твердых сплавов, включающем окисление, карбидизацию, размол, прессование и спекание карбидизацию проводят в угле- родсодержащей атмосфере, общее количество углерода в которой определяется соотношением

Ig С 0,084 Ig (Co) + 2,12, где С - количество углерода, г на 1 кг отходов;

Со - количество кобальта в твердом сплаве, мас.%.

При этом карбидизацию проводят в две стадии: первую стадию при температуре 900-1000°С, удельным расходом контролиXIГО 00 Сл)

руемой атмосферы 2,2-2,6 м /ч и содержании углерода 46,7-72,1 г на 1 кг обрабатываемого материала, вторую - при температуре 800-900°С, удельном расходе контролируемой атмосферы 1,6-1,8 м /ч и содержании углерода 74,2-82,4 г на 1 кг обрабатываемого материала.

Способ осуществляют следующим образом.

Кусковые отходы твердого сплава определенной марки (ВК6, ВК15, и т.д.) окисляют на воздухе или в среде кислорода до получения рыхлого оксидного продукта. Окислы загружают в лодочки и подвергают карбиди- зации в углеродсодержащей газовой среде (например, содержащей метан СН4 в две стадии). При этом первую стадию проводят при температуре 900-1000°С в атмосфере, содержащей 46,7-72,1 г углерода на 1 кг перерабатываемого материала и удельном расходе газа 2,2-2,6 м3/ч-кг. Вторую стадию осуществляют при температуре 800-900°С в атмосфере, содержащей 74,2...82,4 г углерода на 1 кг перерабатываемого материала и удельном расходе газа 1,6-1,8 м /ч-кг.

Проведение карбидизации в газовой атмосфере позволяет совместить операции восстановления и карбидизации, исключить операцию смещения оксидного продукта с сажей. Кроме того, процесс газотермической карбидизации является низкотемпературным, скоростным и позволяет осуществлять автоматическое регулирование состава газа и получаемого продукта. Благодаря указанным преимуществам процесс регенерации значительно упрощается.

Так как свойства твердых сплавов, получаемых как из традиционного сырья, так и из отходов, в первую очередь, зависят от фазового состава твердосплавных смесей, определяемого содержанием в них углерода, то для достижения высокой эксплуатационной стойкости (по крайней мере не ниже аналогичных свойств у стандартных твёрдых сплавов) в предлагаемом способе содержание углерода в газовой атмосфере определяют из соотношения, позволяющего учесть изменение состава перерабатываемого материала (марку твердого сплава).

Ig С 0,084 Ig (Co)+ 2,12, где С - количество углерода, г на 1 кг отходов;

Со - количество кобальта в твердом сплаве, мас.%.

Для равномерного распределения углерода и получения преимущественно двухфазного продукта после карбидизации, (1МС+Со), а следовательно, повышения эксплуатационных свойств процесс предлагается проводить в две стадии. Первая стадия

проводится с более высоким удельным расходом атмосферы, способствующим лучшему омыванию частиц обрабатываемого материала свежим газом и быстрому отводу продуктов реакции. При этом учитывается, также более высокая энергия образования Л/2С по сравнению с WC, что обусловило выбор более высоких температур (900- 1000°С) на этой стадии.

Для предотвращения блокировки поверхности реагирующих частиц тонким слоем сажистого углерода и перевода реакции из газовой фазы в твердофазную (что снижает скорость реакции) первую стадию пред- лагается проводить в атмосфере с пониженным содержанием углерода 46,7- 74,2 г на 1 кг обрабатываемого материала.

Применение на второй стадии более низких температур (800-9QO°C) и использо- вание атмосфер с повышенным количеством углерода вызвано необходимостью получения монокарбидного (WС) продукта с низким содержанием свободного углерода, что позволяет достичь у изделий, изготов- ленных из таких материалов, высоких эксплуатационных характеристик.

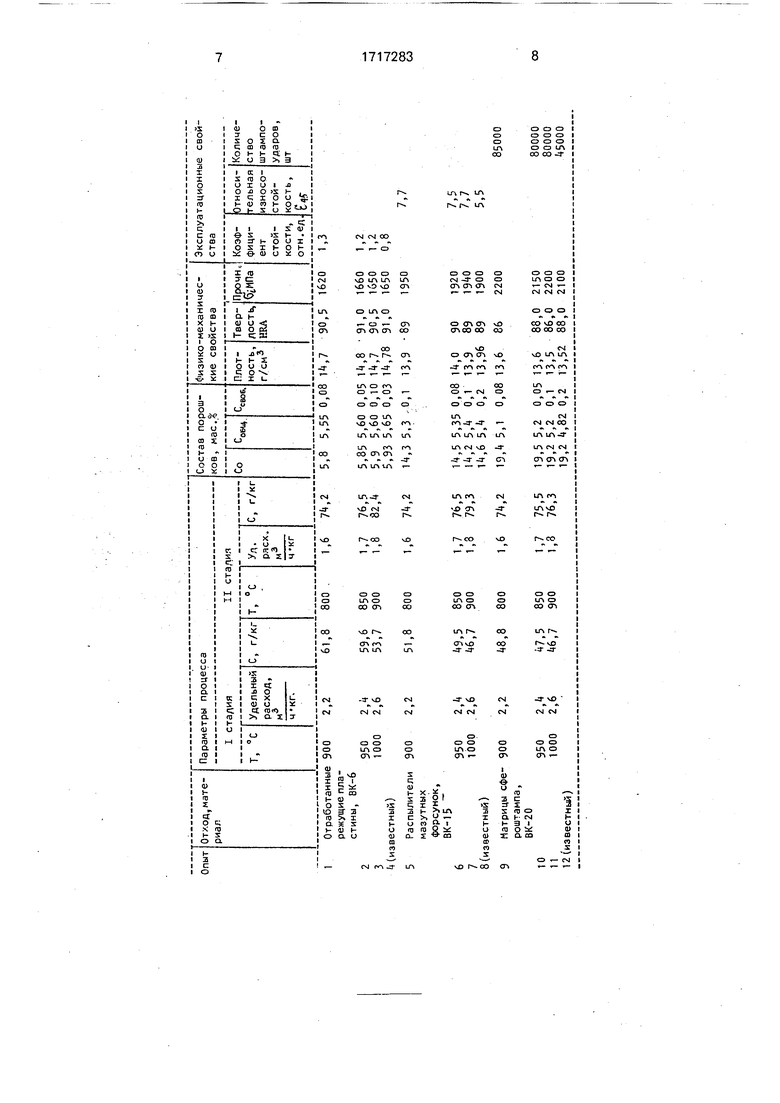

П р и м е р 1. Отработанные режущие пластины из твердого сплава ВК 6 окисляют на воздухе при 900°С в течение 5ч. Получен ные оксиды загружают в лодочки и подвергают газотермической карбидизации в двухзонной проходной печи при следующих параметрах:

Температура первой зоны950°С

Удельный расход

атмосферы2,4 м3/ч-кг

Содержание СЩ

в атмосфере5об.%

Время выдержки2 ч

Температура второй зоны. 850°С

Удельный расход

атмосферы1,7м3/ч-кг

Содержание ChU

в атмосфере8об.%

Время выдержки1 ч

Полученные после карбидиза ции порошки подвергают непродолжительному размолу (48 ч) в барабанной мельнице в среде спирта. Высушенные твердосплавные смеси отшихтовывают от шаров, смешивают с пластификатором, гранулируют и прессуют штабики для получения стандартных образцов 5 х 5 х 35 и режущие пластины формы 02271. Заготовки спекают в вакууме ( мм рт.ст.) при 1430°С в течение 1 ч,

В таблице приведены параметры газо- термической карбидизации, состав и физико-механические свойства регенерированного твердого сплава, а также результаты эксплуатационных испытаний режущих пластин при продольном точении чугуна, при скорости резанья 120 м/мин и сечении среза 0,2 х 1,0 мм /об (критерий износа 0,8 мм).

Пример2. Те же пластины, что в примере 1 регенерируют по известному способу после окисления восстанавливают полученные порошки в водороде, смешивают с ламповой сажей, гомогенизируют в ба- рабанной мельнице в течении 5 ч и отжигают ступенчато в интервале температур 200 - 850°С в течение 8 ч в среде диссо- циированного аммиака.

После карбидизации аналогично технологии примера 1 изготавливают стандартные штабики и режущие пластины.

Примерз. Отработанные распылите- ли мазутных форсунок, изготовленных из сплава ВК-15, окисляют аналогично примеру 1 на воздухе в течении 5 ч, при 900°С. Полученные оксиды затем подвергают газотермической карбидизации при следующих параметрах.

Из полученных после карбидизации порошков аналогично технологии, описанной в примере 1, изготавливают стандартные штабики размером 5 х 5 х 35 и образцы размером 15 х 20 х 4,5 для определения относительной износостойкости Ј45 (относительно стали 45).

П р и м е р 4. Те же материалы обработаны по известному способу.

П р и м е р 5. Отработанные матрицы сфероштампа изготавливают из сплава В К 20, извлекают из обоймы и окисляют на воздухе при 900°С в течении 12 ч. Полученные оксиды затем подвергают газотермической карбидизации.

Из полученных после карбидизации порошков согласно технологии примера 1 изготавливают стандартные штабики 5 х 5 х 35 и матрицы сфероштампа. После этого матрицы подвергают испытаниям непосредственно в условиях эксплуатации и определяют количество штампоударов до износа матрицы.

Таким образом, как видно из табличных данных, только при предложенных параметрах газотермической карбидизации у реге- нерированных твердых сплавов достигается требуемый состав и стандартные свойства.

Формула изобретения

Способ регенерации кусковых отходов вольфрамокобальтовых твердых сплавов, включающий окисление, карбидизацию, размол, прессование, спека ние, отличающийся тем, что, с целью упрощения технологического процесса и повышения эксплуатационной стойкости регенерированных твердых сплавов, карбидизацию проводят в контролируемой углеродсодер- жащей атмосфере в две стадии, сначала при температуре 900-1000°С, удельном расходе контролируемой атмосферы 2.2-2,6 м3/ч и содержании углерода 46,7-72,1 г на 1 кг обрабатываемого материала, затем при температуре 800-900 °С, удельном расходе контролируемой атмосферы 1,6-1.8 м /ч и содержании углерода 74,2-82,4 г на 1 кг обрабатываемого материала, при этом общее количество углерода в контролируемой атмосфере выбирают из соотношения

Ig С -0,084 lg(Co) + 2.12. где С - количество углерода, г на 1 кг обрабатываемого материала;

Со - количество кобальта в твердом сплаве, мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ВОЛЬФРАМОКОБАЛЬТОВЫХ ТВЕРДЫХ СПЛАВОВ | 1991 |

|

RU2026158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ТУГОПЛАВКИХ КОМПОЗИЦИЙ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1992 |

|

RU2086358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ТУГОПЛАВКИХ КОМПОЗИЦИЙ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1992 |

|

RU2068320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ИЛЬМЕНИТА | 1999 |

|

RU2145270C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1995 |

|

RU2079564C1 |

| Способ регенерации карбидсодержащих отходов твердых сплавов | 1976 |

|

SU778285A1 |

| Способ получения твердых сплавов на основе молибден-вольфрамовых карбидов | 1987 |

|

SU1454572A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМОВОГО ПОРОШКА | 2008 |

|

RU2362654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ ПРОСТЫХ И СЛОЖНЫХ МОНОКАРБИДОВ VIА ГРУППЫ МЕТАЛЛОВ СО СВЯЗКОЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2015190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 1991 |

|

RU2028273C1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения карбидов и твердых сплавов на их основе из вторичного сырья. Целью изобретения является упрощение технологического процесса и повышение эксплуатационной стойкости регенерированных твердых сплавов. Сущность способа заключается в том, что общее количество углерода вуглеродсодержащей контролируемой атмосфере при карбидизации определяется соотношением Ig ,084 Ig (Co) + + 2,12, где С- количество углерода, г на 1 кг отходов; Со - количество кобальта в твердом сплаве, мае.%. При этом карбидизацию проводят в две стадии: первую - при температуре 900-1000°С, удельном расходе атмосферы 2,2-2,6 м /ч и содержании углерода 46,7-72,1 г на 1 кг обрабатываемого материала; вторую - при температуре 800-900°С, удельном расходе атмосферы 1,6-1,8 м3/ч и содержании углерода 74,2- 82,4 г на 1 кг обрабатываемого материала. 1 табл. сл с

| Авторское свидетельство СССР NS 1014281, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Балакир Е.А | |||

| и др | |||

| Разработка технологии получения вольфрамокобальтовых твердых сплавов методом термохимической переработки вторичного сырья | |||

| - В сб | |||

| Новые технологические процессы в порошковой металлургии | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Киев, 12-22 ноября 1985 | |||

| К., 1986, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1992-03-07—Публикация

1990-01-29—Подача