I

Изобретение относится к технологии машиностроения, а именно к устройствам для механической обработки деталей на мета 1лоре)чущих станках, и может быть использовано в промышленности на машиностроительных заводах для обработки требующих деления поверхностей мелких цилиндрических Деталей, имеющих на необрабатываемом конце стержня утолщение (головку), например для фрезерования профильных выборок многоперых ключей двеф)ных замков.

Известно мгономестное делительное устройство, содержащее несколько параллельно расположенных шпинделей, связанных с общим приводом их поворота , делительные диски с клиновыми пазами, клиновые фиксаторы и приспособления для закрепления деталей, соосные шпинделям РЗ.

Это устройство обладает общим для всех устройств данного типа (с размещением делительного диска на шпинделе; недостатком - большим межцент ровым расстоянием между шпинделями, не позволяющим сократить машинное время операции за счет перебега и холостого хода режущего инструмента при обработке мелких деталей. Этот недостаток вызывается тем, что при установке делительного диска на шпинделе нельзя существенно уменьшить габариты диска, так как через его

10 отверстие проходит шпиндель и подвижные элементы механизма закрепления, детали.

Кроме , известное устройство имеет сложную конструкцию и большие ,

«$ габариты, а его цанговый механизм закрепления не может использован для закрепления мелких цилиндрических деталей, имеющих на необрабатываемо) конце стержня утолщение

20 (головку), например многоперого ключа дверных замков.

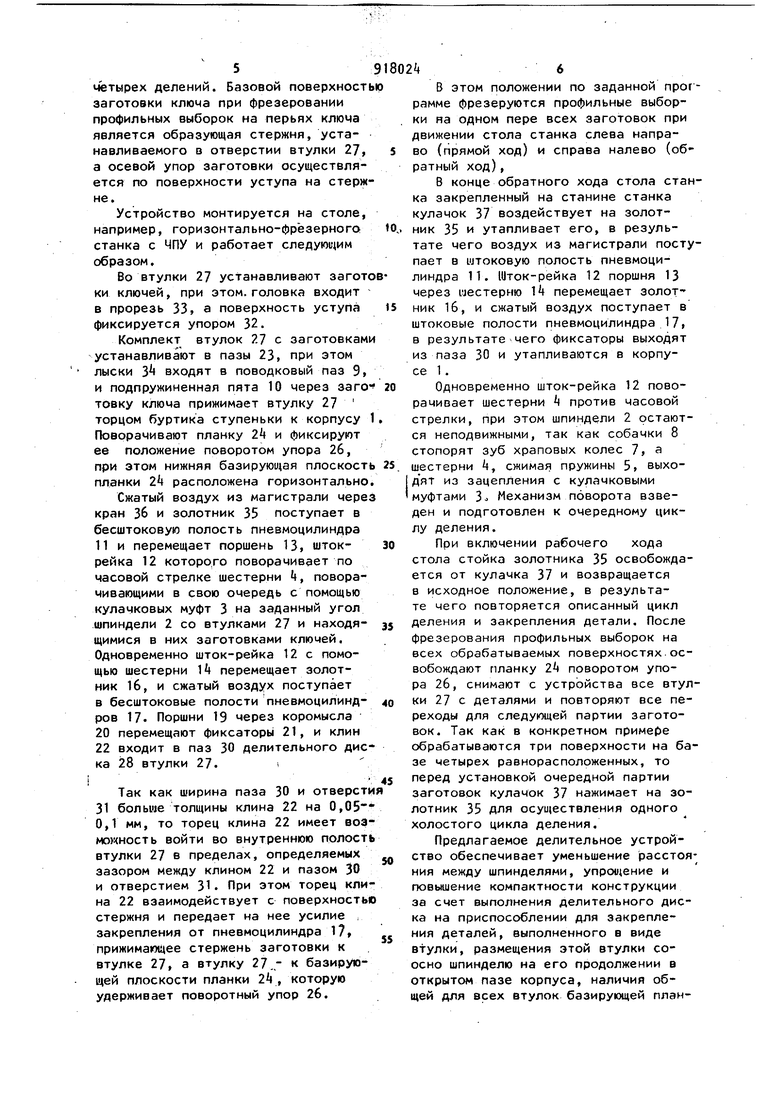

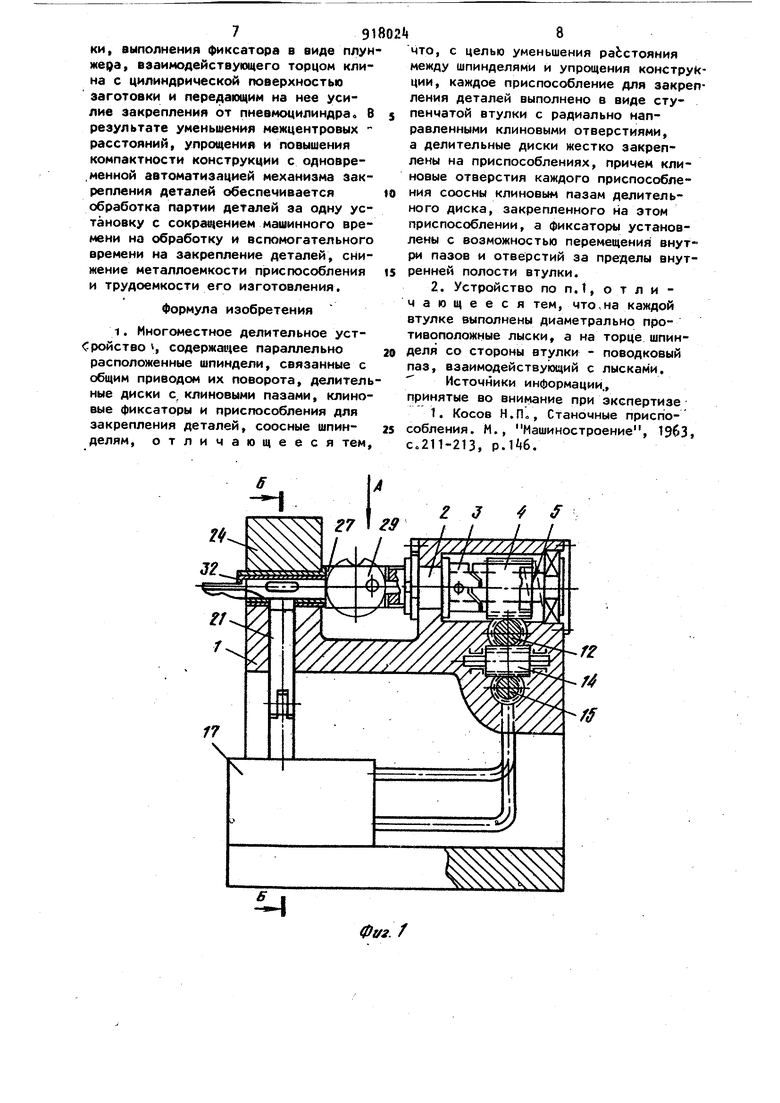

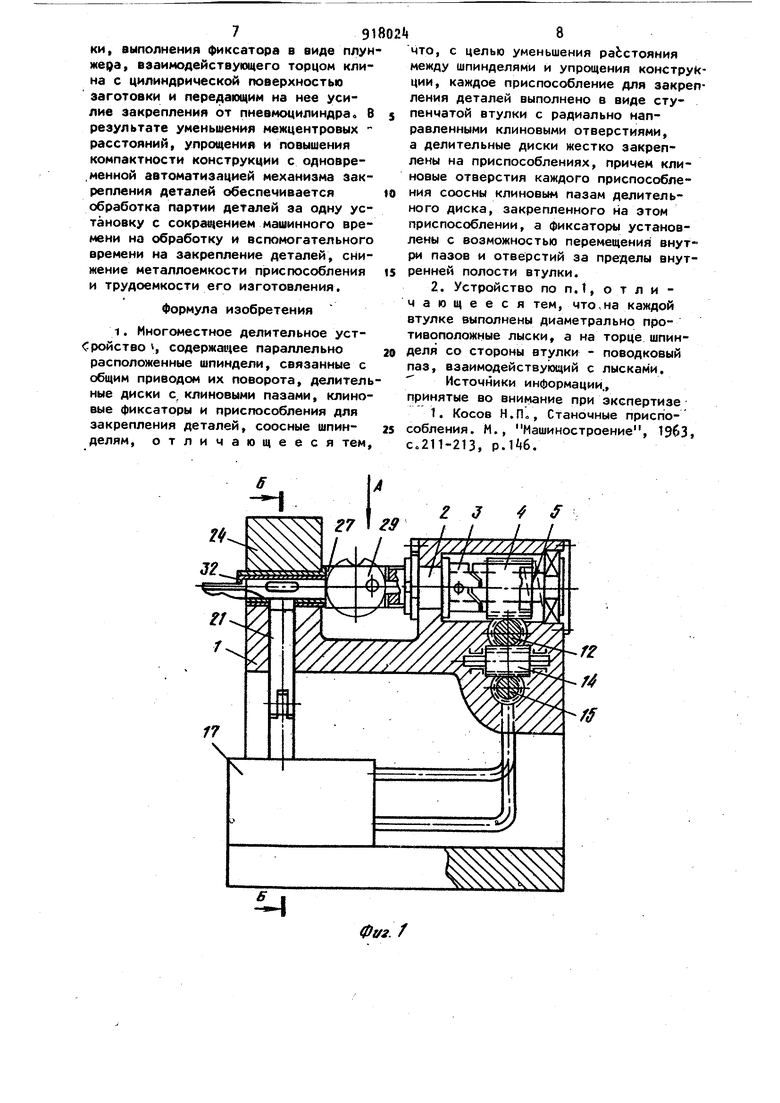

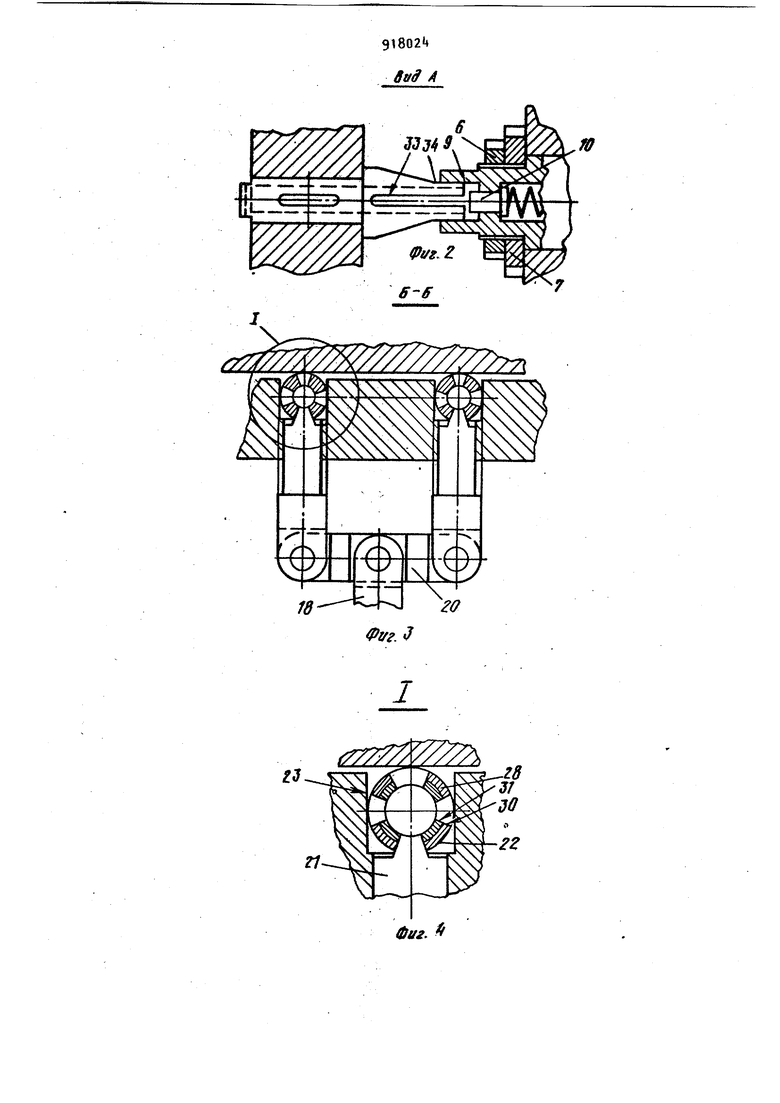

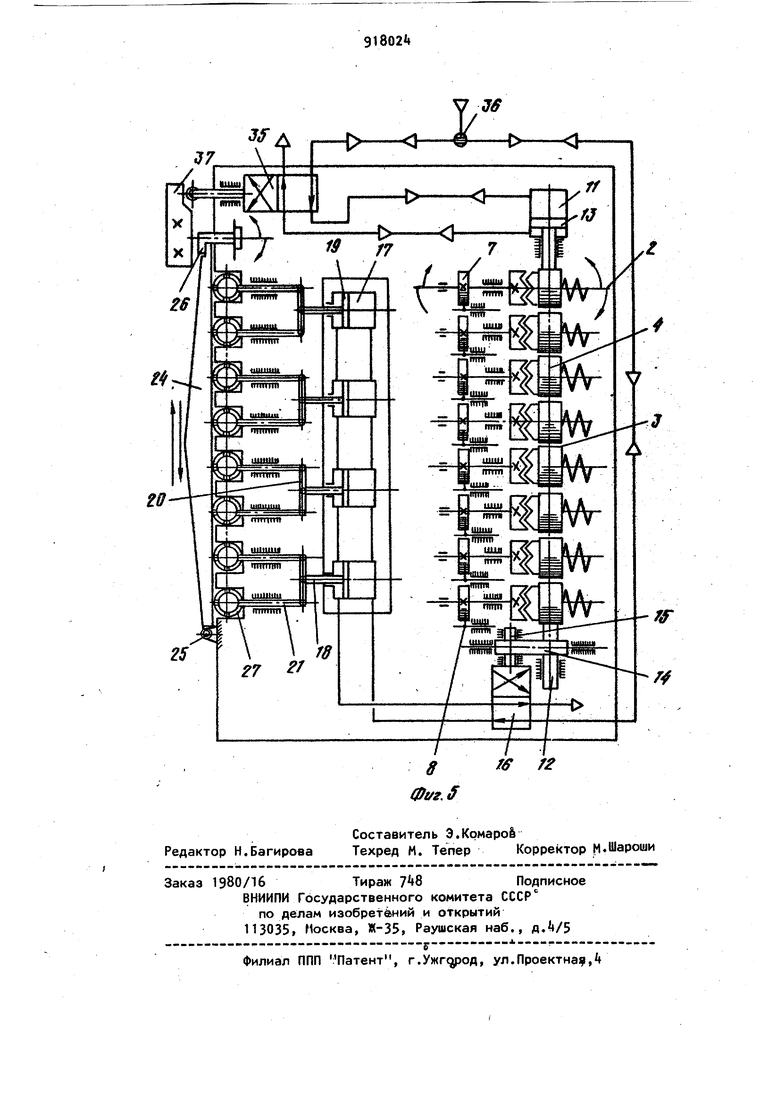

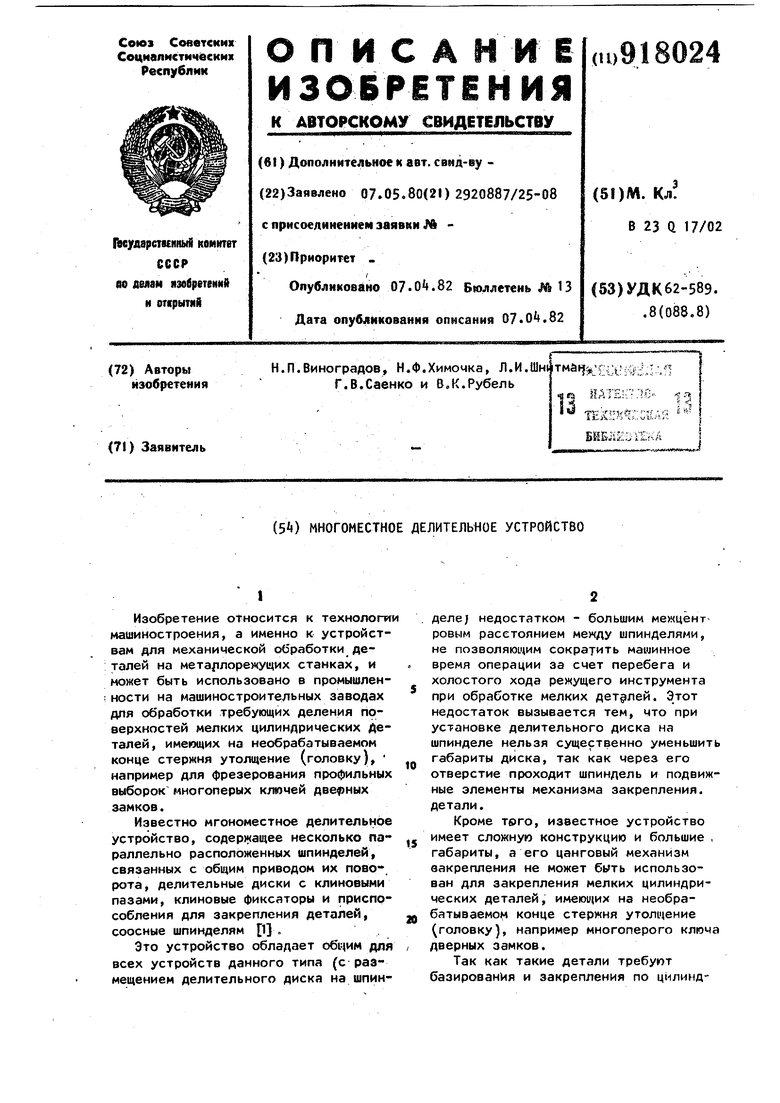

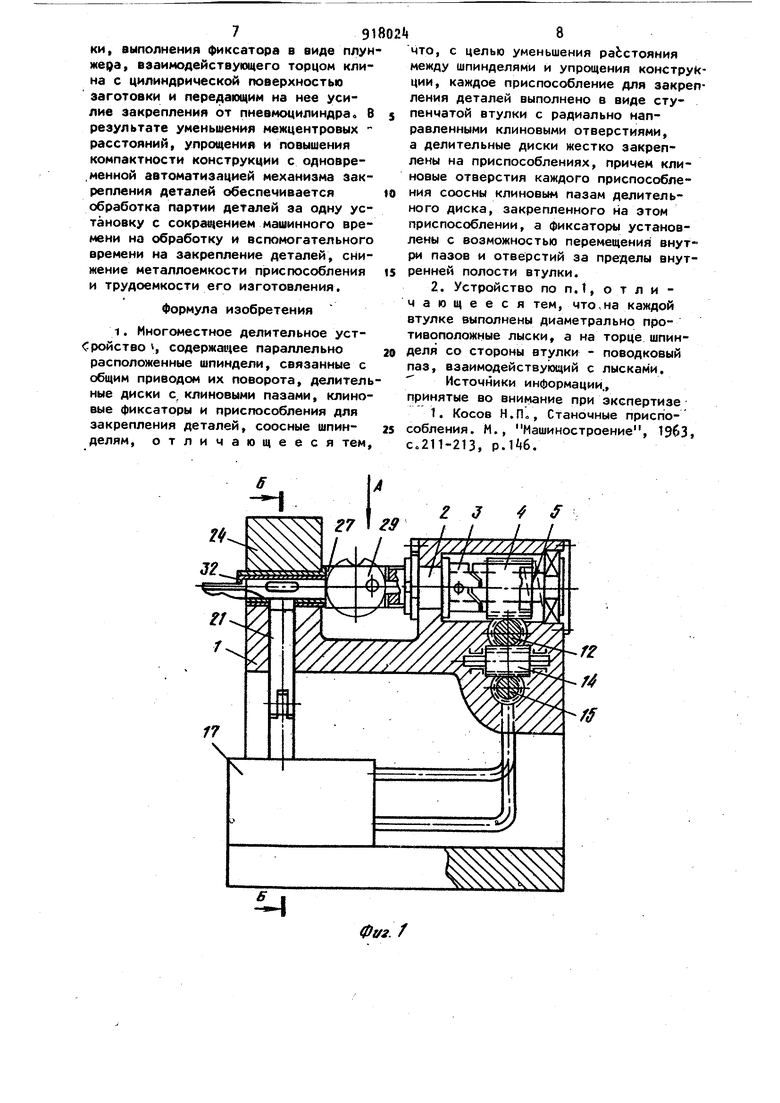

Так как такие детали требуют базирования и закрепления по цйлинд рической поверхности в посадочном месте приспособления, размещенном на шпинделе и поворачивающемся вместе с ним, то при механизации закрепления это также приводит к увеличению размеров элементов, размещенных на шпинделе, и не позволяет сократить межцентроаые расстояния между шпинделями. Цель изобретения - уменьшение расстояния между шпинделями и упрощение конструкции устройства. Цепь достигается тем, что каждое приспособление для закрепления деталей выполнено в виде съемной ступенчатой втулки с радиально направленными клиновыми отверстиями,а делитель диски жестко закреплены на приспособ лениях, причем клиновые отверстия каждого приспособления соосны клиновым пазам делительного диска, закреп ленного на этом приспособлении, а фиксаторы установлены свозможностью перемещения внутри пазов и отверстий за пределы внутренней полости втулки Кроме того, на каждой втулке выпо нены диаметрально противоположные лы ки, а на торце шпинделя со стороны втулки - поводковый паз, взаимодейст вующий с лысками. На фиг.1 показано устройство, вер тикальный разрез по оси шпинделя (обрабатываемая показана в положении установки); на фиг.2 частичный вид А на фиг.1, на фиг.З частичный разрез Б-Б на фиг.1 на фиг.4 - узел I на фиг.35 на фиг.5 кинематическая схема устройства. Устройство содержит корпус 1, в верхней части которого расположен ряд, например, из восьми шпинделей 2. На каждом шпинделе 2 жестко закреплена кулачковая муфта 3 и свободно посажена подвижная шестерня 4, ко торая под действием пружины 5 находи ся в зацеплении с муфтой 3. Кроме того, на шпинделе 2 с помощью гайки 6 жестко закреплено храповое колесо 7, во впадину зубьев которого входит стопорная собачка 8, установленная на корпусе 1 с возможностью пово рота . На рабочем конце шпинделя 2 вы полнен мерный поводковый паз Э, а в расточке шпинделя 2 размеи ена подпружиненная пята 10. В корпусе 1 размещен горизонтальный пневмоцилиндр 11 механизма поворота, .шток-рейка 12 поршня 13 кото5t4 рого находится в зацеплении со всеми шестернями ( и одновременно через паразитную шестерню 1 - в зайеплении с рейкой 15 золотника 16, управляющего работой механизма фиксации и закрепления. Длина хода поршня 13 настраивается с помощью осевых регул ровочных винтов (не показаны). В нижней части корпуса 1 встроен блок из четырех вертикальных пневмоцилиндров 17 штоки 18 поршней 19 которых шарнирно сочленены с коромыслами 20, а каждое коромысло 20 шарнирно связано с двумя фиксаторами 21. Фиксаторы 21 выполнены в виде цилиндрических плунжеров с точным симметричным клином 22 и размещены в вертикальных расточках корпуса 1. В своем верхнем положении клины 22 фиксаторов входят в открытые пазы 23, выполненные в выступе корпуса 1. Паз 23 имеет прямоугольную форму поперечного сечения, высота которого несколько меньше ширины, рас положен на продолжении оси шпинделя 2, а его плоскость симметрии проходит через эту ось. На выступе корпуса 1 размещены поворотная базирующая планка 2, сиящап на оси 25, и поворотный упор 26, закрепляюи(ий планку 2k в горизонтальном положении. В пазах 23 размещаются съемные ступенчатые втулки 27, жестко закреплены детальные диски 28, выполняющие функции посадочного места для базирования обрабатываемой детали 29i Клиновые пазы 30 делительного диска 28 являются про- должением радиально направленных клиновых отверстий 31, образованных в теле, втулки 27, на которой выполнен также упор 32 Для деталей 29, а на ступенчатой ее части - прорезь 33 и диаметрально противоположные лыски 3), которые входят в поводковый паз 9 шпинделя 2. Устройство снабжено внешним золотником 35 управления пневмосистемой, краном Зб подачи сжатого воздуха из магистрали и закрепленным на станине .станка кулачком 37. Заготовка обрабатываемого ключа представляет собой шлифованный цилиндрический стержень с утолщением (головкой) на необрабатываемом конце, а на обрабатываемом конце стержня имеются три продольных пера, равнорасположенных на базе четырех делений. Базовой поверхност заготовки ключа при фрезеровании профильных выборок на перьях ключа является образующая стержня, устанавливаемого в отверстии втулки 27, а осевой упор заготовки осуществляется по поверхности уступа на стерж не. Устройство монтируется на столе, например, горизонтально-фрезерного станка с ЧПУ и работает следущим образом. Во втулки 27 yctaнaвливaют загот ки ключей, при этом.головка входит в прорезь 33, а поверхность уступа фиксируется упором 32. Комплект втулок 27 с заготовкам устанавливают в пазы 23, при этом лыски 3 входят в поводковый паз 9 и подпружиненная пята 10 через заго товку ключа прижимает втулку 27 торцом буртика ступеньки к корпусу Поворачивают планку 2k и фиксируют ее положение поворотом упора 26, при этом нижняя базирующая плоскост планки 24 расположена горизонтально Сжатый воздух из магистрали чере кран 36 и золотник 35 поступает в бесштоковую полость пневмоцилиндра 11 и перемещает поршень 13, штокрейка 12 которого поворачивает по часовой стрелке шестерни 4, поворачивающими в свою очередь с помощью кулачковых муфт 3 на заданный угол шпиндели 2 со втулками 27 и находящимися в них заготовками ключей. Одновременно шток-рейка 12 с помощью шестерни 1 перемещает золотник 16, и сжатый воздух поступает в бесштоковые полости пневмоцилиндров 17. Поршни 19 через коромысла 20 перемещают фиксаторь 21, и клин 22 входит в паз 30 делительного дис ка 28 втулки 27. i i Так как ширина паза 30 и отверст 31 больше толщины клина 22 на 0,05 0,1 мм, то торец клина 22 имеет воэ можность войти во внутреннюю полост втулки 27 в пределах, определяемых зазором между клином 22 и пазом 30 и отверстием 31. При этом торец кли на 22 взаимодействует с поверхностн стержня и передает на нее усилие закрепления от пневмоцилиндра 1, прижимающее стержень заготовки к втулке 27, а втулку 27,- к базирующей плоскости планки 24 , которую удерживает поворотный упор 26. В этом положении по заданной программе фрезеруются профильные выборки на одном пере всех заготовок при движении стола станка слева направо (прямой ход) и справа налево (обратный ход), В конце обратного хода стола станка закрепленный на станине станка кулачок 37 воздействует на золотник 35 и утапливает его, в результате чего воздух из магистрали поступает в штоковую полость пневмоцилиндра 11. Шток-рейка 12 поршня 13 через пестерню 14 перемещает золот ник 16, и сжатый воздух поступает в штоковые полости пневмоцилиндра 17 в результате чего фиксаторы выходят из паза 30 и утапливаются в корпусе 1. Одновременно шток-рейка 12 поворачивает шестерни 4 против часовой стрелки, при этом шпиндели 2 остаются неподвижными, так как собачки 8 стопорят зуб храповых колес 7, а шестерни 4, сжимая пружины 5, выходят из зацепления с кулачковыми муфтами 3с, Механизм поворота взведен и подготовлен к очередному циклу деления. При включении рабочего хода стола стойка золотника 35 освобождается от кулачка 37 и возвращается в исходное положение, в результате чего повторяется описанный цикл деления и закрепления детали. После фрезерования профильных выборок на всех обрабатываемых поверхностях.освобождают планку 24 поворотом упора 26, снимают с устройства все втулки 27 с деталями и повторяют все переходы для следующей партии заготовок. Так как в конкретном примере обрабатываются три поверхности на базе четырех равнорасположенных, то перед установкой очередной партии заготовок кулачок 37 нажимает на золотник 35 для осуществления одного холостого цикла деления. Предлагаемое делительное устройство обеспечивает уменьшение расстояния между шпинделями, упро«;ение и повышение компактности конструкции за счет выполнения делительного диска на приспособлении для закрепления деталей, выполненного в виде втулки, размещения этой втулки соосно шпинделю на его продолжении в открытом пазе корпуса, наличия общей для всех втулок базирующей план791ки, выполнения фиксатора в виде плун жера, взаимодействующего торцом клина с цилиндрической поверхностью заготовки и передающим на нее усилие закрепления от пнеамоцилиндра. В результате уменьшения межцентровых расстояний, упрощения и повышения компактности конструкции с одновре,менной автоматизацией механизма закрепления деталей обеспечивается обработка партии деталей за одну установку с сокращением машинного времени на обработку и вспомогательного времени на закрепление деталей, снижение металлоемкости приспособления и трудоемкости его изготовления. Формула изобретения 1. Многоместное делительное устСройство S содержавшее параллельно расположенные шпиндели, связанные с общим приводом их поворота, делитель ные диски с, клиновыми пазами, клиновые фиксаторы и приспособления для закрепления деталей, соосные шпинделям, отличающееся тем. что, с целью уменьшения расстояния между шпинделями и упрощения конструкции, каждое приспособление для закрепления деталей выполнено в виде ступенчатой втулки с радиально направленными клиновыми отверстиями, а делительные диски жестко закреплены на приспособлениях, причем клиновые отверстия каждого приспособления соосны клиновым пазам делительного диска, закрепленного на этом приспособлении, а фиксаторы установлены с возможностью перемещения внут ри пазов и отверстий за пределы внутренней полости втулки. 2. Устройство по п.1, от л и чающееся тем, что,на каждой втулке выполнены диаметрально противоположные лыски, а на торце шпинделя со стороны втулки - поводковый паз, взаимодействующий с лысками. Источники информации., принятые во внимание при экспертизе 1. Косое Н.П., Станочные приспособления. М., Машиностроение, 19бЗ, Со211-213, р.Йб. faff А

Фуг.

I

шммнм

-ZZ

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| Устройство для правки шлифовальныхКРугОВ | 1978 |

|

SU841944A1 |

| Поворотно-зажимное устройство | 1983 |

|

SU1127745A1 |

| Автоматическое переналаживаемое поворотное делительное устройство | 1975 |

|

SU657964A1 |

| Многоместное барабанное приспособление | 1977 |

|

SU733959A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Устройство для обработки деталей с прерывистыми круглыми пазами | 1976 |

|

SU682353A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Автоматическое делительное устройство с программным управлением | 1987 |

|

SU1484596A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

Авторы

Даты

1982-04-07—Публикация

1980-05-07—Подача