1

Изобретение относится к области инструментального производства.

Известно устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента, содержащее установленные на основании распределительный вал, связанный с приводом, и корпус, несущий ки|1ематически связанную с приводом люльку, установленную на оси с возможностью качания, в которой расположен в направляющей втулке шпиндель изделия, соединенный с делительным механизмом .

Это устройство обладает ограниченными технологическими возможностями в связи с тем, что не обеспечивает нарезание и затачивание комбинированных переменных ро высоте зубьев профильного инструмента.

Целью изобретения является расширение технологических возможностей устройства за счет устранения отмеченного недостатка.

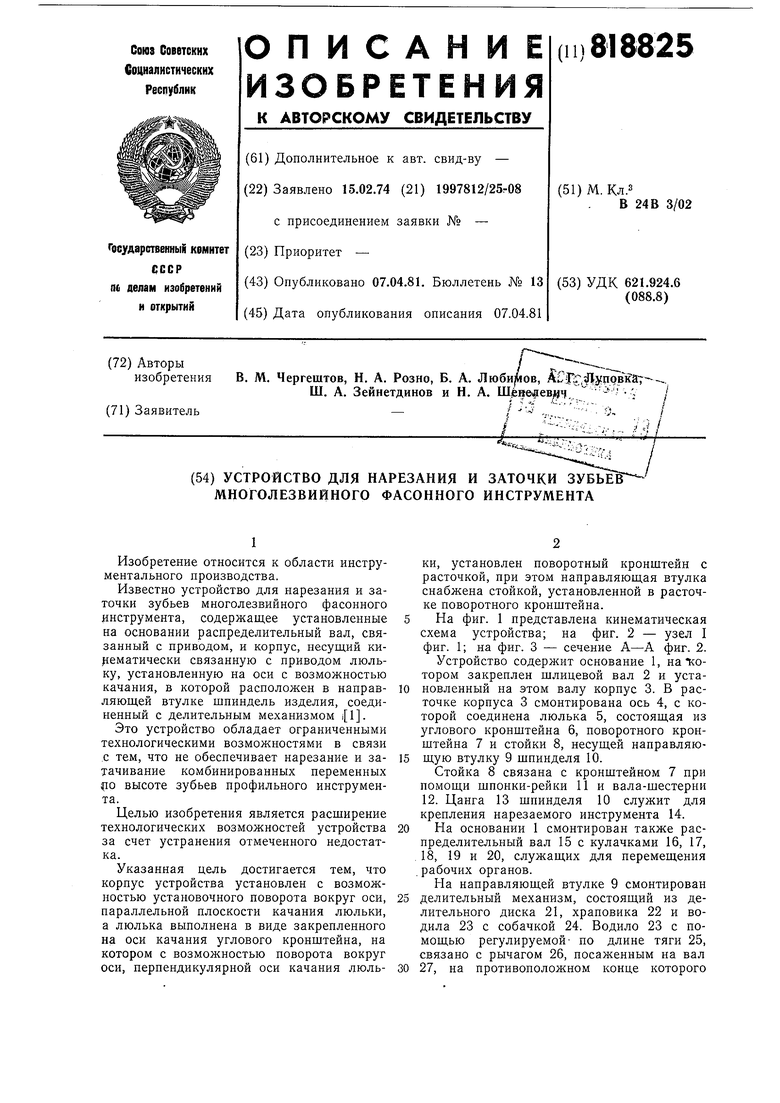

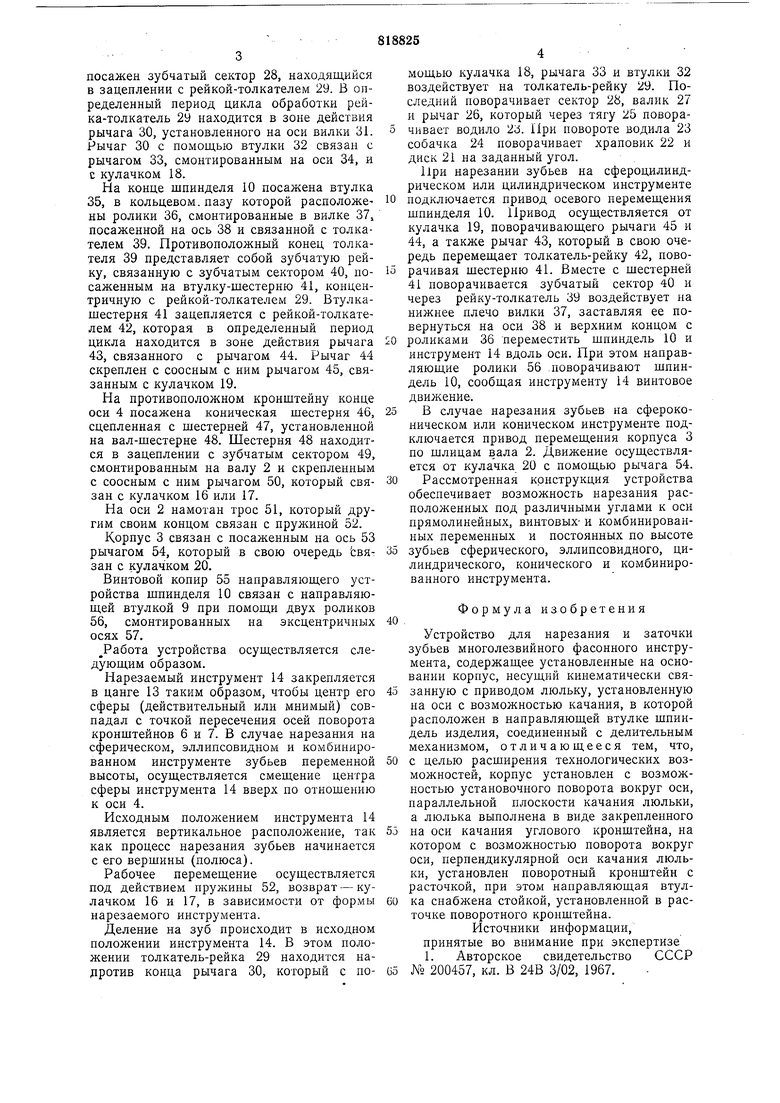

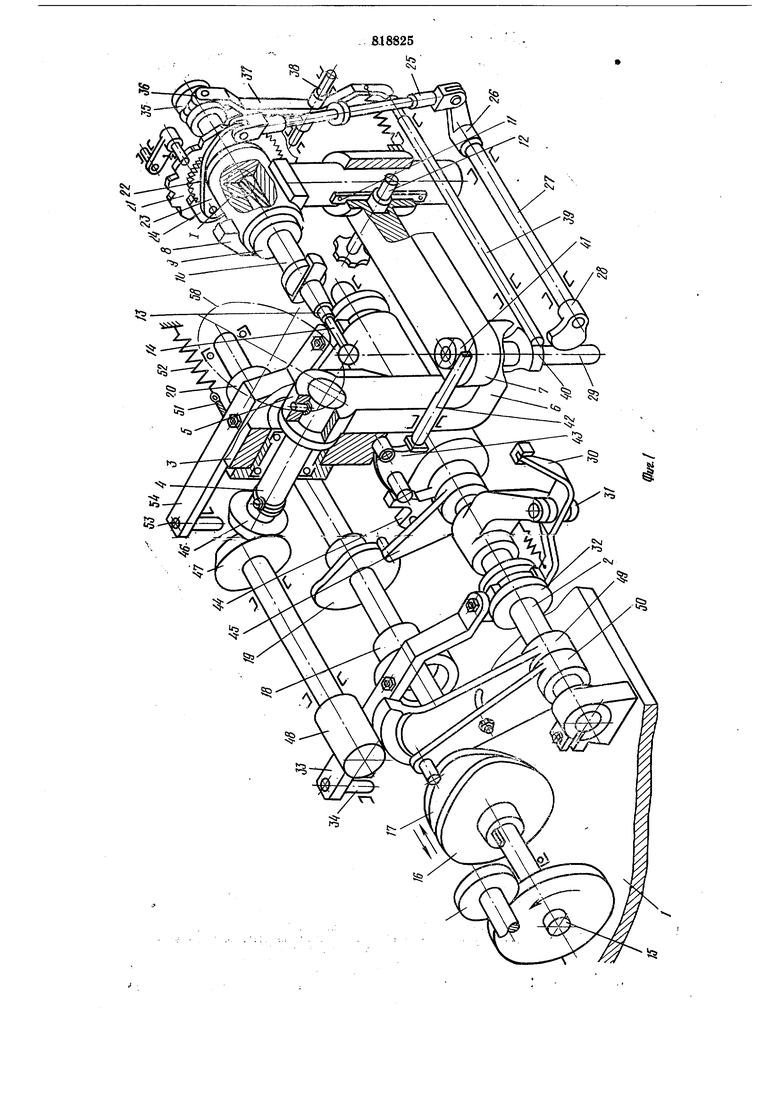

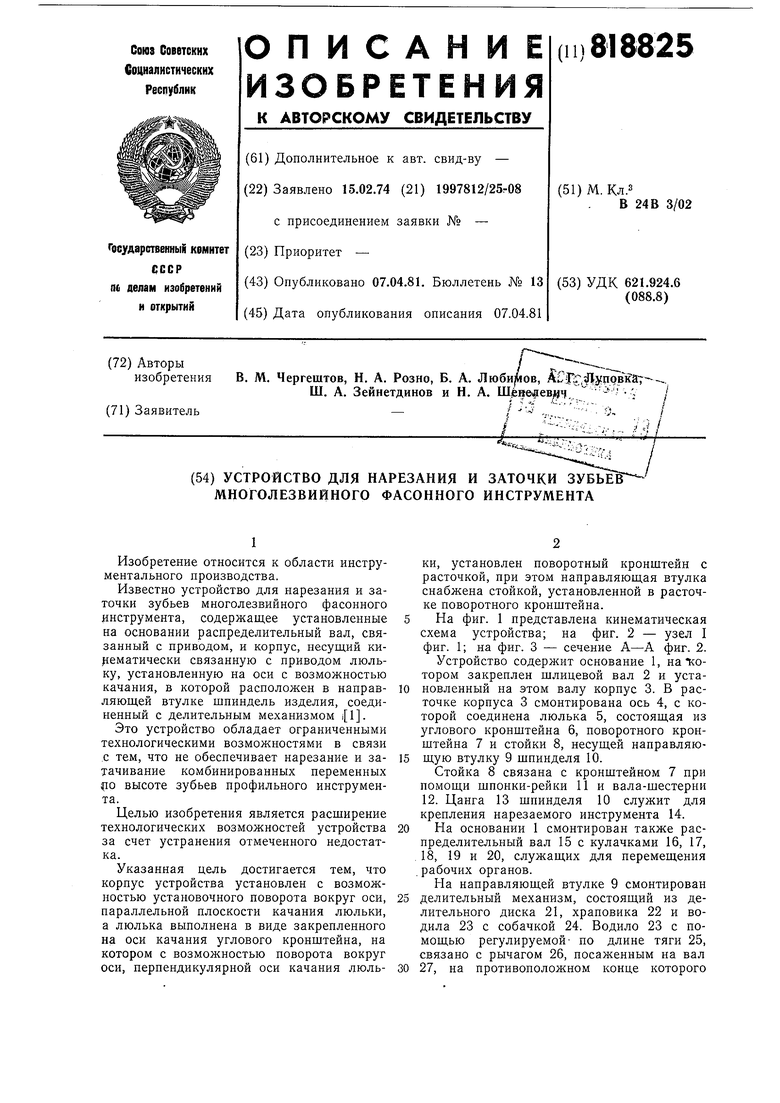

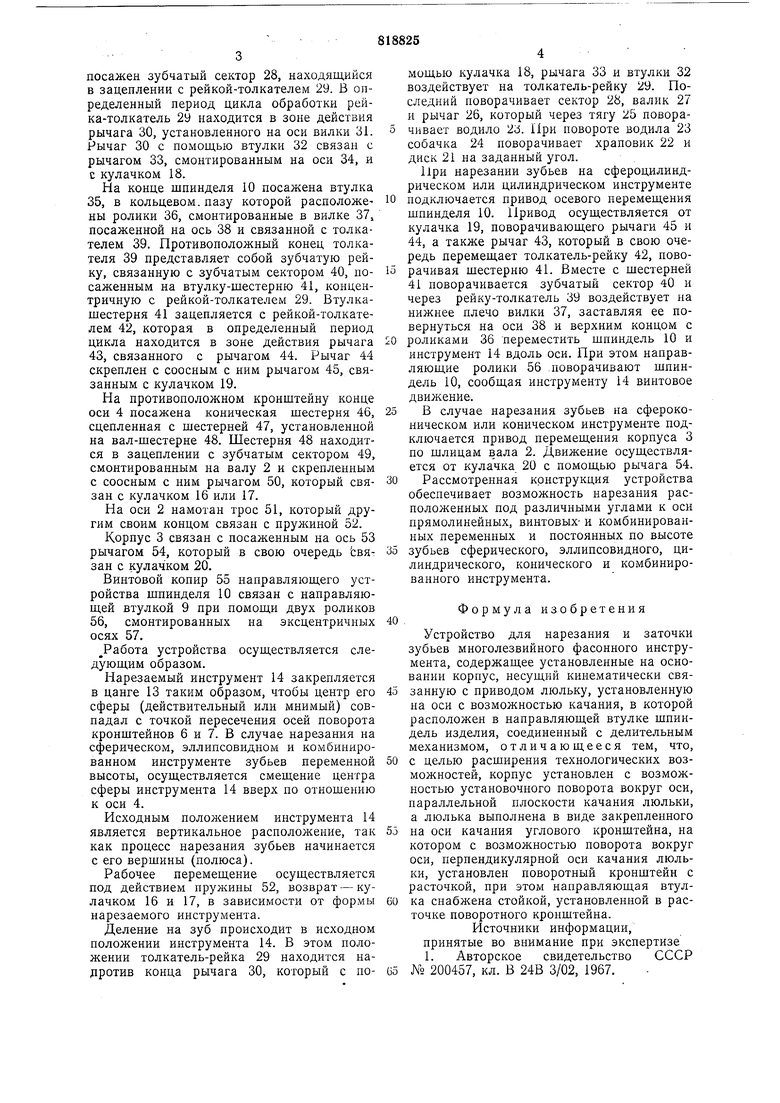

Указанная цель достигается тем, что корпус устройства установлен с возможностью установочного поворота вокруг оси, параллельной плоскости качания люльки, а люлька выполнена в виде закрепленного на оси качания углового кронштейна, на котором с возможностью поворота вокруг оси, перпендикулярной оси качания люльки, установлен поворотный кронштейн с расточкой, при этом направляющая втулка снабжена стойкой, установленной в расточке поворотного кронштейна. На фиг. 1 представлена кинематическая схема устройства; на фиг. 2 - узел I фиг. 1; на фиг. 3 - сечение А-А фиг. 2. Устройство содержит основание 1, на котором закреплен шлидевой вал 2 и устаповленный на этом валу корпус 3. В расточке корпуса 3 смонтирована ось 4, с которой соединена люлька 5, состоящая из углового кронштейна 6, поворотного кронштейна 7 и стойки 8, несущей направляющую втулку 9 шпинделя 10.

Стойка 8 связана с кронштейном 7 при помощи шпонки-рейки 11 и вала-шестерни 12. Цанга 13 шпинделя 10 служит для крепления нарезаемого инструмента 14.

На основании 1 смонтирован также распределительный вал 15 с кулачками 16, 17, 18, 19 и 20, служащих для перемещения рабочих органов. На направляющей втулке 9 смонтирован

делительный механизм, состоящий из делительного диска 21, храповика 22 и водила 23 с собачкой 24. Водило 23 с помощью регулируемой- по длине тяги 25, связано с рычагом 26, посаженным на вал

27, на противоположном конце которого

посажен зубчатый сектор 28, находящийся в зацеплении с рейкой-толкателем 29. В определенный период цикла обработки рейка-толкатель 2У находится в зоне действия рычага 30, установленного на оси вилки 31. Рычаг 30 с помощью втулки 32 связан с рычагом 33, смонтированным на оси 34, и с кулачком 18.

На конце шпинделя 10 посажена втулка 35, в кольцевом, пазу которой расположе ны ролики 36, смонтированные в вилке 37. посаженной на ось 38 и связанной с толкателем 39. Противоположный конец толкателя 39 представляет собой зубчатую рейку, связанную с зубчатым сектором 40, посаженным на втулку-шестерню 41, концентричную с рейкой-толкателем 29. Втулкашестерня 41 зацепляется с рейкой-толкателем 42, которая в определенный период цикла находится в зоне действия рычага 43, связанного с рычагом 44. Рычаг 44 скреплен с соосным с ним рычагом 45, связанным с кулачком 19.

На противоположном кронштейну конце оси 4 посажена коническая шестерня 46, сцепленная с шестерней 47, установленной на вал-шестерне 48. Шестерня 48 находится в зацеплении с зубчатым сектором 49, смонтированным на валу 2 и скрепленным с соосным с ним рычагом 50, который связан с кулачком 16 или 17.

На оси 2 намотан трос 51, который другим своим концом связан с пружиной 52.

Корпус 3 связан с посаженным на ось 53 рычагом 54, который в свою очередь связан с кулачком 20.

Винтовой копир 55 направляющего устройства шпинделя 10 связан с направляющей втулкой 9 при помощи двух роликов 56, смонтированных на эксцентричных осях 57.

Работа устройства осуществляется следующим образом.

Нарезаемый инструмент 14 закрепляется в цанге 13 таким образом, чтобы центр его сферы (действительный или мнимый) совпадал с точкой пересечения осей поворота кронштейнов 6 и 7. В случае нарезания на сферическом, эллипсовидном и комбинированном инструменте зубьев переменной высоты, осуществляется смещение центра сферы инструмента 14 вверх по отношению к оси 4.

Исходным положением инструмента 14 является вертикальное расположение, так как процесс нарезания зубьев начинается с его вершины (полюса).

Рабочее перемещение осуществляется под действием пружины 52, возврат - кулачком 16 и 17, в зависимости от формы нарезаемого инструмента.

Деление на зуб происходит в исходном положении инструмента 14. В этом положении толкатель-рейка 29 находится надротив конца рычага 30, который с помощью кулачка 18, рычага 33 и втулки 32 воздействует на толкатель-рейку 29. Носледний поворачивает сектор 28, валик 27 и рычаг 26, который через тягу 25 поворачивает водило 23. При повороте водила 23 собачка 24 поворачивает храповик 22 и диск 21 на заданный угол.

При нарезании зубьев на сфероцилиндрическом или цилиндрическом инструменте

подключается привод осевого перемещения шпинделя 10. Привод осуществляется от кулачка 19, поворачивающего рычаги 45 и 44, а также рычаг 43, который в свою очередь перемещает толкатель-рейку 42, поворачивая шестерню 41. Вместе с шестерней 41 поворачивается зубчатый сектор 40 и через рейку-толкатель 39 воздействует на нижнее плечо вилки 37, заставляя ее повернуться на оси 38 и верхним концом с

роликами 36 переместить шпиндель 10 и инструмент 14 вдоль оси. При этом направляющие ролики 56 поворачивают шпиндель 10, сообщая инструменту 14 винтовое движение.

В случае нарезания зубьев на сфероконическом или коническом инструменте подключается привод перемещения корпуса 3 по шлицам вала 2. Движение осуществляется от кулачка 20 с помощью рычага 54.

Рассмотренная конструкция устройства обеспечивает возможность нарезания расположенных под различными углами к оси прямолинейных, винтовых- и комбинированных переменных и постоянных по высоте

зубьев сферического, эллипсовидного, цилиндрического, конического и комбинированного инструмента.

Формула изобретения

Устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента, содержащее установленные на основании корпус, несущий кинематически связанную с приводом люльку, установленную на оси с возможностью качания, в которой расположен в направляющей втулке шпиндель изделия, соединенный с делительным механизмом, отличающееся тем, что,

с целью расширения технологических возможностей, корпус установлен с возможностью установочного поворота вокруг оси, параллельной плоскости качания люльки, а люлька выполнена в виде закрепленного

на оси качания углового кронштейна, на котором с возможностью поворота вокруг оси, перпендикулярной оси качания люльки, установлен поворотный кронштейн с расточкой, при этом направляюшая втулка снабжена стойкой, установленной в расточке поворотного кронштейна.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 200457, кл. В 24В 3/02, 1967.

.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента | 1983 |

|

SU1122480A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента | 1985 |

|

SU1261771A2 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Люлька станка для нарезания конических колес с кругговыми зубьями | 1964 |

|

SU205528A1 |

| ЗУБОРЕЗНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС | 1966 |

|

SU222853A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

| МЕХАНИЗМ ДВИГАТЕЛЯ ТКАНИ | 2003 |

|

RU2241794C1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ХАЛ ИЗ ПРЕДВАРИТЕЛЬНО ЗАКАТАННЫХ ТЕСТОВЫХ ЖГУТОВ | 1963 |

|

SU223714A1 |

Авторы

Даты

1981-04-07—Публикация

1974-02-15—Подача