Изобретение относится к контрольно- диагностическим системам машин и техноло- гии машиностроения и может быть использовано при обработке деталей на металлорежущих станках.

Известен способ контроля состояния режущей кромки инструмента в процессе торцового резания, включающий определение зоны наростообразования путем измерения ЭДС резания и построение графика зависимости ЭДС резания от скорости резания.

Наиболее близким к изобретению является способ определения момента израсходования заданной доли ресурса режущего

инструмента в процессе обработки детали, заключающийся в том, что в процессе обработки измеряют физический параметр процесса резания, сравнивают его с допустимым значением и при превышении этого значения определяют момент израс- ходования заданной доли ресурса.

Цель изобретения - повышение точности.

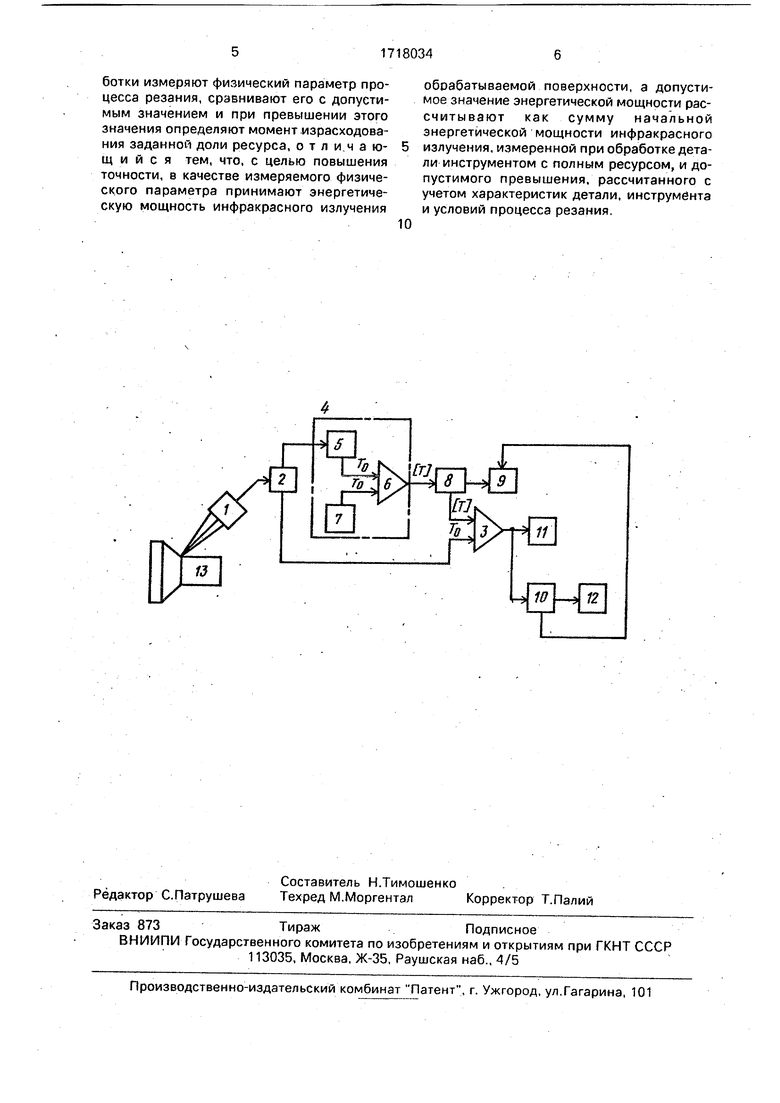

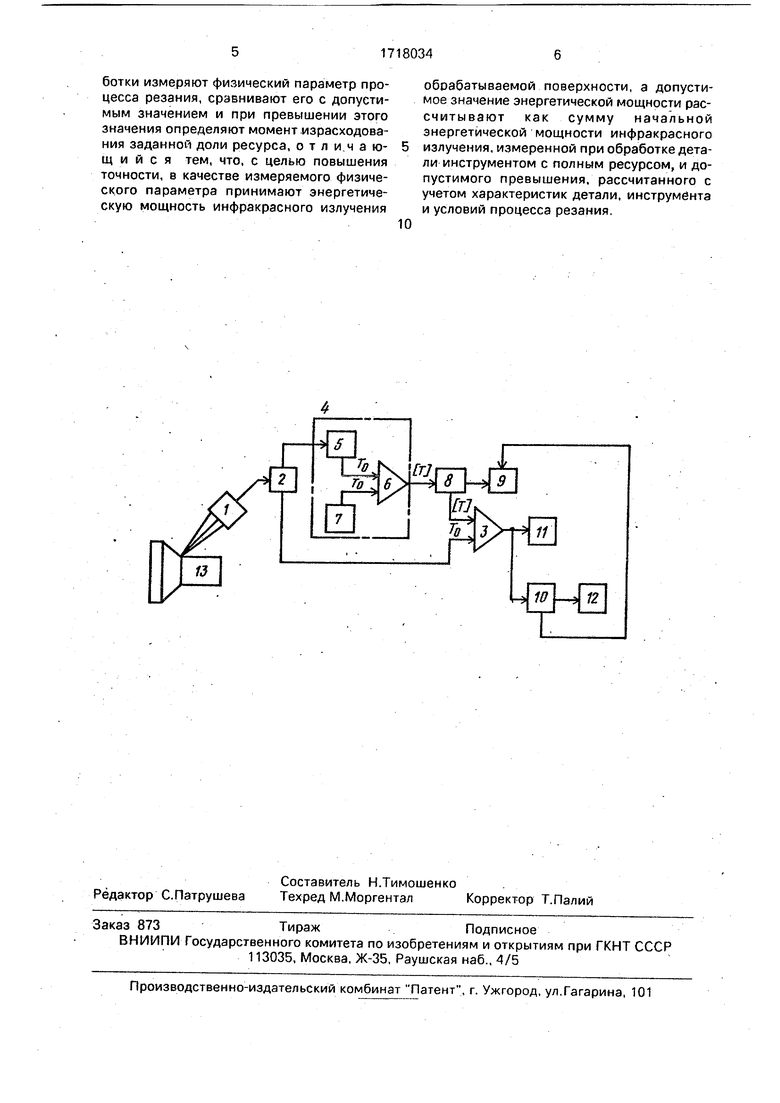

На чертеже показана структурная схема устройства, иллюстрирующего предлагаемый способ.

Способ определения момента израсходования заданной доли ресурса режущего инструмента в процессе обработки детали

00

о со ь

заключается в том, что в процессе обработки измеряют физический параметр процесса резания, сравнивают его с допустимым значением и при превышении этого значения определяют момент израсходования заданной доли ресурса, при этом в качестве измеряемого физического параметра принимают энергетическую мощность инфракрасного излучения обрабатываемой поверхности, а допустимое значение энергетической мощности рассчитывают как сумму начальной энергетической мощности инфракрасного излучения, измеренной при обработке детали инструментом с полным ресурсом, и допустимого превышения, рассчитанного с учетом характеристики детали, инструмента и условий процесса резания. Устройство для реализации способа содержит измерительный датчик 1, выполненный в виде пироэлектрического преобразователя, подключенного на вход усилителя 2, один из выходов которого соединен с блоком 3 сравнения, а другой - с блоком А формирования критического износа, который включает подключенный к выходу усилителя 2 коммутирующий блок 5, сумматор 6, к выходу которого подсоединены выходы коммутирующего блока 5 и задатчи- ка 7 критического уровня сигнала. Выход сумматора 6 соединен с запоминающим блоком 8, один из выходов которого, в свою очередь, подключен на вход блока 3 сравнения, а второй - на один из входов блока 9 сброса, на второй вход которого подключен выход блока 10 управления, на вход которого подключен выход блока 3 сравнения, к которому подключен регистрирующий прибор 11, а выход блока 10 управления подключен к входу блока 12 отсроченной установки. Измерение ресурса режущего инструмента путем оценки температуры обработанной поверхности детали 13 позволяет использовать способ в условиях автоматизированного производства, так как измерительный датчик 1 крепится не на режущем инструменте, а на суппорте станка, вследствие чего устраняется кабельная связь между инструментом и измерительным прибором.

При резании металлов поверхность резания нагревается, при этом с увеличением величины износа температура поверхности резания увеличивается. Измеряя через определенные промежутки времени температуру поверхности изделия (резания) и сравнивая замеренную температуру с заданной, осуществляют управление процессом. Полезный сигнал, соответствующий температуре поверхности резания, непосредственно фиксируется пироэлектрическим преобразователем и не требуется дополнительных устройств для его выделения, обработки и преобразований.

Перед началом работы блоком 9 сброса

очищается запоминающий блок 8, а на вход сумматора 6 вводится расчетная величина установки ЛТ0 по температуре, пропорциональная величине критического износа, характерная для каждой пары инструментдеталь.

Устройство работает следующим образом.

От нагретой в процессе резания поверхности детали (резания) 13 тепловой импульс воспринимается датчиком 1 и поступает в усилитель 2. Выходной сигнал усилителя 2 по одному из выходов поступает в блок 3 сравнения, а по другому через коммутирующий блок 5 поступает на вход сумматора 6, на второй вход которого подается сигнал задатчика 7. В сумматоре 6 производится формирование критического сигнала, пропорционального ресурсу режущего инструмента. В процессе резания инструмент

подвергается износу и с увеличением величины износа режущего инструмента уровень сигнала, фиксируемого пироэлектрическим преобразователем, увеличивается. После начала работы текущий сигнал Т0 в

сумматоре 6 суммируется с уставкой А То, образуя критический сигнал Т, который поступает и хранится до затупления каждого отдельного режущего инструмента в запоминающем блоке 8. После запоминания критйческого сигнала коммутирующий блок 5 отключает соответствующий вход сумматора 6 от усилителя 2. В блоке 3 сравнения при обработке производится непрерывное сравнение текущего То.и критического Т

сигналов. В случае, если , производится выдача сигнала с блока 3 сравнения на остановку станка для замены инструмента. Для того, чтобы исключить поломку инструмента и брак изделия при внезапной остановке станка, производится отсроченная остановка с помощью блока 12 отсроченной установки, т.е. по завершении технологического перепада или окончательной обработки по сигналу блока 10 управления. Перед

0 установкой на станок новой заготовки необходимо очистить запоминающий блок 8, так как новая заготовка может иметь другие механические характеристики.

5 Формула изобретения

Способ определения момента израс о- дования заданной доли ресурса режущего инструмента в процессе обработки детали, заключающийся в том, что в процессе обработки измеряют физический параметр процесса резания, сравнивают его с допустимым значением и при превышении этого значения определяют момент израсходования заданной доли ресурса, о т л и.ч а ю- щ и и с я тем, что, с целью повышения точности, в качестве измеряемого физического параметра принимают энергетическую мощность инфракрасного излучения

0

обрабатываемой поверхности, а допустимое значение энергетической мощности рас- считывают как сумму начальной энергетической мощности инфракрасного излучения, измеренной при обработке детали инструментом с полным ресурсом, и допустимого превышения, рассчитанного с учетом характеристик детали, инструмента и условий процесса резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОПРОЧНЫХ СТАЛЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 1997 |

|

RU2136470C1 |

| Устройство для управления станком с выдвижным шпинделем | 1982 |

|

SU1108393A1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Способ регулирования режимов резания | 1977 |

|

SU618258A1 |

| Устройство контроля степени затупления режущего инструмента | 1987 |

|

SU1713358A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СОСТОЯНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА НА СТАНКЕ С ЧПУ | 1991 |

|

RU2030981C1 |

| Способ управления станком для ленточного шлифования полосового проката | 1990 |

|

SU1798139A1 |

| Устройство для определения износа инструмента | 1974 |

|

SU484939A1 |

Изобретение относится к технологии машиностроения и может быть использовано для своевременной выработки команды на смену режущего инструмента при подходе значения его ресурса к предельно допустимому значению. Цель изобретения - повышение точности определения момента израсходования заданной доли ресурса режущего инструмента в процессе обработки, что достигается измерением энергетической мощности инфракрасного излучения обрабатываемой поверхности. Допустимое, значение энергетической мощности рассчитывают как сумму начальной энергетической мощности инфракрасного излучения, измеренной при обработке детали инструментом с полным ресурсом, и допустимого превышения, рассчитанного с учетом характеристики детали, инструмента и условий процесса резания. Способ позволяет исключить брак, связанный с поломкой инструмента вследствие его катастрофического износа после исчерпания ресурса. 1 ил.

| Способ контроля состояния режущей кромки инструмента | 1981 |

|

SU1009620A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ определения стойкостных параметров режущего инструмента | 1978 |

|

SU765701A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-07—Публикация

1987-12-18—Подача