(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал для термокомпенсирующих конденсаторов | 1988 |

|

SU1595817A1 |

| МАГНИЙ-, ЦИНК-, НИКЕЛЬЗАМЕЩЕННЫЕ НИОБАТЫ ВИСМУТА | 1990 |

|

RU2021207C1 |

| Способ получения керамического материала на основе оксидов висмута-цинка-ниобия | 2023 |

|

RU2804938C1 |

| Керамический материал | 1988 |

|

SU1539189A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВЫСОКОЧАСТОТНЫХ КОНДЕНСАТОРОВ | 1971 |

|

SU299877A1 |

| Керамический материал для высокочастотных конденсаторов и способ изготовления высокочастотных конденсаторов | 1990 |

|

SU1752197A3 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ЦИНКЗАМЕЩЕННОГО НИОБАТА ВИСМУТА | 2000 |

|

RU2167842C1 |

| КЕРАМИЧЕСКИЙ ВЫСОКОЧАСТОТНЫЙ КОНДЕНСАТОРНЫЙМАТЕРИАЛ | 1970 |

|

SU270895A1 |

| СТЕКЛОКЕРЛМИЧЕСКИЙ МАТЕРИАЛ | 1972 |

|

SU427406A1 |

| Керамический материал | 1980 |

|

SU881071A1 |

Изобретение относится к электронной технике, в частности к составам керамических диэлектриков, и может быть использовано при изготовлении термоком- пенсирующих высокочастотных конденсаторов. Для снижения температуры спекания диэлектрический керамический материал для термокомпенсации содержит дополнительно BteWOe и LINbOa при следующем соотношении компонентов, мас.%: Sr2Nb20 41,6-85,2, BiaWOe 14,0-55,2 и LiNbOa 0,8- 3.2. Полученный по обычной керамической технологии материал имеет характеристики, данные в описании. 2 табл.

Изобретение относится к электронной технике, в частности к составам керамических диэлектриков, и может быть использовано при изготовлении термо- компенсирующих высокочастотных конденсаторов.

Цель изобретения - снижение температуры спекания.

Керамику на основе пирониобата стронция с добавками ниобата лития и вольфра- мата висмута получают из карбонатов лития, стронция, оксидов висмута, вольфрама (все марки ч.д.а.) и ос.ч. пятиокиси ниобия марки ТУ-6-09-4047-86.

Составные части синтезируют отдельно (СпгМЬгОт при 900°С, ШЬОз и BfcWOe при 700°С по 2 ч). Смешивание и измельчение компонентов до и после синтезов осуществляют в яшмовом барабане в среде этилового спирта в течении 16ч, затем порошок брикетируют. Совместный синтез SraNb2O7 с добавками LiNbOa и Bi2WOe проводят при 950°С, 4 ч. Для спекания образцы 0 0,012 м прессуют под давлением 1000 кгс/см3. В качестве связки используют 3%-ный водный раствор поливинилового спирта. Спекание керамических материалов проводят при 1140-1180°С, 1 ч. На сошли- фованные диски наносят платиновую пасту и вжигают при 750°С, таким образом получая термостабильные электроды толщиной 1 мк.

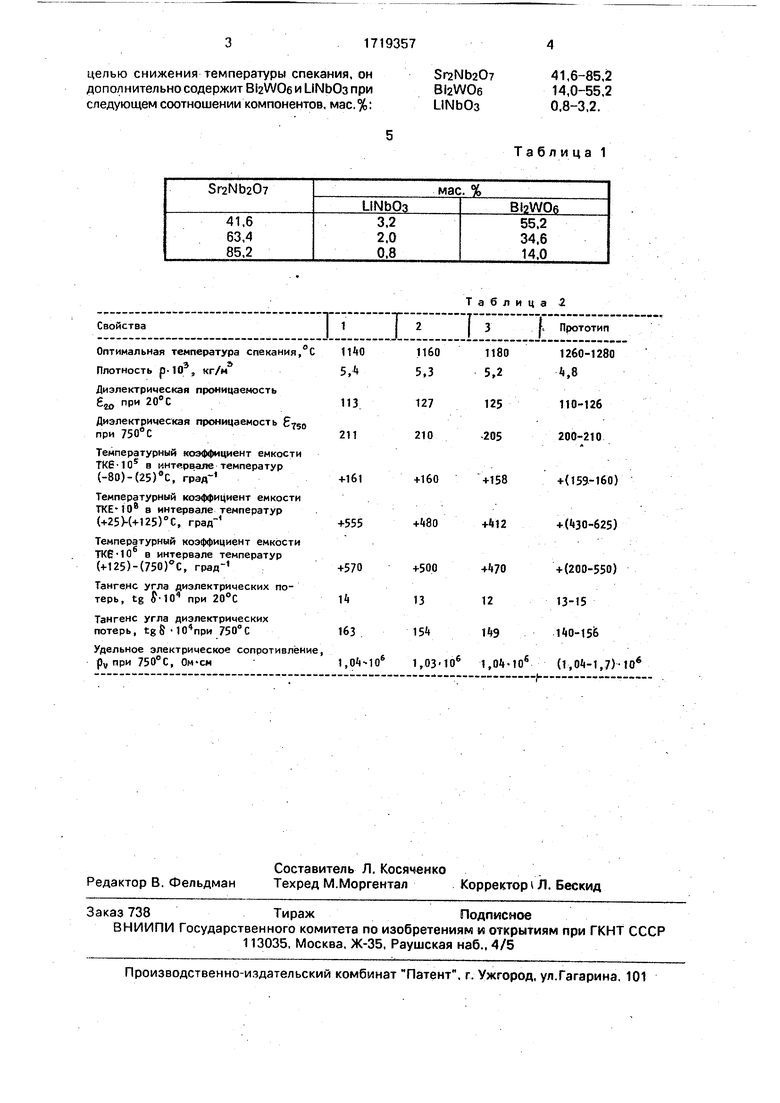

Химический состав материалов приведен в табл. 1,свойства - в табл. 2. Формула изобретения Диэлектрический керамический материал для термокомпенсации на основе SrzNbaOy, отличающийся тем. что, с

vj

-i

4D Ы (Л XI

целью снижения температуры спекания, он дополнительно содержит и ШЬОз при следующем соотношении компонентов, мас.%:

IIZIIZI

Свойства

Оптимальная температура спекания,

4

Плотность р-10 , кг/м

Диэлектрическая проницаемость g при 20°С

Диэлектрическая проницаемость 875 при 750°С

Температурный коэффициент емкости ТКЕ-10s а интервале температур (-80)-(25)°С, град-1

Температурный коэффициент емкости ТКЕ-10е в интервале температур (+25М+125)°С, град

Температурный коэффициент емкости ТК6-106 в интервале температур

41,6-85,2 14,0-55,2 0.8-3,2.

Таблица 1

Таблица

I

2

Прототип

1260-1280

4,в

110-126 200-210

л

+(159-160) + («30-625)

1180 5,2

125 205

+158 +412

| Керамический материал | 1985 |

|

SU1315440A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамический материал для термокомпенсирующих конденсаторов | 1988 |

|

SU1595817A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-15—Публикация

1989-12-26—Подача