Изобретение относится к огнеупорным материалам и может быть использовано в автомобиле-, моторостроении и областях новой техники.

Известна шихта, где введение алкого- лятов металлов с целью замедления роста кристаллов в керамических порошках с помощью обработки их раствором или суспензией соответствующего алкоголята металла, который при разложении образует в порошке соответствующий оксид. Карбид бора (40 г) смешали с 7,5%-ным раствором метилата Мд Мд(ОСНз)2 в 2 мл метанола. При непрерывном перемешивании смесь нагревают до 150°С. Смесь измельчали в шаровой мельнице и прессовали под давлением 159 кг/см2 при 2000-2200°С. Наблюдали ограниченный рост зерен и конечный продукт имел средний размер частиц 2,5 мкм. Несмотря на это, плотность образцов из данного материала недостаточно высокая вследствие того, что действие алкоголятов

металлов на формирование в процессе обжига микроструктуры менее эффективно на данный материал.

Также известна шихта для изготовления огнеупорных изделий, содержащая, мас.%: циркон 90-94.5; стабилизированный диоксид циркония 5,0-9,5; гидроксид циркония 0,5-0,3. Недостатком образцов, изготовленных из этой шихты, является плотность обожженных образцов 4.20-4,51 г/см3, что говорит о низкой плотности сырца.

Наиболее близким по технологической сущности и достигаемому результату является шихта для изготовления огнеупорного материала, включающая, мас.%: диоксид циркония или бадделеит (основа), оксихлорид циркония 0,5-1,4;, гидрооксид циркония 0,15-0,7.- Однако изделия, изготовленные из указанного состава, имеют недостаточную плотность сырца - 3,85 г/см3 и высокое газоотделение при температурах .более 1800°С 1-104 м/с.

л

с

м

ю

СА) 4 Ю

Цель изобретения - повышение плотности сырца и уменьшение газоотделения в вакууме.

Это достигается тем, что шихта для изготовления цирконистых огнеупоров, вклю- чающая стабилизированный диоксид циркония, оксихлорид циркония и гидро- ксид циркония, дополнительно содержит смесь метилата циркония с этанолом в соотношении от 1:8 до 1:4 при следующем соотношении компонентов, мас.%: Оксихлорид циркония (по ZrOa)1,5-1,9 Гидрооксид циркония (по Zr02) 0,8-1,2 Смесь метилата циркония с этанолом в

соотношении 2,0-3,5 от 1:8 до 1:4 . Стабилизированный диоксид циркония или бадделеит остальное.

Существенными отличиями состава является введение метилата циркония с этанолом в соотношении с 1:8 до 1:4 при измельчении с последующим воздействием высоких температур в службе, что позволяет диспергировать оксид циркония, образующийся при разложении алкоголята (в данном случае метилат циркония) на поверхности частиц шихты, что приводит к замедлению роста зерен, их более плотной упаковке и, следовательно, повышению плотности сырца.

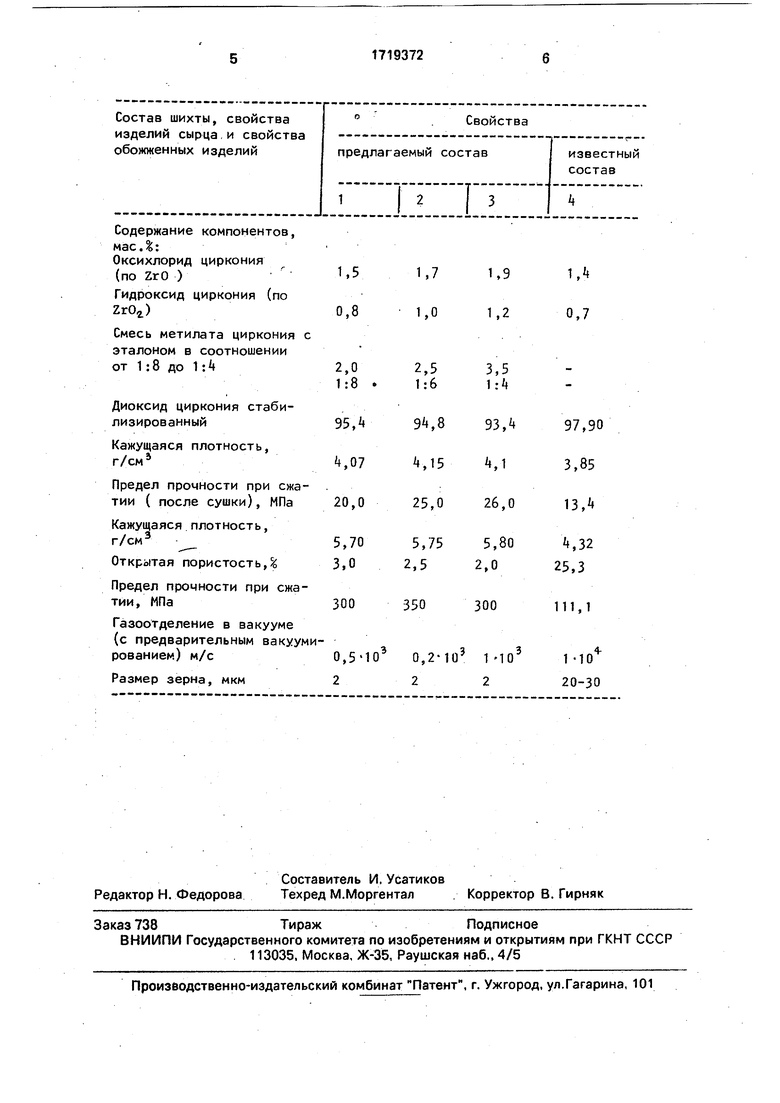

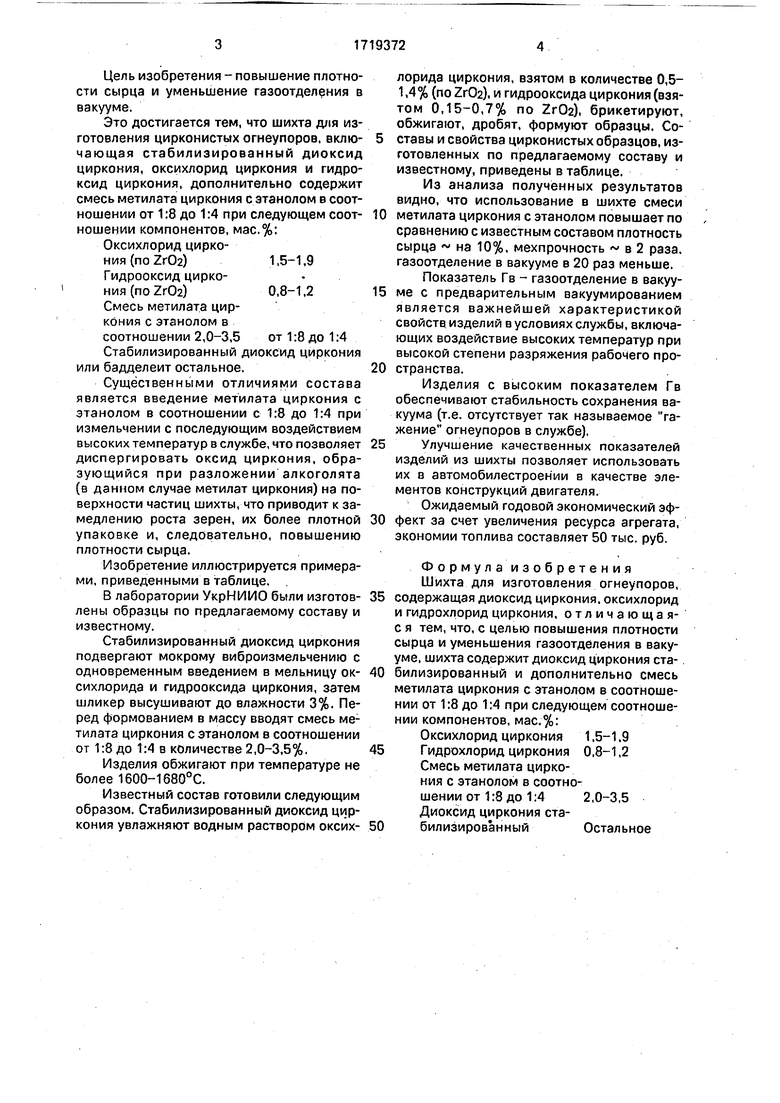

Изобретение иллюстрируется примерами, приведенными в таблице.

В лаборатории УкрНИИО были изготовлены образцы по предлагаемому составу и известному.

Стабилизированный диоксид циркония подвергают мокрому виброизмельчению с одновременным введением в мельницу ок- сихлорида и гидрооксида циркония, затем шликер высушивают до влажности 3%. Перед формованием в массу вводят смесь метилата циркония с этанолом в соотношении от 1:8 до 1:4 в количестве 2,0-3,5%.

Изделия обжигают при температуре не более 1600-1680°С.

Известный состав готовили следующим образом. Стабилизированный диоксид циркония увлажняют водным раствором оксихлорида циркония, взятом в количестве 0,5- 1,4% (noZrCte), и гидрооксида циркония (взятом 0,15-0,7% по ZrOa), брикетируют, обжигают, дробят, формуют образцы. Составы и свойства цирконистых образцов, изготовленных по предлагаемому составу и известному, приведены в таблице.

Из анализа полученных результатов видно, что использование в шихте смеси

метилата циркония с этанолом повышает по

сравнению с известным составом плотность

сырца на 10%, мехпрочность в 2 раза.

газоотделение в вакууме в 20 раз меньше.

Показатель Гв - газоотделение в вакууме с предварительным вакуумировакием является важнейшей характеристикой свойств изделий в условиях службы, включающих воздействие высоких температур при высокой степени разряжения рабочего пространства.

Изделия с высоким показателем Гв обеспечивают стабильность сохранения вакуума (т.е. отсутствует так называемое га- жение огнеупоров в службе).

Улучшение качественных показателей

изделий из шихты позволяет использовать их в автомобилестроении в качестве элементов конструкций двигателя.

Ожидаемый годовой экономический эффект за счет увеличения ресурса агрегата, экономии топлива составляет 50 тыс. руб.

Формула изобретения Шихта для изготовления огнеупоров, содержащая диоксид циркония, оксихлорид и гидрохлорид циркония, отличающая- с я тем, что, с целью повышения плотности сырца и уменьшения газоотделения в вакууме, шихта содержит диоксид циркония ста- билизированный и дополнительно смесь метилата циркония с этанолом в соотношении от 1:8 до 1:4 при следующем соотношении компонентов, мас.%:

Оксихлорид циркония 1,5-1.9 Гидрохлорид циркония 0,8-1,2 Смесь метилата циркония с этанолом в соотношении от 1:8 до 1:4 2,0-3,5 Диоксид циркония ста- билизированныйОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорного материала | 1986 |

|

SU1392058A1 |

| Бикерамический стакан для разливки стали | 1990 |

|

SU1752506A1 |

| Способ изготовления циркониевых изделий | 1990 |

|

SU1765140A1 |

| Способ изготовления огнеупоров | 1990 |

|

SU1719371A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2090537C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2107674C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2132312C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| Способ изготовления огнеупоров | 1980 |

|

SU925916A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРА | 2014 |

|

RU2564330C1 |

Изобретение относится к огнеупорным материалам и может быть использовано в автомобиле-, моторостроении и областях новой техники. Цель изобретения - повышение плотности сырца и уменьшение газоотделения в вакууме. Шихта для изготовления огнеупоров включает, мас.%: оксихлорид циркония 1.5-1.9: гидрохлорид циркония 0,8-1,2; смесь метилата циркония с этанолом в соотношении от 1:8 до 1:4 2,0-3,5; стабилизированный диоксид циркония остальное. Предел прочности сырца при сжатии (после сушки), 20-26 МПа, газоотделение изделий в вакууме (0,2-1)-103 м/с. 1 табл.

| Шихта для изготовления огнеупор-НыХ издЕлий | 1979 |

|

SU810647A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Шихта для изготовления огнеупорного материала | 1986 |

|

SU1392058A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-03-15—Публикация

1990-04-09—Подача