Изобретение относится к термометрии и предназначено для измерения средней температуры в очаде деформации прокатываемого металла о

Известен способ измерения температуры при прокатке металлов, основанный на регистрации тёрмоЭДС термопары, срай которой устанавливают в просверленном отверстии в Полосе прокатывав мого металла о

Наиболее близким по технической сущности к предлагаемому является способ измерения температуры полосы металла при холодной прокатке, заключающийся в измерении тёрмоЭДС естественной термопары, образованной вращающимся валком и полосой прокатываемого металла.

Недостатком способа является невысокая точность измерения температуры

непосредственно в очаге деформации прокатываемого металла.

Целью изобретения является повышение точности измерения температуры в очаге деформации прокатываемого металла „

Поставленная цель достигается тем, что в качестве электродов термопары используют прокатанный и непрокатанный участки обрабатываемого металла.

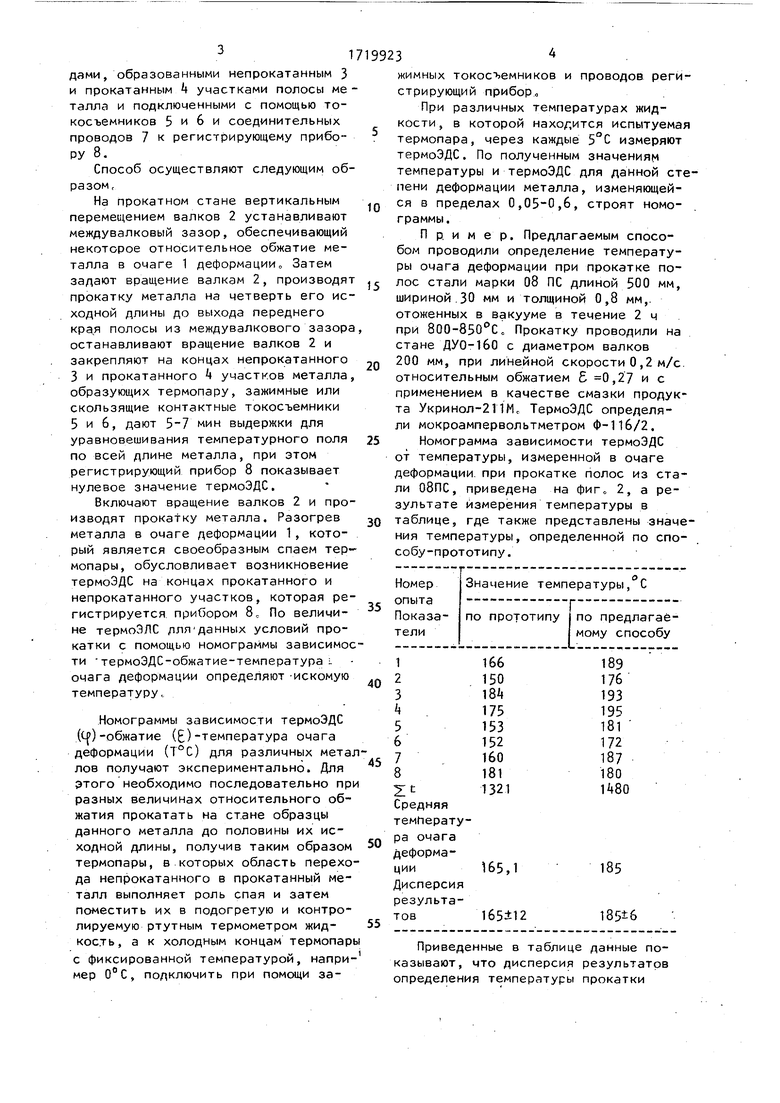

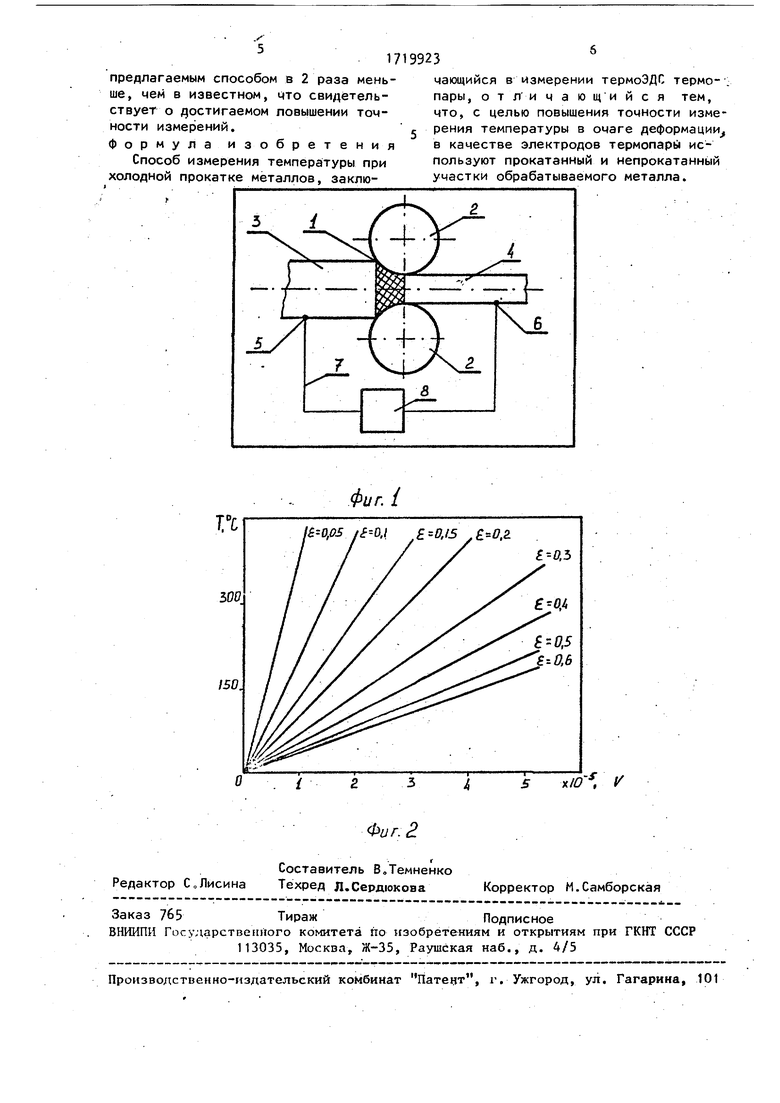

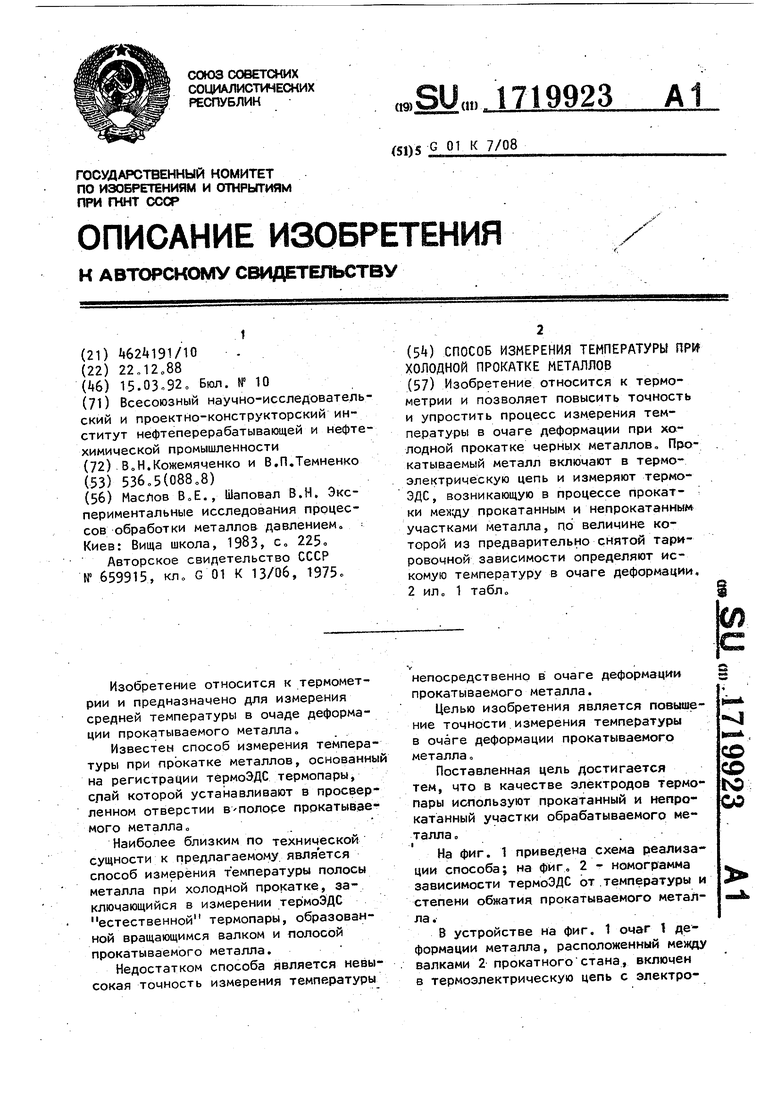

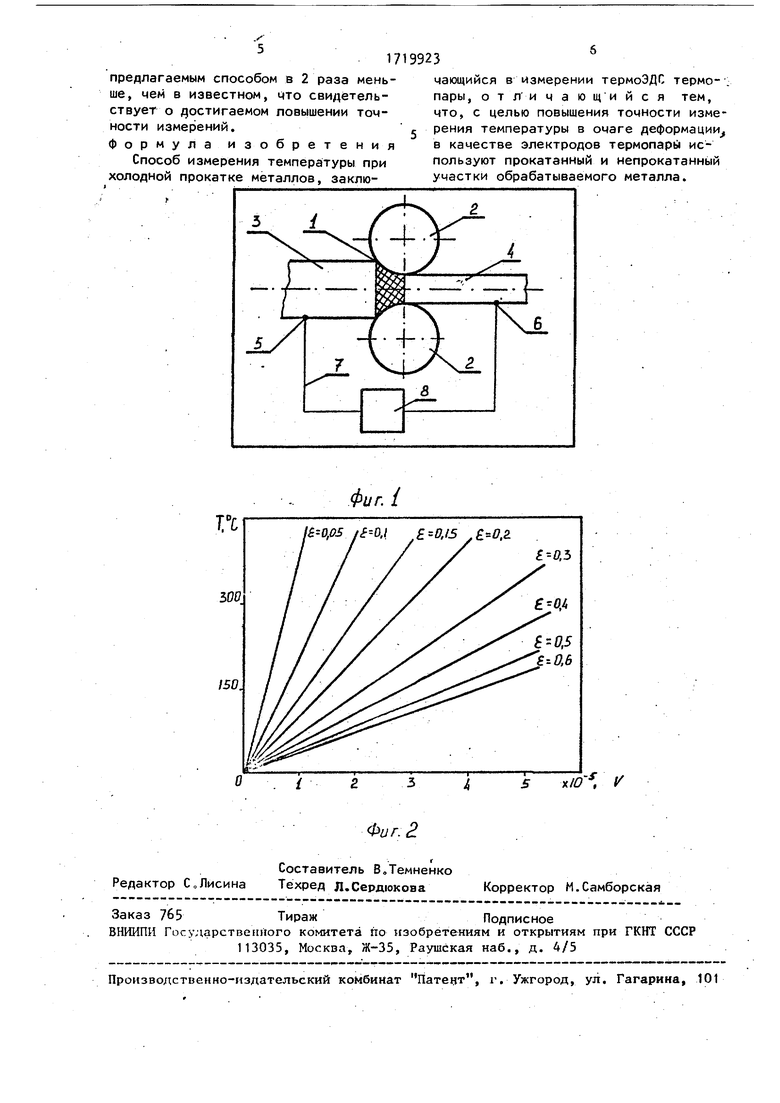

На фиг. 1 приведена схема реализации способа; на фиг. 2 - номограмма зависимости тёрмоЭДС от.температуры и степени обжатия прокатываемого металла.

В устройстве на фиг. t очаг 1 деформации металла, расположенный между валками 2 прокатного стана, включен в термоэлектрическую цепь с электро

со со ю со

дами, образованными непрокатанным 3 и прокатанным k участками полосы ме - талла и подключенными с помощью токосъемников 5 и 6 и соединительных проводов 7 к регистрирующему прибору 8.

Способ осуществляют следующим образом,

На прокатном стане вертикальным перемещением валков 2 устанавливают междувалковый зазор, обеспечивающий некоторое относительное обжатие металла в очаге 1 деформации Затем задают вращение валкам 2, производят прокатку металла на четверть его исходной длины до выхода переднего края полосы из междувалкового зазора останавливают вращение валков 2 и закрепляют на концах непрокатанного 3 и прокатанного k участков металла, образующих термопару, зажимные или скользящие контактные токосъемники 5 и 6, дают 5-7 мин выдержки для уравновешивания температурного поля по всей длине металла, при этом регистрирующий прибор 8 показывает нулевое значение термоЭДС.

Включают вращение валков 2 и производят прокатку металла. Разогрев металла в очаге деформации 1, который является своеобразным спаем термопары, обусловливает возникновение термоЭДС на концах прокатанного и непрокатанного участков, которая регистрируется прибором В, По величине термоЗЛС ллл данных условий прокатки с помощью номограммы зависимости термоЭДС-обжатие-температура . очага деформации определяют -искомую температуру,

Номограммы зависимости термоЭДС (tf)-обжатие (Ј) -температура очага деформации (Т°С) для различных металлов получают экспериментально. Для этого необходимо последовательно при разных величинах относительного обжатия прокатать на ст.ане образцы данного металла до половины их исходной длины, получив таким образом термопары, в которых область перехода непрокатанного в прокатанный металл выполняет роль спая и затем поместить их в подогретую и контролируемую ртутным термометром жид- кость, а к холодным концам термопары с фиксированной температурой, например 0°С, подключить при помощи за

0

5

0

5

0

жимных токосъемников и проводов регистрирующий прибор

При различных температурах жидкости , в которой находится испытуемая термопара, через каждые 5°С измеряют термоЭДС. По полученным значениям температуры и термоЭДС для данной степени деформации металла, изменяющейся в пределах 0,05-0,6, строят номограммы.

Пример. Предлагаемым способом проводили определение температуры очага деформации при прокатке полос стали марки 08 ПС длиной 500 мм, шириной.30 мм и толщиной 0,8 мм,, отоженных в вакууме в течение 2 ч при 800-8500С0 Прокатку проводили на стане ДУО-160 с диаметром валков 200 мм, при линейной скорости 0,2 м/с. относительным обжатием Ј 0,27 и с применением в качестве смазки продукта Укринол-211Мс ТермоЭДС определяли мокроампервольтметром Ф-116/2.

Номограмма зависимости термоЭДС от температуры, измеренной в очаге деформации, при прокатке полос из стали 08ПС, приведена на фиг 2, а результате измерения температуры в таблице, где также представлены значения температуры, определенной по способу-прототипу.

Приведенные в таблице данные показывают, что дисперсия результатов определения температуры прокатки

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| Стан для прокатки непрерывного слитка | 1975 |

|

SU588697A1 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Способ реверсивной прокатки крупных заготовок | 1989 |

|

SU1697917A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2003 |

|

RU2238809C2 |

| Способ охлаждения валков и полосыВ пРОцЕССЕ пРОКАТКи | 1978 |

|

SU806189A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| Способ холодной прокатки полос в рулонах на реверсивном стане | 1988 |

|

SU1653870A1 |

| Способ холодной прокатки тонких стальных полос | 2021 |

|

RU2769334C1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

Изобретение относится к термометрии и позволяет повысить точность и упростить процесс измерения температуры в очаге деформации при холодной прокатке черных металлов. Прокатываемый металл включают в термоэлектрическую цепь и измеряют тёрмоЭДС, возникающую в процессе прокат- ; ки между прокатанным и непрокатанным участками металла, по величине которой из предварительно снятой тари- ровочной зависимости определяют искомую температуру в очаге деформации, 2 ил„ 1 табл

Гс

3,00

Фиг. {

,15 ,,2

Ј--0,5

-ОМ

| Маслов ВоЕ., Шаповал В.Н | |||

| Экспериментальные исследования процессов обработки металлов давлением | |||

| Киев: Вища школа, 1983, с„ 225 Авторское свидетельство СССР № 659915, кло G 01 К 13/06, 1975 |

Авторы

Даты

1992-03-15—Публикация

1988-12-22—Подача