Изобретение относится к литейному производству, в частности к литейному оборудованию для центробежного литья профильных заготовок, таких как гильзы цилиндров двигателей или другие цилиндры, в разъемные металлические формы.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является кокиледержатель, содержащий выполненный в виде барабана каркас и установленные на нем рядами центробежные зажимы (1).

Центробежные зажимы работают в продольной плоскости и требуют определенной зоны качения, тем самым не позволяя на данной длине кокиледержателя располагать (в случае увеличения диаметра и длины кокиля) большее число рядов центробежных зажимов, что влечет к ненадежному запиранию формы и возможности прорыва металла по разъемам.

Целью изобретения является повышение надежности работы кокиледержателя центробежной машины путем устранения возможности прорывов металла за счет регулирования числа рядов центробежных зажимов при замене линейного контакта центробежных зажимов с полукокилями на поверхностный контакт.

Указанная цель достигается тем, что известное устройство, содержащее каркас в виде барабана и установленные, на нем в ряд центробежные зажимы, согласно изобретению снабжено сегментами, подпружи- ненными относительно каркаса, и установленными внутри него. Кроме того, с целью расширения технологических возможностей он снабжен сменными планками, установленными на сегменты. Сопоставительный анализ показывает, что предлагаемый кокиледержатель отличается от известного тем, что он снабжен сегментами, подпружиненными относительно каркаса, и установленными на них сменными планками, что соответствует критерию новизна.

Анализ известных технических решений в данной области техники на наличие самих отличительных признаков показал следующее. Отличительный признак, что

(Л

С

сегменты подпружинены относительно каркаса, предусматривает преобразовать точечное приложение усилий от центробежного зажима на равномерно расположенное поверхностное, что способствует уменьшению термического коробления металлической формы, предотвращает прорыв металла по разъему, исключает появление на поверхности формы вмятин от центробежных зажимов, что обеспечивает свободное извлечение форм из кокиледер- жателей. Сменные планки предназначены для работы с кокилями разных диаметров.

Сходные признаки, обуславливающие проявление указанных свойств, не выявлены, что дает право утверждать соответствие критерию существенные отличия.

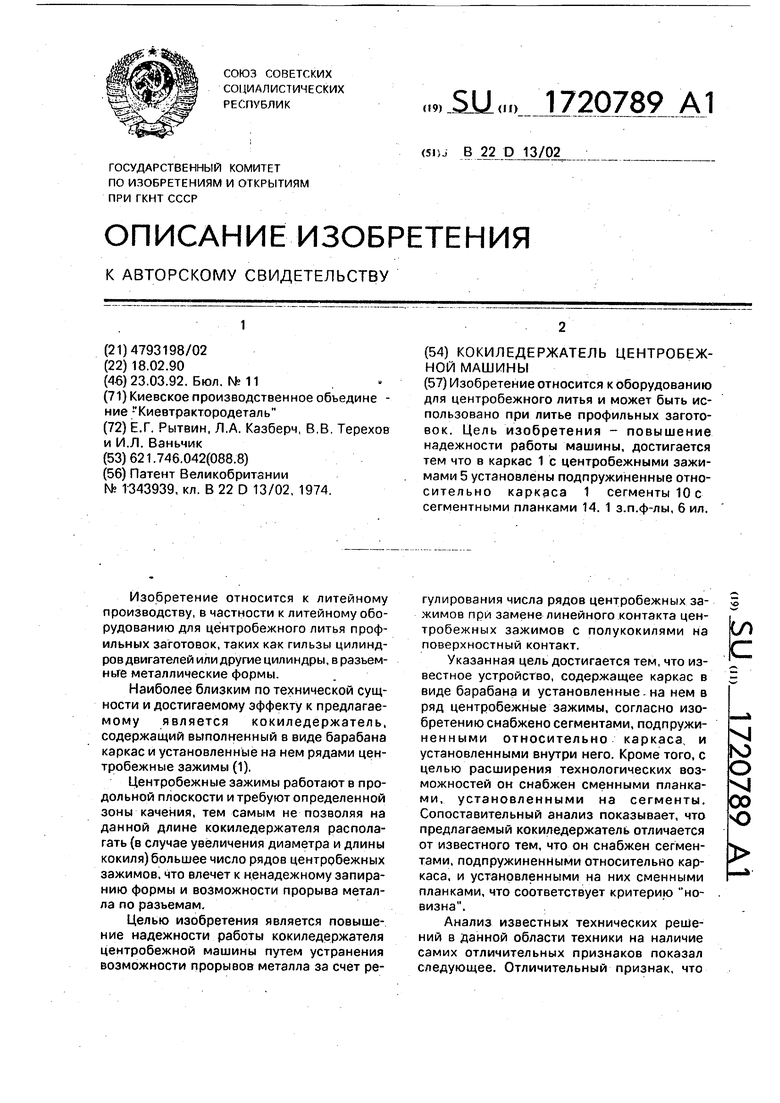

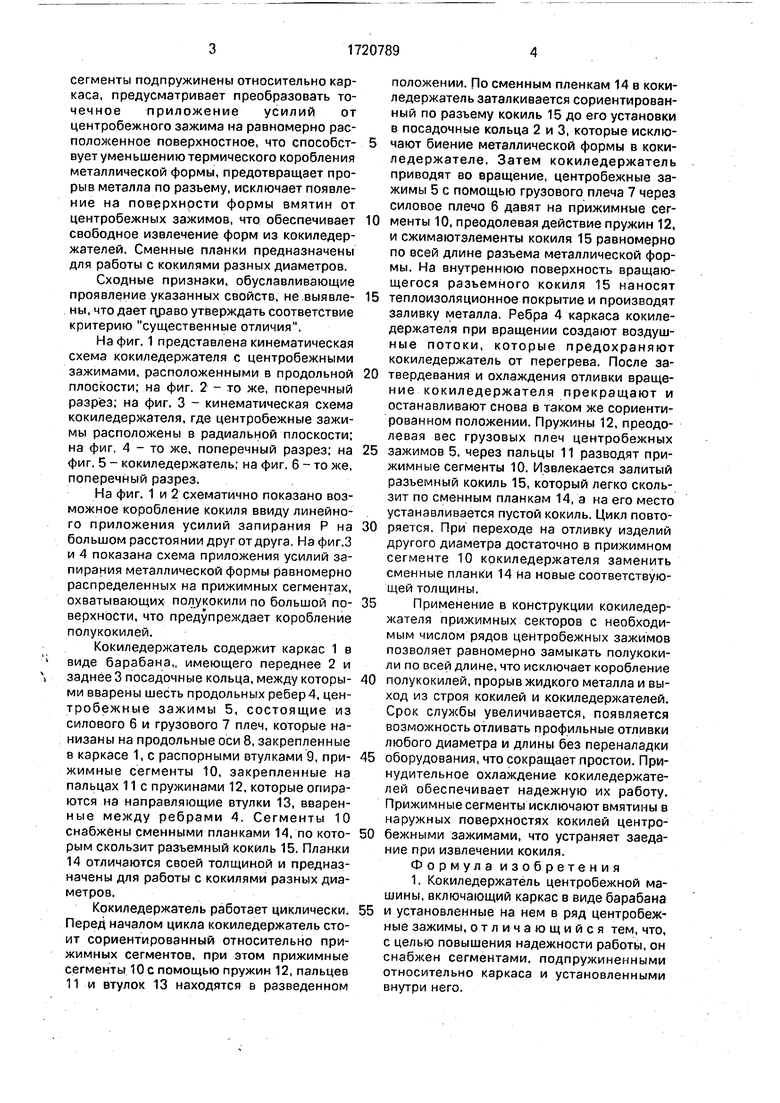

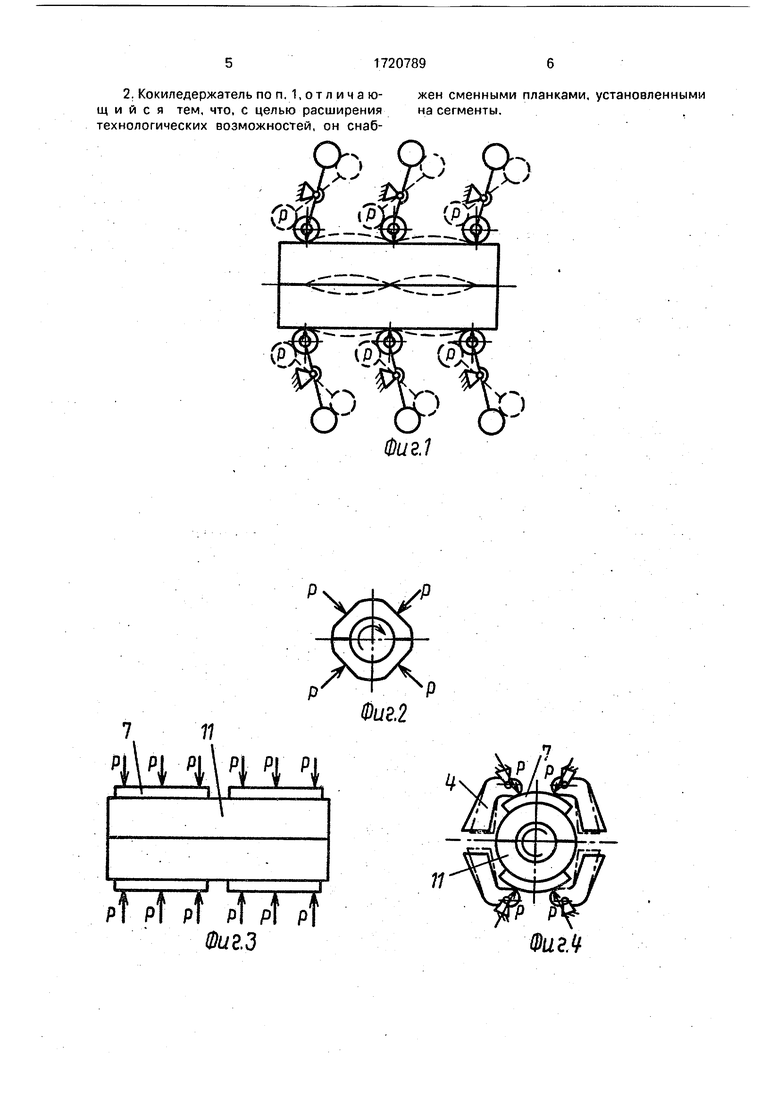

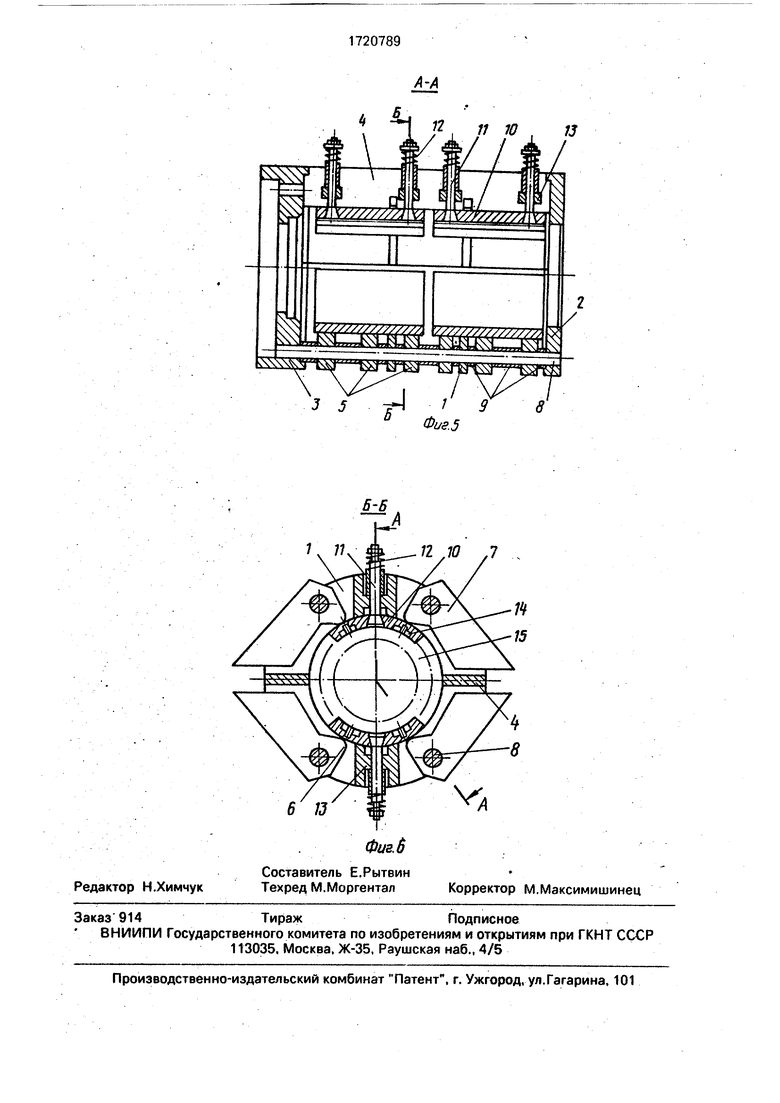

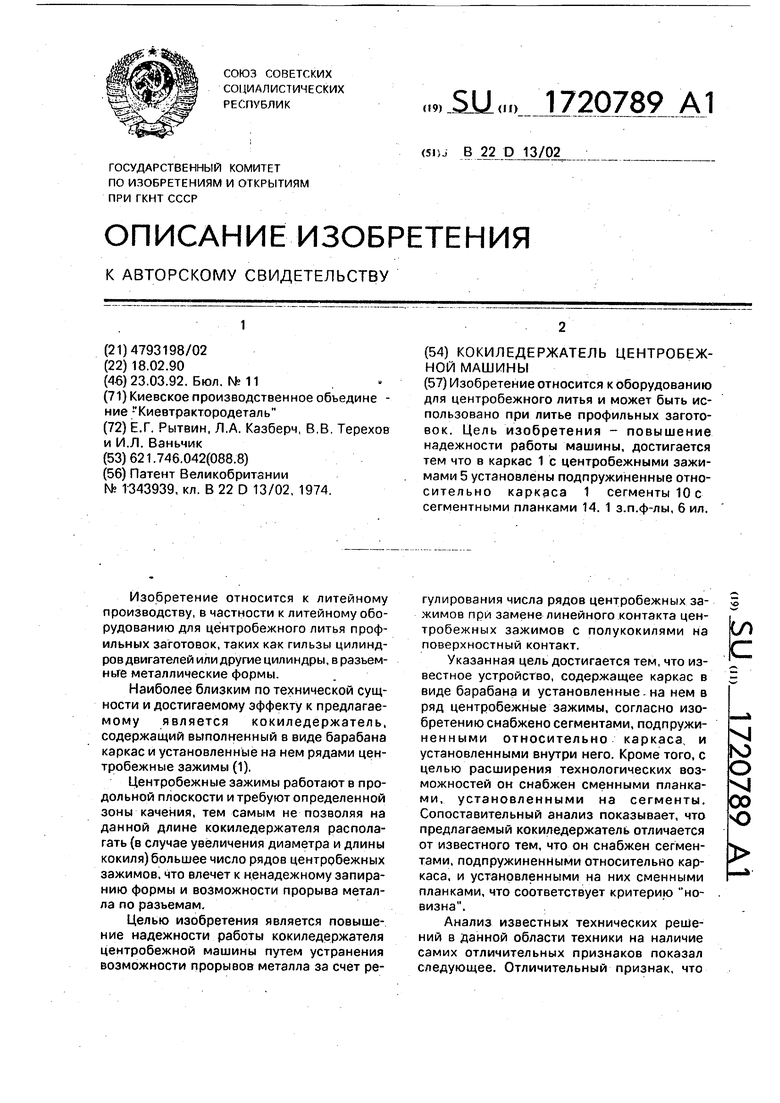

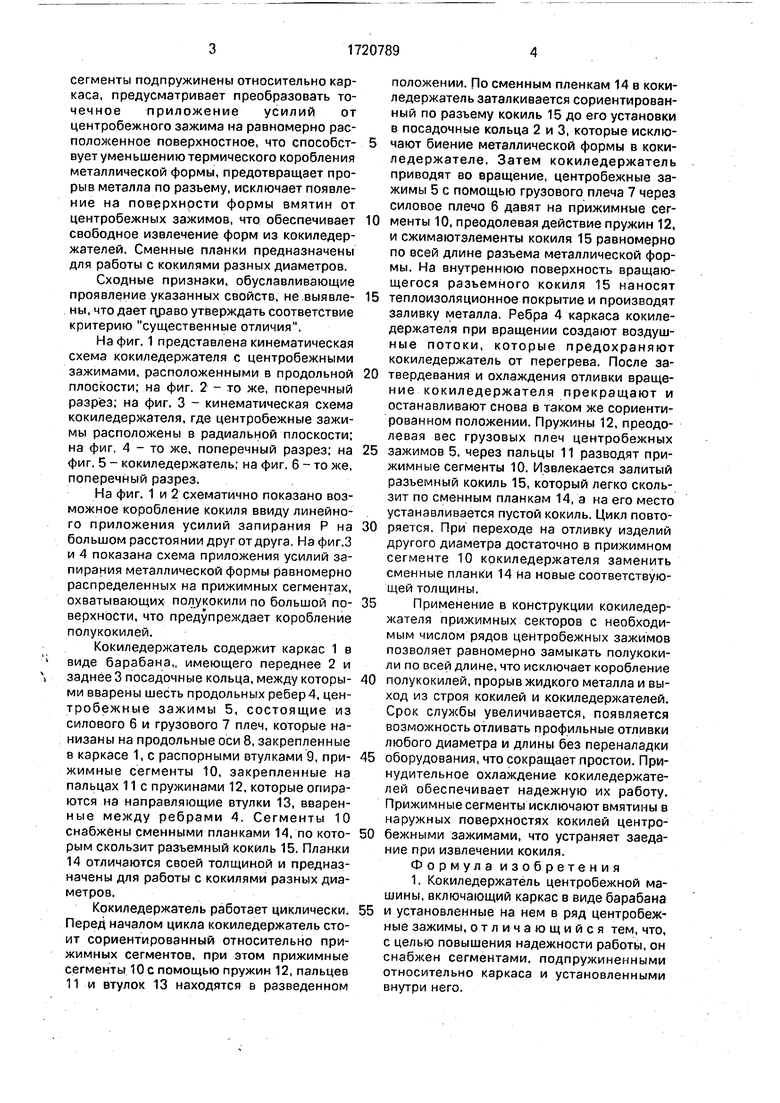

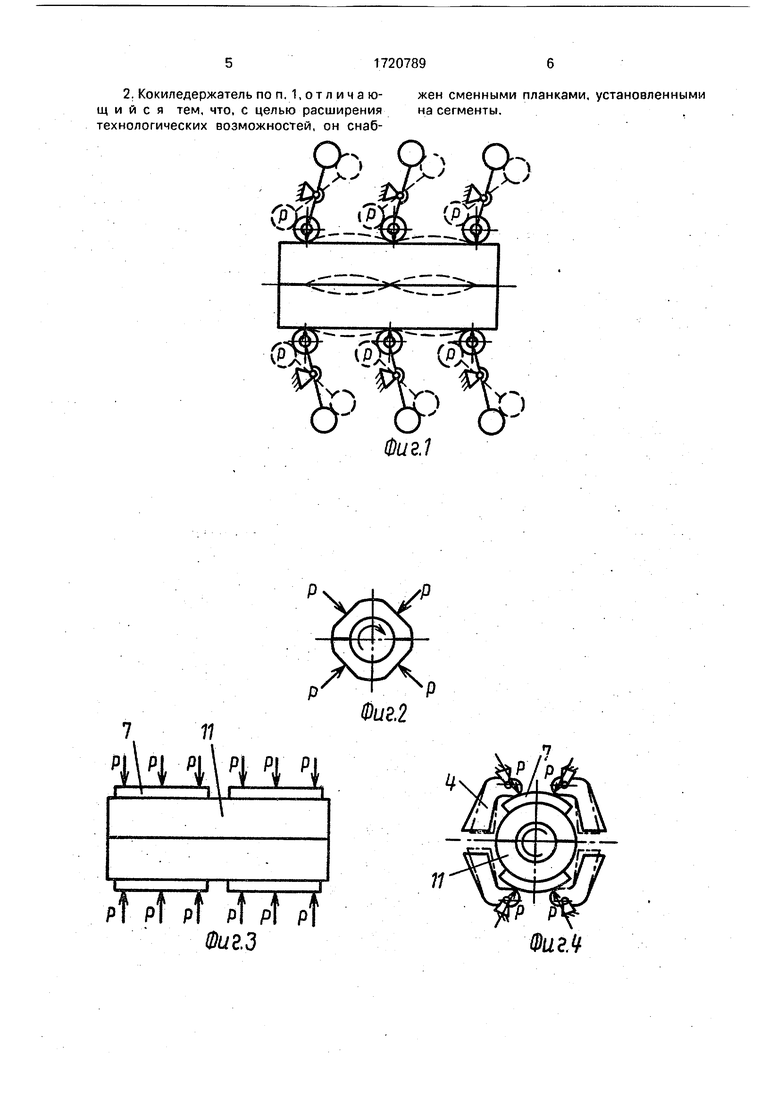

На фиг. 1 представлена кинематическая схема кокиледержателя с центробежными зажимами, расположенными в продольной плоскости; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - кинематическая схема кокиледержателя, где центробежные зажимы расположены в радиальной плоскости; на фиг. 4 - то же, поперечный разрез; на фиг. 5 - кокиледержатель; на фиг, 6 - то же, поперечный разрез.

На фиг. 1 и 2 схематично показано возможное коробление кокиля ввиду линейного приложения усилий запирания Р на большом расстоянии друг от друга. Нафиг.З и 4 показана схема приложения усилий запирания металлической формы равномерно распределенных на прижимных сегментах, охватывающих полукокили по большой поверхности, что предупреждает коробление полукокилей.

Кокиледержатель содержит каркас 1 в виде барабана,, имеющего переднее 2 и заднее 3 посадочные кольца, между которыми вварены шесть продольных ребер 4, центробежные зажимы 5, состоящие из силового 6 и грузового 7 плеч, которые нанизаны на продольные оси 8, закрепленные в каркасе 1, с распорными втулками 9, прижимные сегменты 10, закрепленные на пальцах 11 с пружинами 12, которые опираются на направляющие втулки 13, вваренные между ребрами 4. Сегменты 10 снабжены сменными планками 14, по которым скользит разъемный кокиль 15. Планки 14 отличаются своей толщиной и предназначены для работы с кокилями разных диаметров.

Кокиледержатель работает циклически. Перед началом цикла кокиледержатель стоит сориентированный относительно прижимных сегментов, при этом прижимные сегменты 10с помощью пружин 12, пальцев 11 и втулок 13 находятся в разведенном

положении. По сменным пленкам 14 в кокиледержатель заталкивается сориентированный по разъему кокиль 15 до его установки в посадочные кольца 2 и 3, которые исключают биение металлической формы в коки- ледержателе. Затем кокиледержатель приводят во вращение, центробежные зажимы 5 с помощью грузового плеча 7 через силовое плечо 6 давят на прижимные сег0 менты 10, преодолевая действие пружин 12, и сжимаютэлементы кокиля 15 равномерно по всей длине разъема металлической формы. На внутреннюю поверхность вращающегося разъемного кокиля 15 наносят

5 теплоизоляционное покрытие и производят заливку металла. Ребра 4 каркаса кокиледержателя при вращении создают воздушные потоки, которые предохраняют кокиледержатель от перегрева. После за0 твердевания и охлаждения отливки вращение кокиледержателя прекращают и останавливают снова в таком же сориентированном положении. Пружины 12, преодолевая вес грузовых плеч центробежных

5 зажимов 5, через пальцы 11 разводят прижимные сегменты 10. Извлекается залитый разъемный кокиль 15, который легко скользит по сменным планкам 14, а на его место устанавливается пустой кокиль. Цикл повто0 ряется. При переходе на отливку изделий другого диаметра достаточно в прижимном сегменте 10 кокиледержателя заменить сменные планки 14 на новые соответствующей толщины.

5 Применение в конструкции кокиледержателя прижимных секторов с необходимым числом рядов центробежных зажимов позволяет равномерно замыкать полукокили по всей длине, что исключает коробление

0 полукокилей, прорыв жидкого металла и выход из строя кокилей и кокиледержателей. Срок службы увеличивается, появляется возможность отливать профильные отливки любого диаметра и длины без переналадки

5 оборудования, что сокращает простои. Принудительное охлаждение кокиледержателей обеспечивает надежную их работу. Прижимные сегменты исключают вмятины в наружных поверхностях кокилей центро0 бежными зажимами, что устраняет заедание при извлечении кокиля.

Формула изобретения 1. Кокиледержатель центробежной машины, включающий каркас в виде барабана

5 и установленные на нем в ряд центробежные зажимы, отличающийся тем, что, с целью повышения надежности работы, он снабжен сегментами, подпружиненными относительно каркаса и установленными внутри него.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная линия для центробежного литья гильз | 1981 |

|

SU1012500A1 |

| Многопозиционное устройство для разъема и подготовки кокилей при центробежном литье | 1991 |

|

SU1806043A3 |

| МНОГОПОЗИЦИОННОЕ УСТРОЙСТВО ДЛЯ РАЗЪЕМА И ПОДГОТОВКИ КОКИЛЕЙ ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ | 1991 |

|

RU2022700C1 |

| ЛИНИЯ литья в ОБЛИЦОВАННЫЕ КОКИЛИ | 1973 |

|

SU407641A1 |

| КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2090307C1 |

| РАЗЪЕМНЫЙ КОКИЛЬ ДЛЯ ОТЛИВКИ МЕЛЮЩИХ ШАРОВ | 2014 |

|

RU2561544C2 |

| Разъемный кокиль | 1973 |

|

SU462652A1 |

| КОКИЛЬНЫЙ СТАНОК | 1973 |

|

SU391902A1 |

| Карусельная кокильная машина | 1988 |

|

SU1675039A2 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

Изобретение относится к оборудованию для центробежного литья и может быть использовано при литье профильных заготовок. Цель изобретения - повышение надежности работы машины, достигается тем что в каркас 1 с центробежными зажимами 5 установлены подпружиненные отно- сительно каркаса 1 сегменты 10 с сегментными планками 14. 1 з.п.ф-лы, 6 ил.

711

;i rpiiyj pi

«VИ I

JL

pf pfpf pf pf pf

e.3

Фиг1

Фиг.2

Фыг

3 5

8

V,

| Патент Великобритании № 1343939,кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-23—Публикация

1990-02-18—Подача