Изобретение относится к литейному производству, в частности к формообразованию чугунных полых тонкостенных изделий.

Цель изобретения - повышение качества отливок и снижение трудозатрат при выбивке.

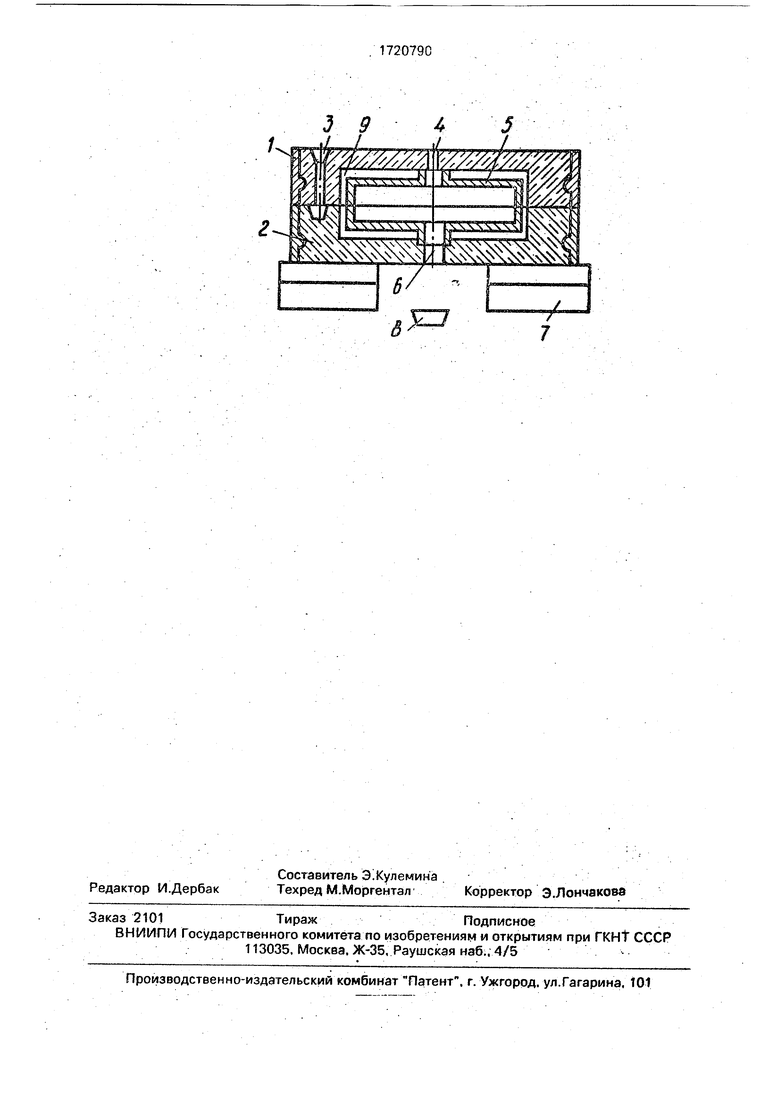

На чертеже представлена литейная форма, разрез

Литейная форма содержит опоки 1, в которые заформован огнеупорный материал 2 (песчано-глинистая смесь), литниковую систему 3, вентиляционные каналы 4, пустотелую вставку 5 из легкоплавкого материала, например алюминия, и отверстие для слива расплавленного материала вставки 6, выполненное в нижней части формы. Литейная форма помещена на платформу заливочного конвейера 7, а под ней расположен желоб 8 для слива материала вставки. Между огнеупорным материалом 2 формы и вставкой 5 расположена рабочая полость 9. В качестве формулы для расчета толщины вставки 5 принята эмпирическая зависимость:

д 2 7б(гзал -tie) 0.23 + 553-3

Уест Свет (tnn.BCT -Ь tnep )j + Сэвст

где двст. толщина вставки;

5от - толщина отливки (ширина рабочей полости);

Свет - средняя теплоемкость материала вставки;

Свет-теплота плавления вставки;

Тзал - температура заливки металла;

tie - температура отливки при удалении вставки;

trm.BCT температура плавления материала вставки;

tnep - температура перегрева материала вставки;

Уест - удельный вес материала вставки;

т.ф - температура формы перед заливкой.

Подставляя в формулу известные характеристики материалов вставки и отливки, а также параметры процесса, можно получить необходимые значения толщины вставок. Приняв температуру заливки чугуна в преС/

с

N С х

: с

делах 1280-1350°С, температуру формы 15- 30°С, используют один из перечисленных материалов: медь, висмут, олово, свинец, цинк, алюминий, и получают пределы колебания толщины вставки 15-140% ширины рабочей полости, Для конкретно выбранного материала этот интервал значительно сужается. Например, для алюминия 5ВСг 0,6-1,0 бот, что согласовывается с результатами экспериментов. Вставка 5 может 6%1ть окрашена графитной краской полностью или только в месте расположения литниковой системы.

Литейная форма работает следующим образом.

В опоки заформовывается с использованием модельной оснастки огнеупорный материал 2. При этом формуется литниковая система 3 и внешняя поверхность рабочей полости 9. Форма преимущественно может включать две опоки 1, которые формуются раздельно. Вставка 5 изготавливается из алюминия литьем в кокиль. После удаления литника и покраски она устанавливается в нижнюю половину формы, расположенную в одной из опок 1 и помещенную на плат- Форму заливочного конвейера 7, затем нижняя половина формы покрывается верхней, расположенной в другой из опок 1 и обе опоки скрепляются между собой. Далее через литниковую систему 3 в полость формы 9 заливается чугун. Заполняя полость 9. расплавленный чугун передает тепло огнеупорному материалу 2 и вставке 5, которые от этой теплоты разогреваются. Нагретый воздух из полости вставки 5 вытесняется через вентиляционные каналы 4 и отверстие 6. Благодаря высокой теплопроводности материала вставки 5 она быстро прогревается, отбирая тепло по поверхности контакта с

чугуном, что способствует равномерной и благоприятной для прочностных характеристик кристаллизации отливки. По мере прогрева вставки 5 и благодаря ее пустотелости

она разупрочняется, что способствует снижению сопротивления усадки отливки и повышению ее качества. Дальнейшая передача тепла от отливки к вставке 5 пр и- водит ее к расплавлению и перегреву выше

температуры плавления материала вставки для придания необходимой жидкотекуче- сти, после чего материал вставки 5 удаляется самотеком через отверстие для слива и далее по желобу 8. Таким образом вставка 5

удаляется из отливки непосредственно после ее кристаллизации. Затем форма вместе с отливкой -конзейером подается к выбивной решетке, где осуществляется выбивка и очистка отливки.

Предлагаемая литейная форма по срав- нению с известной имеет преимущества, которые обеспечивают повышение качества отливок и снижение трудозатрат при выбивке.

Ф о р м у л а изобретения 1. Литейная форма для получения чугунных отливок, содержащая огнеупорную футеровку, металлические вставки, рабочую

полость и литниковую систему, отличающаяся тем, что, с целью повышения качества отливок и снижения трудозатрат при выбивке, вставка выполнена из легкоплавкого материала и размещена в рабочей

полости формы, в нижней части которой выполнено сливное отверстие для расплавленного материала вставки, а толщина вставки равна 0,15-1,4 ширины рабочей полости. . 2, Форма по п. 1, отличающаяся

тем, что вставка выполнена из алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ЧУГУННОЙ ОТЛИВКИ ТЮБИНГА ТОННЕЛЬНОЙ ОБДЕЛКИ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2015 |

|

RU2661929C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2371278C2 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО КОКИЛЯ | 2001 |

|

RU2185928C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2044599C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

Изобретение относится к литейному производству, в частности к формообразованию чугунных полых тонкостенных изделий. Цель изобретения - повышение качества отливок и снижение трудозатрат при выбивке. В литейной форме металлическая вставка выполнена из материала с низкой температурой плавления, при этом толщина вставки составляет определенную часть ширины рабочей полости литейной формы. 1 з.п.ф-лы, 1 ил.

| Металлический стержень для кокильной отливки | 1937 |

|

SU53298A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литейная форма для изготовления отливок из чугуна | 1978 |

|

SU778920A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-23—Публикация

1990-02-02—Подача