Изобретение относится к жидкостной обработке текстильных материалов и изделий в виде полотен с использованием газовой фазы для повышения эффективности процессов. .

Известен способ жидкостной обработки текстильных материалов путем нанесения с противоположных сторон полотка обрабатывающей жидкости, предварительно насыщенной сжатым гйзом (1). Отличительная особенность способа заключается в том, что жидкость предварительно насыщают газом в отдельном сосуде при температуре не выше 20°С до газосодержания 0,1-1,0% под избыточным давлением свыше 0.05 МПа, а затем приводят ее в контакт с материалом в роликовой ванне при температуре от 25° до 95°С.

Недостатком данного способа является использование отдельного дополнительного аппарата для насыщения жидкости газом. Это обуславливает высокую металлоемкость аппаратурного оформления процесса, приводит к увеличению капитальных затрат на оборудование. Кроме того, простой контакт газонасыщенной жидкости с обрабатываемым материалом в роликовой ванне без интенсивных гидродинамических воздействий на полотнище не позволяет достичь нужного качества,промывки или пррпитки ткани.

Известен также способ жидкостной обработки ткани путем погружения ее в ванну с рабочим раствором при одновременном барботаже газа (2). Указанный способ позволяет совместить в одной ванне процесс

VI

ю

со ю

насыщения жидкости газом и процесс жидкостной обработки полотнищ. Однако, поскольку газ вводится в ванную через обычный барботер в виде трубы с отверстиями, дающий крупные пузыри, не подвергающиеся в дальнейшем дроблению, то поверхность контакта фаз газ-жидкость мала, и процесс насыщения жидкости целевым газовым компонентом протекает крайне медленно.Другой недостаток данного способа заключается в сравнительно низкой интенсивности и недостаточно высоком качестве промывки или пропитки ткани.

Наиболее близким к заявляемому способу по технической сущности и достигаемым результатам является способ жидкостной обработки текстильного материала, состоящий в том. что текстильный материал погружают в резервуар с обрабатывающей жидкостью и подвергают воздействию газожидкостной смеси (3).

Однако указанный способ имеет недостатки, заключающиеся в том. что он является способом периодического действия. Это существенный недостаток, так как производительность по обрабатываемому материалу при проведении процесса в периодическом режиме гораздо ниже. Процесс обработки ткани осуществляется не свободно набегающими на полотно струями газожидкостной смеси, а путем фильтрации ее через плетения материала. Это обусловливает высокое гидравлическое сопротивление прохождению жидкости, увеличивает потери давления в циркуляционном контуре и приводит к существенно большим затратам энергии, потребляемой циркуляционным насосом.

Целью изобретения является повышение -интенсивности и качества жидкостной обработки.

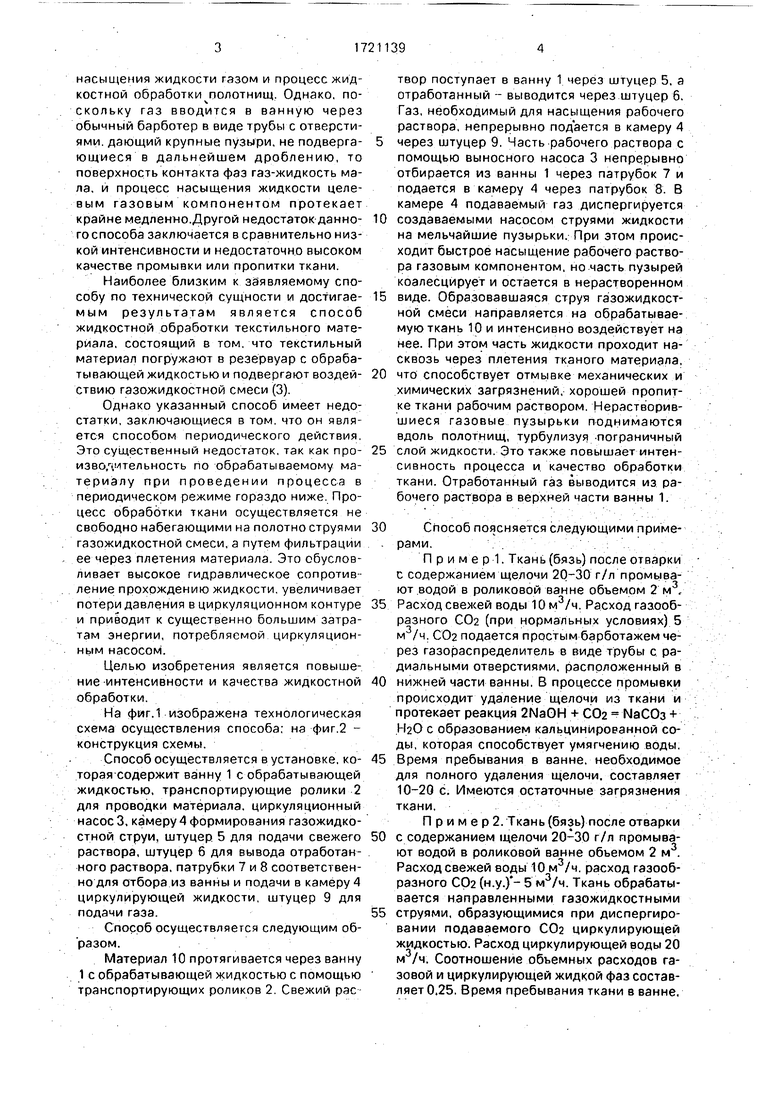

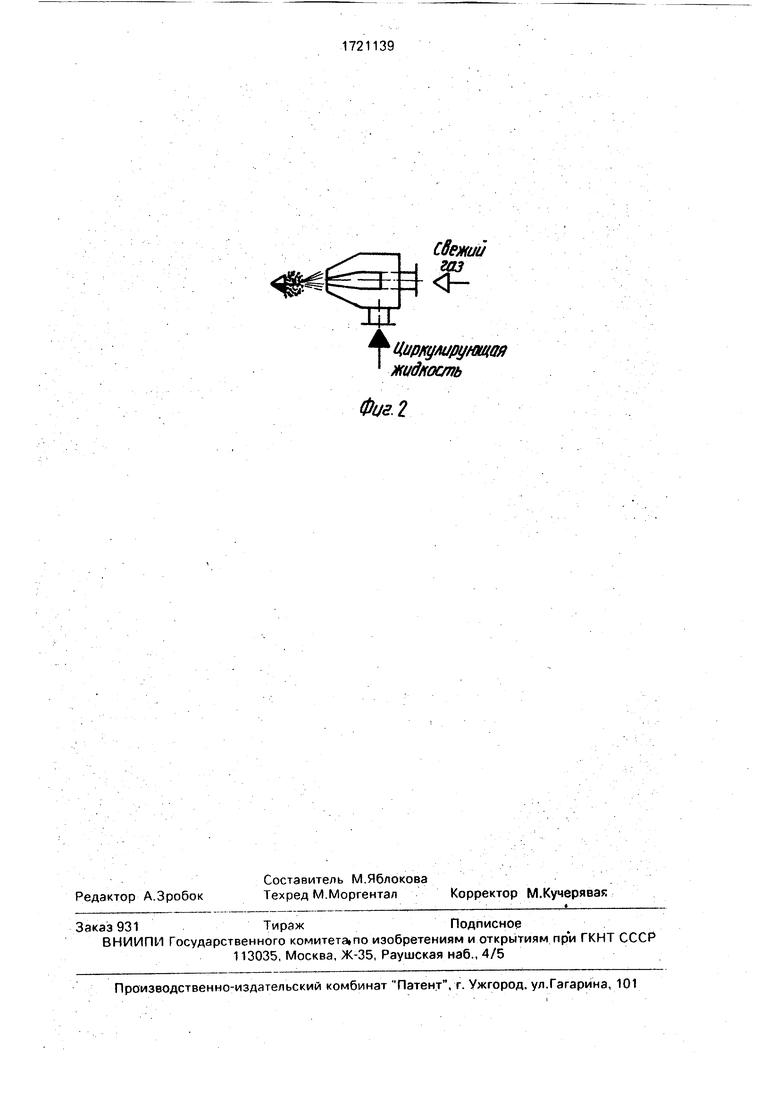

На фиг. 1 изображена технологическая схема осуществления способа; на фиг.2 - конструкция схемы.

Способ осуществляется в установке, которая содержит ванну 1 с обрабатывающей жидкостью, транспортирующие ролики 2 для проводки материала, циркуляционный насос 3, камеру 4 формирования газожидкостной струи, штуцер 5 для подачи свежего раствора, штуцер б для вывода отработанного раствора, патрубки 7 и 8 соответственно для отбора из ванны и подачи в камеру 4 циркулирующей жидкости, штуцер 9 для подачи газа.

Способ осуществляется следующим образом.

Материал 10 протягивается через ванну 1 с обрабатывающей жидкостью с помощью транспортирующих роликов 2. Свежий рас

твор поступает в ванну 1 через штуцер 5, а отработанный - выводится через штуцер 6. Газ, необходимый для насыщения рабочего раствора, непрерывно подается в камеру 4

через штуцер 9. Часть рабочего раствора с помощью выносного насоса 3 непрерывно отбирается из ванны 1 через патрубок 7 и подается в камеру 4 через патрубок 8. В камере 4 подаваемый газ диспергируется

создаваемыми насосом струями жидкости на мельчайшие пузырьки/ При этом происходит быстрое насыщение рабочего раствора газовым компонентом, но часть пузырей коалесцирует и остается в нерастворенном

виде. Образовавшаяся струя газожидкостной смеси направляется на обрабатываемую ткань 10 и интенсивно воздействует на нее. При этом часть жидкости проходит насквозь через плетения тканого материала,

что способствует отмывке механических и химических загрязнений, хорошей пропитке ткани рабочим раствором. Нерастворившиеся газовые пузырьки поднимаются вдоль полотнищ, турбулизуя -пограничный

слой жидкости. Это также повышает интенсивность процесса и. качество обработки ткани. Отработанный газ выводится из рабочего раствора в верхней части ванны 1.

Способ поясняется следующими приме- рами.. .. :

При м е р 1. Ткань (бязь) после отварки с содержанием щелочи 20-30 г/л промывают водой в роликовой ванне обьемом 2м3,

Расход свежей воды 10м3/ч. Расход газообразного СОа (при нормальных условиях) 5 м /ч. С02 подается простым барботажем через газораспределитель в виде трубы с радиальными отверстиями, расположенный в

нижней части ванны, В процессе промывки происходит удаление щелочи из ткани и протекает реакция 2NaOH + С02 МаСОз + НаО с образованием кальцинированной соды, которая способствует умягчению воды.

Время пребывания в ванне, необходимое для полного удаления щелочи, составляет 10-20 с. Имеются остаточные загрязнения ткани.

П р и м е р 2. Ткань (бязь) после отварки

с содержанием щелочи 20-30 г/л промывают водой в роликовой ванне обьемом 2 м3. Расход свежей воды 10 м3/ч. расход газообразного CQ2 (н.у.)- 5 м /ч. Ткань обрабатывается направленными газожидкостными

струями, образующимися при диспергировании подаваемого С02 циркулирующей жидкостью. Расход циркулирующей воды 20 м /ч. Соотношение объемных расходов газовой и циркулирующей жидкой фаз составляет 0.25. Время пребывания ткани в ванне.

необходимое для полного удаления щелочи, составляет 5-9 с. Остаточные механические загрязнения ткани отсутствуют,°

Использование предлагаемого способа для промывки бязи (после щелочной отварки) насыщенным раствором С02 позволяет сократить необходимое время пребывания ткани в ванне или соответственно ускорить ее протяжку в 1.8-2,0 раза. Кроме того, улучшается качество промывки от механических загрязнений.

Формул а изобретения Способ жидкостной обработки текстильного материала, состоящий в том, что

текстильный материал погружают в резервуар с обрабатывающей, жидкостью и подвергают воздействию газожидкостной смеси, отличающийся тем, что. с целью повышения интенсивности и качества обработки, полотнища материала обрабатывают в непрерывном режиме направленными газожидкостными струями, формирующимися непосредственно в резервуаре путем тонкого диспергирования подаваемого газа стру- ями циркулирующей жидкости при соотношении объемных расходов газовой и циркулирующей жидкой фазы в пределах от 0,2 до 1.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ жидкостной обработкиТЕКСТильНОгО МАТЕРиАлА | 1979 |

|

SU834278A1 |

| Устройство для жидкостной обработки ткани | 1990 |

|

SU1719489A1 |

| Способ промывки непрерывно движущегося текстильного полотна | 1982 |

|

SU1145063A1 |

| Устройство для жидкостной обработки образца ткани | 1980 |

|

SU953038A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ РАЗЛИЧНОЙ ПЛОТНОСТИ ВОЗДЕЙСТВИЕМ ИМПУЛЬСНЫХ ЭЛЕКТРИЧЕСКИХ РАЗРЯДОВ | 2021 |

|

RU2788462C2 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЖИДКОСТИ ГАЗОМ | 2003 |

|

RU2236898C1 |

| Способ жидкостной обработки текстильного материала и устройство для его осуществления | 1977 |

|

SU765431A1 |

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819926A1 |

| Способ отделки текстильного материала | 1980 |

|

SU962374A1 |

| СПОСОБ КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2229545C2 |

Изобретение относится к жидкостной обработке текстильных материалов и изделий в виде полотен с использованием газовой фазы для повышения эффективности процессов и позволяет повысить интенсивность и качество жидкостной обработки материала. Способ состоит B.TOM, что полотнища обрабатывают направленными газожидкостными струями, формирующимися путем тонкого диспергирования подаваемого в ванну насыщающего газа струями циркулирующей жидкости, при соотношении обьемных расходов газовой и циркулирующей жидкой фаз в пределах от 0.2 до 1. Способ позволяет сократить необходимое время пребывания ткани в промывочной ванне. Кроме того, улучшается качество промывки от механического загрязнения. 2 ил.

Ткомь

/

Ю

Отработан- тш раствор

9 4

Газожидкост- ноя струя

tOmpa&omaHHbti} газ

Ткам

Газожидкостная струя

9

ФизЛ

Свежий

Циркулирующая живность

Фиг.2

| Способ жидкостной обработкиТЕКСТильНОгО МАТЕРиАлА | 1979 |

|

SU834278A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ жидкостной обработки ткани и устройство для его осуществления | 1977 |

|

SU672251A1 |

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| кл, D Q6 В 3/20, 1968 | |||

Авторы

Даты

1992-03-23—Публикация

1990-03-26—Подача