(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

| Способ обработки изделий из аустенитных сталей | 1974 |

|

SU502051A1 |

| Проволока для сварки среднеуглеродистых среднелегированных броневых сталей | 2017 |

|

RU2692145C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ СТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2641429C1 |

| Сталь с повышенной износостойкостью и способы ее изготовления | 2014 |

|

RU2675423C2 |

| СПОСОБ ВЫЯВЛЕНИЯ МИКРОТРЕЩИН, ОБУСЛОВЛЕННЫХ НАЛИЧИЕМ ВОДОРОДА В СТАЛИ | 2013 |

|

RU2545464C1 |

| Способ изготовления упругих элементов | 1987 |

|

SU1447878A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАСТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2015 |

|

RU2598744C1 |

Изобретение касается исследования фазового состава и фазовых превращений, определения температуры локального разогрева метастабильной аустенитной стали у вершины трещины. Для повышения точности определения по предлагаемому способу используют серию образцов, деформированных со скоростью не более м/с при различных температурах Тц. Образцы охлаждают до T2i Тц и устанавливают их фазовый состав F. Температуру локального разогрева определяют по корреляции между Тц, T2i и F. 1 ил.

Изобретение относится к способам исследования тепловых свойств вещества, конкретнее к способам определения локальной температуры метастабильных аус- тенитных сталей у вершины трещины.

При распространении трещины в мета- стабильных аустенитных сталях, в зоне пластической деформации у вершины трещины протекают два конкурирующих процесса: пластическая деформация, благоприятствующая мартенситным превращениям, и локальный разогрев материала, препятствующий таким превращениям. Температура, а следовательно, и фазовый состав стали в локальном объеме материала у вершины трещины определяют сопротивление таких сталей распространению трещины. Однако точные методы измерения

температуры локального разогрева материала у вершины распространяющейся трещины в настоящее время отсутствуют.

Известен способ определения рассеяния энергии в материале при вибрационном нагреве, позволяющий определить количество выделившегося тепла путем измерения разности скоростей изменения температуры образца при вибрации и без него.

Данный способ не позволяет определять локальный разогрев материала при одноразовом нагружении.

Известен также способ определения температуры локального разогрева стали у вершины трещины, согласно которому образцы стали деформируют до разрушения, при этом с помощью хромельалюминиевых

|

ГО

-А

оо со

термопар измеряют разницу температур между исследуемой точкой вблизи вершины трещины и реперной точкой, находящейся далеко от вершины трещины.

По данному способу исследуемая точка измерения температуры должна быть расположена на расстоянии 3-5 мм от вершины трещины для того, чтобы отверстие, куда вставляется термопара, не внесло возмущений в поле напряжений вокруг вершины трещины. Это не позволяет с высокой точностью определять локальный разогрев стали непосредственно у вершины трещины.

Цель изобретения - повышение точно- сти определения.

Поставленная цель достигается тем, что дополнительно используют серию образцов из исследуемой стали, деформацию до разрушения которых производят со скоростью нагружения не более 3 v10 м/с (что исключает локальный разогрев) при различных температурах Ti, расположенных выше температуры разрушения образца стали Т2 (Та Тч). После разрушения образцы ох- лаждают до Та, затем производит рентгенографическое определение фазового состава F поверхности изломов всех образцов. Устанавливают зависимость между величинами F, TI и Т2, после чего с помощью этой зависимости определяют температуру локального разогрева местабильной аустенит- ной стали у вершины трещины. Для этого сопоставляют количество мартенситной формы на поверхности излома исследуемого образца стали и охлажденных до Jz образцов исследуемой стали, выделив среди последних такой излом, в котором количество мартенситной фазы будет равно количеству данной фазы на поверхности излома образца стали. В этом случае можно считать, что температура разрушения образца будет равна локальной температуре у вершины рапространяющейся трещины исследуемого образца стали, так как обеспечило образование одинакового количества мартенситной фазы. Такое утверждение справедливо при условии одинаковой степени пластической деформации на поверхности изломов стали и образцов, которое в случае аустенитных сталей соблюдается достаточно строго. Другим условием реализации предлагаемого способа является выбор стали, в которой тбчка начала мартенситных превращений при деформации Md и точка начала мартенситных превращений при охлаждении деформированной стали должны находиться выше температуры Та.

Для обоснования способа выбрана ме- тастабильнаяустенитная сталь Н26ТЗ в закаленном состоянии. При охлаждении ниже 20°С заданная сталь испытывает мартен- ситные превращения (Мн -20°С).

Ударные испытания образцов проводят в интервале температур от 20 до - 196°С на маятниковом копре МК-30. Статические испытания образцов проводят на машине универсальной для испытаний материалов 1958У-10-1 при скорости перемещения захватов 0,02 мм/мин. Полученные изломы подвергают рентгено- структурному анализу.

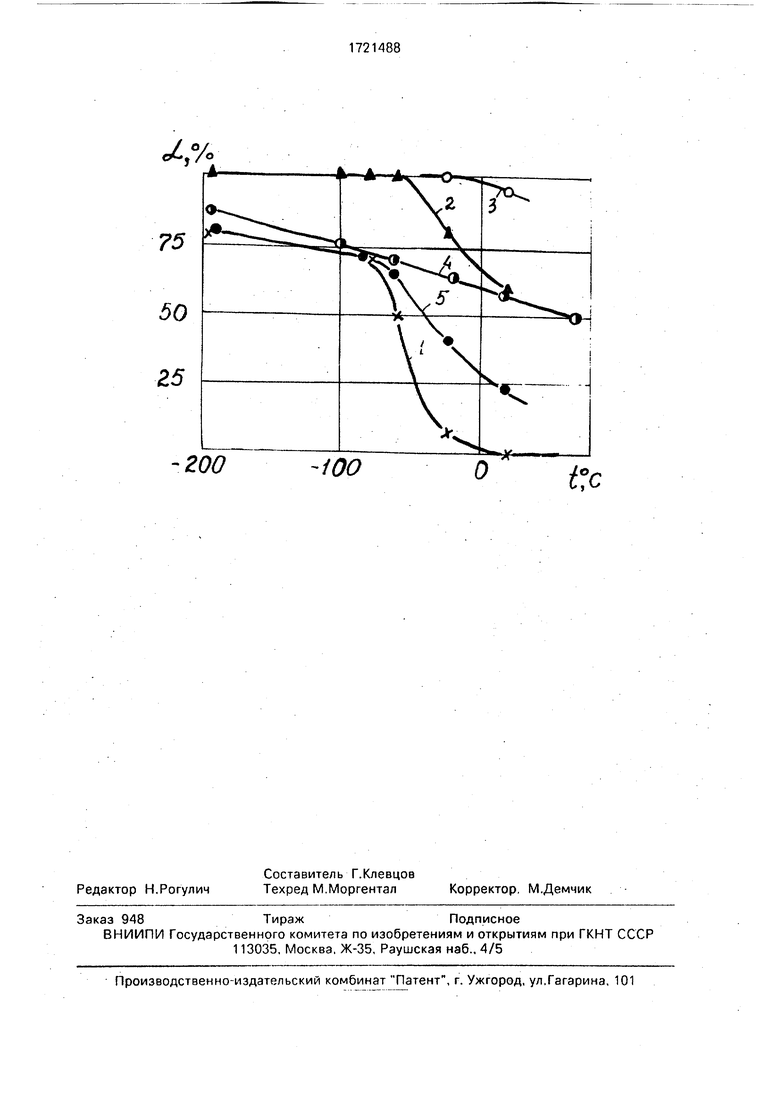

На чертеже представлена температурная зависимость количества а-мартенсита в закаленной стали Н26ТЗ: 1 - в стали при ее охлаждении (мартенсит охлаждения); 2-на поверхности ударных изломов, полученных при различных температурах испытания, а также на поверхности статических изломов, полученных при скорости нагружения 0,02 мм/мин и температурах40 (кривая 3), 70 (кривая 4) и 100°С (кривая 5) и охлажденных до различных температур,

Видно, что с понижением температуры испытания количество о. -мартенсита на поверхности ударных изломов увеличивается.

Для определения температуры локального разогрева и фазового состава стали Н25ТЗ у вершины трещины в ударном образце, испытанном при 20°С (при 20°С в стали отсутствует мартенсит охлаждения и не требуется предварительного охлаждения статических образцов), проведена серия статических испытаний образцов с малой скоростью деформации в интервале температур 40-100°С. Полученные изломы охлаждены до 20° и -20°С и т.д. Излом, полученный при 70°С (по предварительно проведенным исследованиям именно эта температура оказалась искомой), после испытания перенесен без охлаждения в камеру высокотемпературной приставки к рентгеновскому дифрактометру ДРОН-1,5 и определено качество - мартенсита на поверхности излома при 70°С. После охлажде- ния изломов определено количество а-мартенсита на их поверхности. Из чертежа (кривые 2 и 4) видно, что количество -мартенсита на поверхности статического излома, полученного при 70°С и охлажденного до 20°С, равно количеству а-мартенсита на поверхности ударного излома, испытанного при 20°С. Для примера приведены результаты исследований статических изломов, полученных при 40°С (кривая 3) и 100°С (кривая 5). Следовательно, локальная температура при разрушении ударного образца при 20°С равна 70°С, а количество

а -мартенсита в зоне пластической деформации у вершины трещины составляет 50% (кривая 4). После прохождения трещины поверхность излома ударного образца охлаждается до 20°С, вследствие чего количество а-мартенсита увеличивается до 60%,

На количество а-мартенсита оказывает влияние не только температура, но и степень пластической деформации. Для корректного определения температуры локального разогрева метастабильной аус- тенитной стали по предлагаемому способу необходимым условием является наличие одинаковой пластической деформации как на поверхности исследуемой стали, так и излома образцов. Для оценки пластической деформации сопоставляют ширину дифракционной линии (211)К а-фазы, полученную при рентгенографировании ударных и статических изломов (шероховатость изло- мов во всех случаях практически одинаковая), Разрушение стали Н26ТЗ при низких температурах не сопровождается охрупчи- ванием, изломы остаются вязкими. Поэтому ширина дифракционной линии, полученная с поверхности таких изломов, остается практически постоянной.

Ширина дифракционной линии (211) К, а - фазы, полученная с поверхности ударных изломов, приведена в таблице.

Ширина дифракционной линии, полученной с поверхности статического излома при 70°С равна 3, рад. Она практически равна ширине линии, полученной с поверхности ударных изломов. Одинаковое значение ширины дифракционной линии свидетельствует и об одинаковой степени пластической деформации имеющей место на поверхности указан

0

5

0

5

0

5

ных изломов. Следовательно измерение фазового состава на поверхности изломов обусловлено только температурой стали.

Таким образом, предлагаемый способ позволяет в метастабильных аустенитных сталях определять температуру локального разогрева у вершины распространяющейся трещины. Использование изобретения позволит более корректно судить о влиянии температуры испытания на свойства и механизм разрушения данного класса сталей, а в практике технической экспертизы - более точно оценивать температуру разрушения деталей машин, и, следовательно, более достоверно устанавливать истинную причину такого разрушения.

Формула изобретения

Способ определения температуры локального разогрева метастабильной аустенитной стали у вершины трещины, включающий деформацию до разрушения образца стали и измерение температуры, отличающийся тем, что, с целью повышения точности определения используют серию образцов из исследуемой стали, деформацию проводят со скоростью нагружения не более З Ю7 м/с при различных температурах Тц. после разрушения образцы охлаждают до температуры T2i TII, затем проводят рентгенографическое определение фазового состава F поверхности изломов образцов, устанавливают зависимость между величинами F, Tti и T2I, по которой определяют температуру локального разогрева метастабильной аустенитной стали у вершины трещины.

-200

-100

| СПОСОБ ОПРЕДЕЛЕНИЯ РАССЕЯНИЯ ЭНЕРГИИ В МАТЕРИАЛЕ ПРИ ВИБРАЦИОННОМ РАЗОГРЕВЕ | 0 |

|

SU303574A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| I mai Y., Matake T | |||

| Temperature variation associated with stable crack grawth omal the fracture toughness Walue//Bu letin of the SSME, 1981, v | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Крысоловка | 1921 |

|

SU1333A1 |

Авторы

Даты

1992-03-23—Публикация

1989-11-09—Подача