I

Изобретение относится к литейному машиностроению, а именно к формовочным машинам, оснащенным многоплунжерными прессовыми головками.

Известна многоколодочная прессовая головка формовочной машины, содержащая блок сообщающихся цилиндров с плун-г жерами, на концах которых расположены прессовые колодки, причем блок подключен к цилиндру с плавающим поршнем l,

Недостаток известной прессовой головки состоит в том, что плунжеры, снабженные прессовыми колодками, установлены в одном блоке сообщающихся цилиндров, в результате чего прессовые колодки воздействуют на формовочную смесь с одинаковым давлением. Но так как объемы смеси под каждой прессовой колоцкой различны по высоте в зависимости от конфи-JQ гурации модели то и степень уплотнения участков полуформ различна, что приводит к снижению качества поверхности полуфс м,. а следовательно и к браку отливок.

Цель изобретения - повышение равномерности распределения плотности смеси в форме.

Это достигается за счет того, что головка снабжена цополнительньгми цилина-рами с плавающими поризнямк, а каждый цилинар-вспомогательным поршнем с полым штоком, в котором расположен шток плавающего поршня, при этом блок сообщающихся цилиндров разделен на независимые друг от друга секции, каждая из которых сообщена с подпоршневой полостью соот ветствующего цилиндра.

Наличие независимых секций сообщающихся цилиндров позвол.чет регулировать давление прессования на всех участках полуформы, что приводит к более равномерному уплотнению формовочной смеси, а это позволяет повысить качество поверхности полуформы и, следовательно, снизить брак отливок.

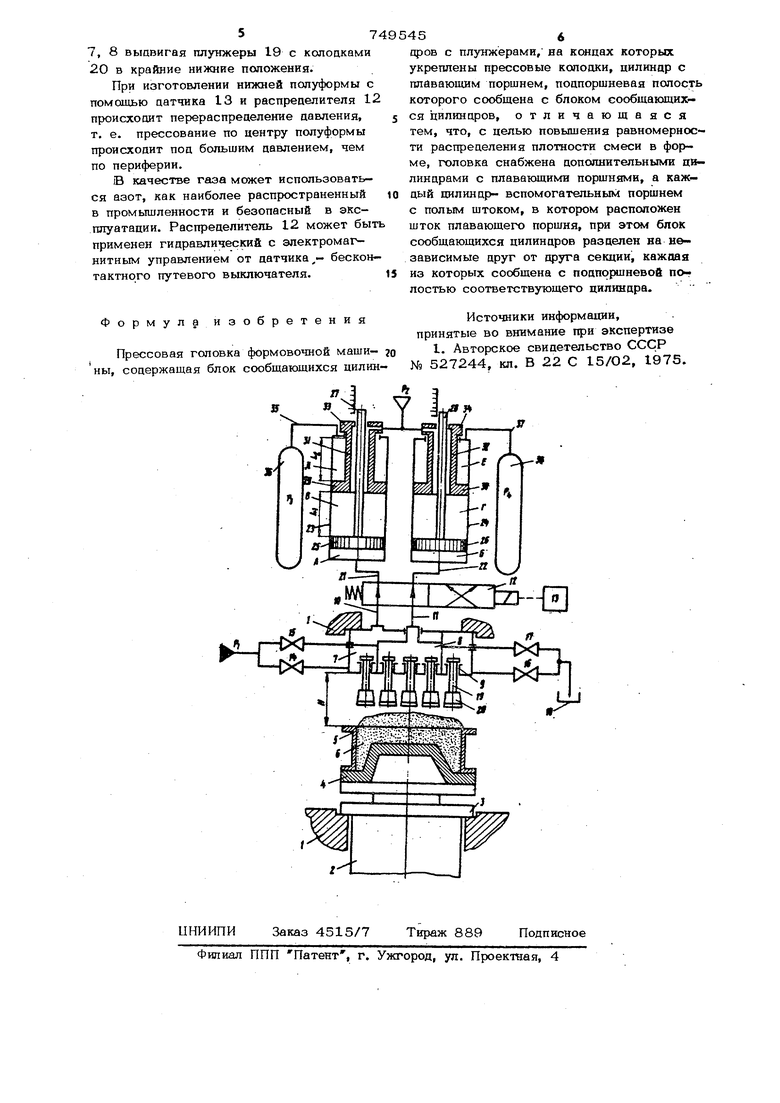

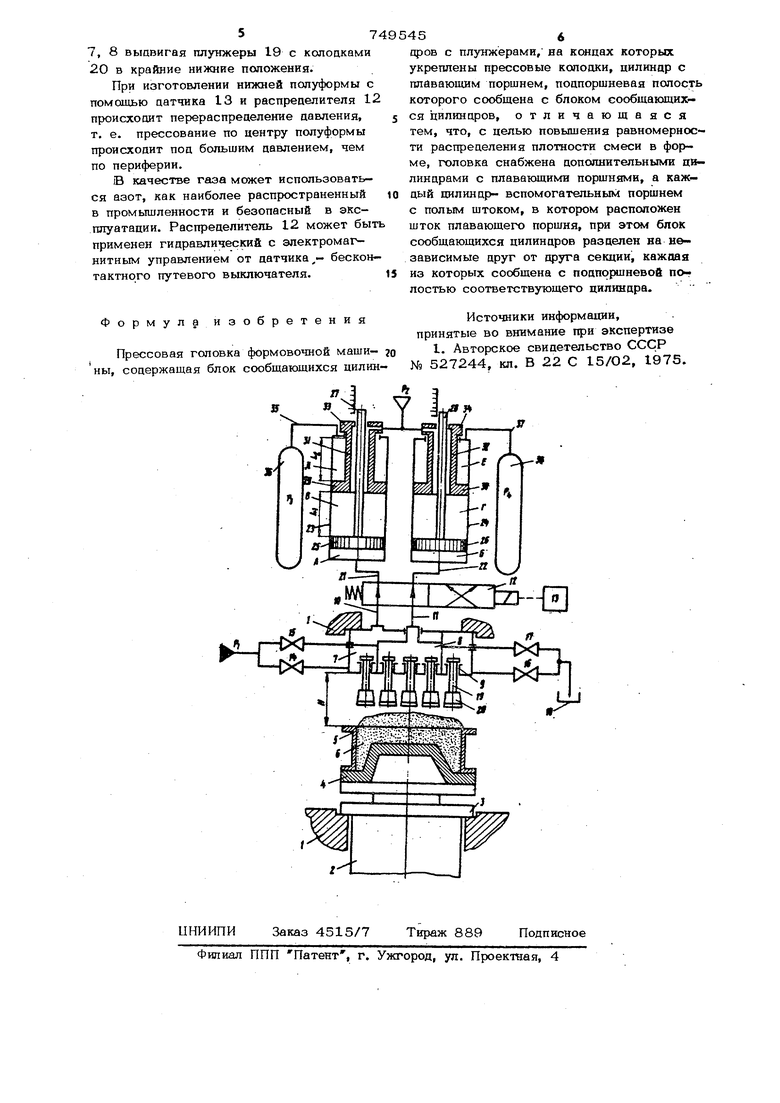

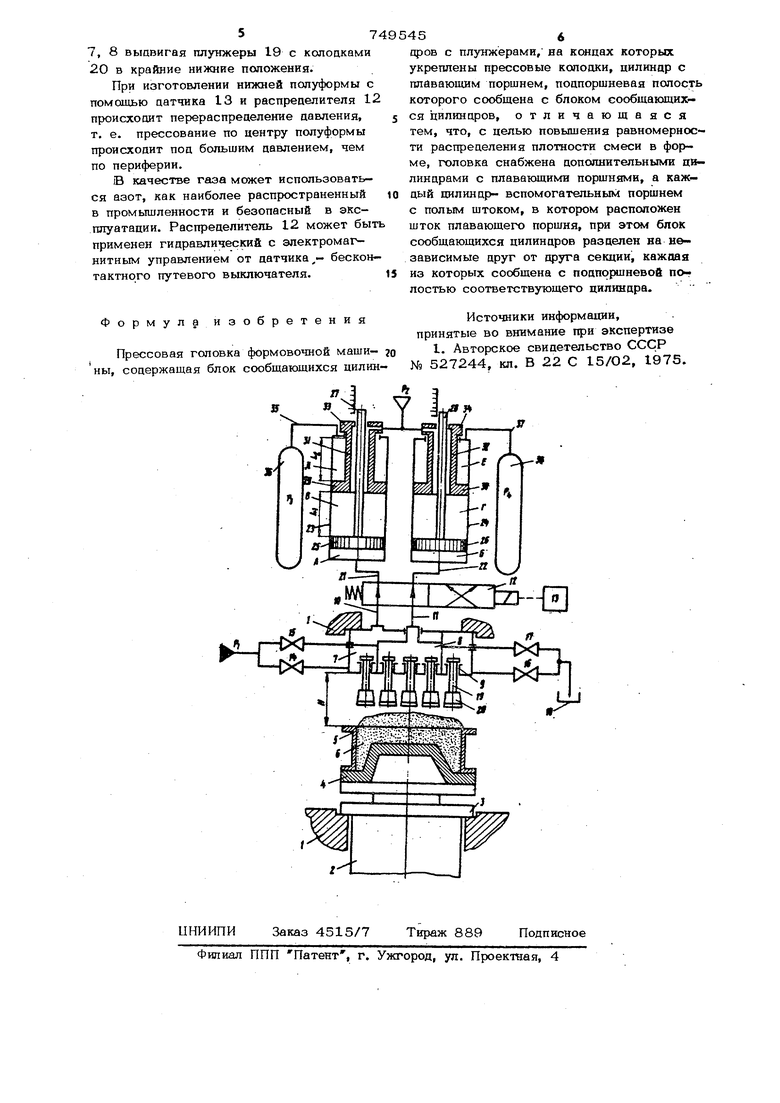

На чертеже изображена схема предложенной головки, встроенной в формовоч-г ную машину, разрез. На раме 1 формовочной машины уста новлен прессовый механизм 2, на столе 3 которого установлена модель 4 вверх с опокой 5, заполненной формовочной смесью 6, К раме 1 прикреплены периферийная и центральная секции 7 и 8, сообщающихся ципшшров 9, которые трубопроводами 10, 11 тюдсоецинены к рас1фе делителю 12, управляемому датчиком 13 Перифери.йная секция 7 и центральная сек дня 8 через вентили 14, 15 подключены к источнику гидравлической энергии давлением Р , а через вентили 16, 17 соединены со сливньм баком 18, В секциях 7, 8 установлены плунжеры 19 с прессовыми колодками 20. Распределитель 12 трубопроводами 21, 22 под1шючон к поршневьм полостям А и Б ци линдров 23, 24, Плавающие поршни 25, 26 снабжены указателями 27, 28 хода, Вспомогательные поршни 29, ЗО полые штоки 31, 32 и ограничители 33 34 хода. Полости В- и Т между плавающими поршн.ями 25, 26 и вспомогате ными поршп5& и 29, 30 полые што ки 31, 32 подсоединены к источнику пне матической энергии давлением Pg. Штоко вая полость трубопроводом 35 соеди нена с емкостью 36, заполненной газом, например азотом, под давлением Pg, а ш штоковая полость Е трубопроводом 37 соединена с емкостью 38, запош-1енной газом под давлением Р, - Устройсгво работает следующим об разом, Прп закрытых вентилях 16 и 17 и открытых 14 и 15, рабочая жидкость под давпезпгем Р| заполняет полости секций 7 и 8. Плунжеры 19 с колодками 20 при этом выдвигаются и занимают крайние ншйтее положения. Затем рабо- чая жидкость по трубопроводам 1О, 11 через рас тредэлитель 12, трубопроводы 21, 22 поступает в полости А и Б. Плаваюш.ие поршни 25 и 26 перемешаются BsepXj вытесн.яя сжатый воздух из по лостей В и 1 через полые штоки 31 и 32 в нневмоспстому. Контроль за перемещен1гями плавающих поршней на величН ну хода L , осуществляется с помощью указателей хода 2.7, 28. Далее при закрытых вентил5 Х 14 и 15 и переменном открывании вентилей 16 и 17 полости сеющий 7 и 8 соединяются со сгпшным. баком 18. При этом сжатый воздух, запопняя полости и Т, опускает поршни 25, 26 ва величину Lj, зависяЩ5Ю от высоты столба .формовочной смеси 6, ЧгЭ-сть рабочей жидкости из полостей А и Ь через трубопроводы 21 и 22, распределитель 12, трубопроводы Ю, 11 секции 7, 8 и вентили 16, 17 сливается в бак 18. Затем вентили 16 и 17 закрььвают, рабочая жидкость остается в замкнутом объеме, прессовая головка подготовлена к работе. При этом для работы должно быть выполнено следующее условие: Р PI , а Р Р,,. На позицию прессового механизма 2 поступает опока 5 с моделью 4 верха, наполненная формовочной смесью 6. При подъеме стола 3 прессового механизма 2 вместе с моделью 4 и опокой S формовочная смесь 6 контактирует с колодками 20 плунжеров 19, которые, поднимаясь, вытесняют рабочую жидкость из секций 7 8 по трубопроводам 10, 11, через распределитель 12, трубопроводы 21, 22, в порщневые полости А и Б цилиндров 23 и 24. Плавающие поршни 25 и 26 поднимаются вверх на ход Lj, вытесняя сжатый воздух из полостей В и Т через полые штоки 31 и 32 в пневмосис- тему, и упираются во вспомогательные поршни 29, 30, при этом L j О,5 Н. При дальнейшем подъеме стола 3 прессового механизма 2 происходит повышение давления в полостях и Е и дифференциальное прессование по периферии и по , центру полуформы. Так как давление в поршневых полостях А и Б начнет превышать давление в штоковых полостях Д и Е, то плавающие поршни 25, 26 вместе с вспомогательными порщнями 29, 30 начнут перемещаться вверх в пределах хода Lg , вытесняя при этом газ из полостей Д и Е по трубопроводам 35 и 37, в соответствующие емкости -36, 38, Так как давление газа РЗ в емкости 36 больше давления газа Р в емкости 38, то и прессование по периферии полуформ происходит под большим давлением, чем в центре. По окончании прессования стол 3 прессового механизма 2 опускается вместе с полуформой. Газ из емкостей 36, 38 заполняет штоковые полости Д и Е, вспомогательные порши 29, 30 опускаются вниз в пределах хода Ц , ограничители хода 33 и 34 препятствуют дальнейшему их перемещению. Сжатый воздух из пневмосистемы через полые штоки 31 и 32 заполяет полости В и Т, опуская плаваюие поршни 25, 26 в пределах хода L j , абочая жидкость, вытесняемая из поршневых полостей А и Б через трубопроводы 21, 22, распределитель 12, трубо.проводы 10, 11 заполняет полости секций

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026132C1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Многоколодочная прессовая головка | 1965 |

|

SU653022A1 |

| Формовочная машина для изготовлениялиТЕйНыХ фОРМ пРЕССОВАНиЕМ СМЕСи | 1979 |

|

SU850270A1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| Вытяжное устройство формовочной машины | 1981 |

|

SU1007826A1 |

| Формовочная машина | 1987 |

|

SU1503980A1 |

| Прессово-встряхивающая формовочная машина | 1982 |

|

SU1090489A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038893C1 |

Авторы

Даты

1980-07-23—Публикация

1978-01-03—Подача