Изобретение относится к литейному производству, в частности к технологии и оборудованию для изготовления литейных форм и стержней.

Из уровня техники известна технология импульсной формовки песчано-глинистых литейных форм (см. патенты РФ №2027538, 2039627, 2042470, 2084308 и 2102181).

Известен способ уплотнения песчано-глинистой формы потоком сжатого воздуха с последующей допрессовкой - seiatsu-процесс [1].

Однако этому методу присущи недостатки: высокий расход сжатого воздуха (14 объемов уплотняемой формы); наличие двух видов энергии привода (гидравлического привода для уплотнения прессованием и воздуха для предварительного уплотнения). Совмещение воздушно-импульсной системы подачи и фильтрации сжатого воздуха через смесь требуют наличие сложного импульсного клапана и ресивера большого объема сжатого воздуха.

Наиболее близким по технической сущности является способ высокоскоростного ударного прессования (ВСП - процесс) [2]. В этом процессе форма уплотняется за счет динамического удара прессовой колодки (плоской или многоплунжерной) о смесь. В этом способе пневматический ударник представляет собой пневматический цилиндр, на шток которого установлена прессовая колодка. Этому способу также присущ ряд недостатков, основными из которых являются следующие:

- после завершения рабочего цикла подъем поршня со штоком и его удержание в верхнем положении осуществляется специальными механическими захватами, с одновременным сбросом сжатого воздуха непосредственно в атмосферу;

- шток удерживают в верхнем положении два вспомогательных пневмопривода, которые также после каждого рабочего цикла сжатый воздух выбрасывают в атмосферу.

Заявляемый способ ударно-прессового фильтрационного уплотнения песчано-глинистых литейных форм включает установку опоки и наполнительной рамки на подмодельную плиту с моделью, засыпку смеси, размещение на опоке камеры воздушно-импульсной головки, уплотнение смеси под действием сил фильтрации воздушного потока через формовочную смесь и прессовой колодкой, а далее уплотнение смеси осуществляют одновременно сжатым воздухом и прессовой колодкой со скоростью 6-10 м/с.

Заявляемая установка для осуществления заявляемого способа содержит ресивер, прессовый привод с рабочим цилиндром, плиту-основание, умеющую ряд отверстий для свободного выхода из ресивера сжатого воздуха в над опочное пространство, причем плита-основание снабжена краном для подачи сжатого воздуха в штоковую полость рабочего цилиндра при подъеме поршня после удара.

Плита-основание имеет внутренний ряд отверстий для выхода воздуха из рабочего цилиндра в над опочное пространство.

Плита-основание имеет канал для подачи сжатого воздуха из клапана в штоковую полость рабочего цилиндра при подъеме поршня после удара.

Расположение вент и их количество в модельной плите определяют соотношениями:

отношение суммарной площади вент ΣSв к площади опоки Sоп составляет 6%-10%;

отношение суммарной площади вент вокруг модели по отношению к площади модели составляет 1.15%-5,9%;

отношение суммарной площади вент ΣSв в опоке к площади моделей Sмод составляет 0,92%-1,6%.

Для моделей средней сложности отношение площади вент к площади опок составляет 3,0%-5,0%.

Технический результат изобретения: снижение расхода воздуха, требуемого для уплотнения форм, а также повышение качества уплотнения и равномерности уплотнения формовочной смеси во всем объеме литейной форме.

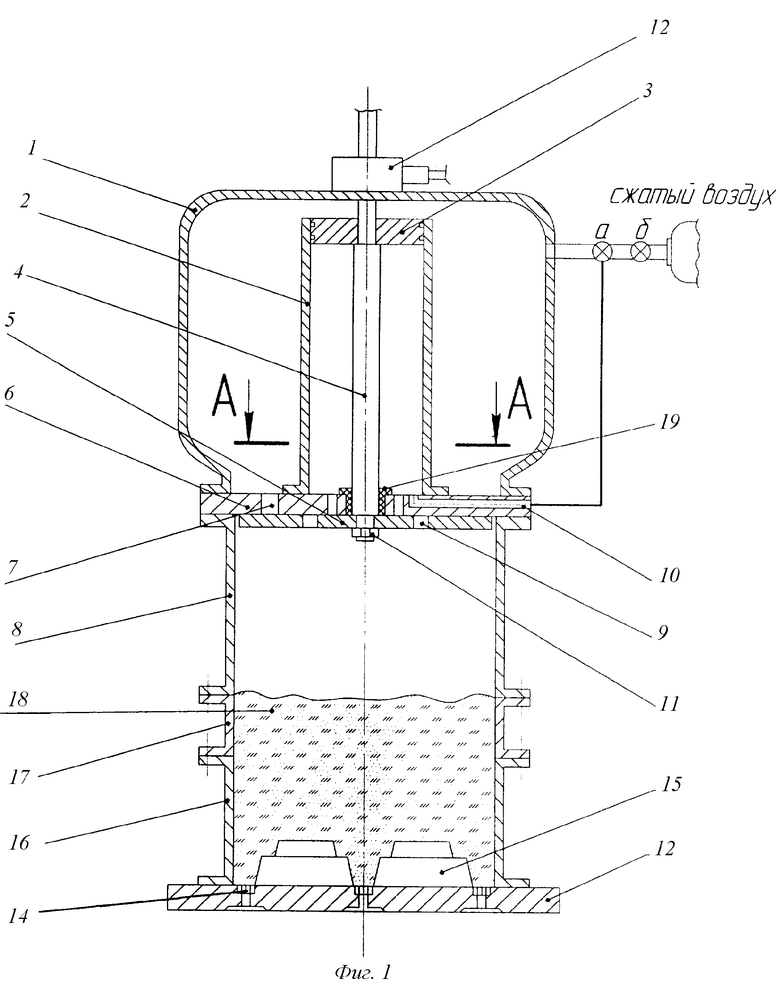

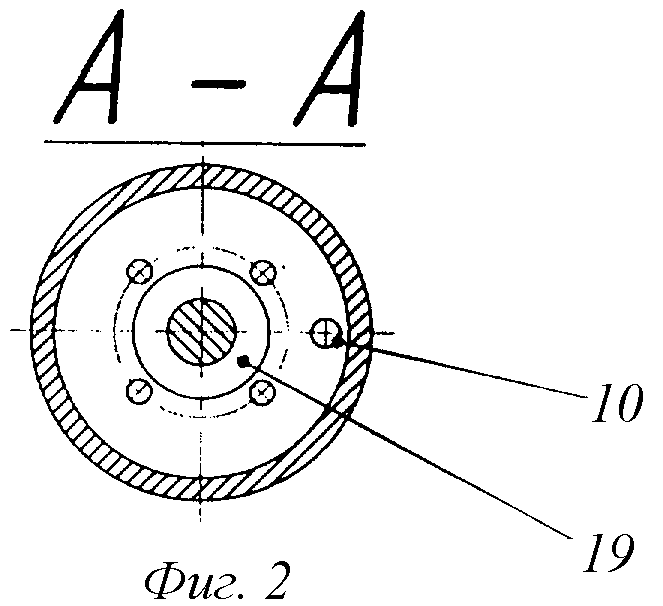

Изобретение поясняется чертежами, где на:

фиг.1 показан общий вид установки;

фиг.2 - сечение по А-А на фиг.1.

Предлагается экономичный способ уплотнения смеси и установка для его реализации (см. фиг.1). Основные узлы установки: ресивер 1, внутри которого размещен пневмоударник, представляющий собой пневмоцилиндр 2, поршень 3, шток 4, на конце которого закреплена ударная плита 5. Пневмоцилиндр крепится на основании 6, в котором по центру отверстие для штока, ряд отверстий 7 для выпуска воздуха из ресивера в кожух 8, через отверстие 9 в ударной плите, а также каналы 10, соединяющие ресивер с полостью рабочего цилиндра. Ударная плита 5 в нижней части штока крепится гайками 11, а верхняя соединена замковым узлом 12, служащим для фиксации штока в верхнем положении и пуска ударного механизма уплотнения смеси в опоке. Вместе с формовочной установкой на фиг.1 представлены также модельная плита 13 с вентами 14, модели 15, опоки 16, наполнительная рамка 17 и формовочная смесь 18 и прокладка 19.

Работа установки заключается в следующем:

1. Нерабочее положение: Поршень с пресс-плитой находятся в опущенном положении, давления воздуха в ресивере нет. Кран «б» - впуска воздуха из магистрали закрыт.

2. Подготовка к пуску (подъем плиты): подъем поршня с ударной плитой осуществляется путем подачи воздуха при открытых кранах «а» и «б». Кран «а» - в положении впуска воздуха под поршень. После подъема поршня с плитой производится их фиксация замковым узлом 12.

3. Пуск: впуск воздуха в ресивер и цилиндр. Кран «б» и «а» открыты. После впуска воздуха в ресивер кран «б» закрывается. Кран «а» остается открытым. После чего защелка фиксатора сбрасывается и происходит удар пресс-плиты по смеси. Воздух из поршневой полости вместе с воздухом из ресивера уходит через смесь в атмосферу.

Расчет основных параметров установки:

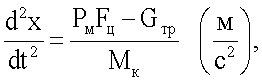

Задаемся размерами опок: 600×500×300 мм. Ход колодки машины Нк=0,5 м, масса колодки Мк=30 кг. Величина ускорения для пневмоударного устройства определяется из уравнения движения:

где

Рм - давление сжатого воздуха в ресивере, Рм=0,6 МПа.

Дц - диаметр рабочего цилиндра; Дц=0,2 м.

Fц - площадь цилиндра; Fц=0,785· =0,032 м2.

=0,032 м2.

Gтp - сила трения в подвижных частях установки;

Gтp=0,1·рм·F=0,1·0,6·0,032=0,002 [Н].

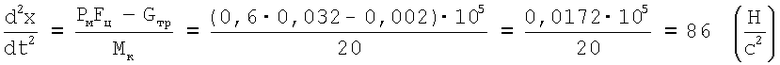

Определяем ускорение:

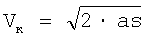

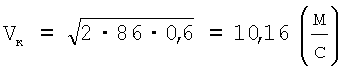

Определяем скорость колодки:

, где S - весь путь движения колодки.

, где S - весь путь движения колодки.

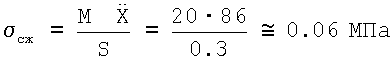

В нашей работе принята смесь средней прочности σсж=0,1 МПа, поэтому удельное давление допрессовки должно быть в этих пределах или несколько ниже Рпр (σсж=0,06-0,08 МПа).

Воспользуемся зависимостью:

,

,

где S - площадь ударной плиты, м2.

Полученное значение напряжения сжатия в смеси σсж=0,06 МПа соответствует рекомендациям фирмы HWS.

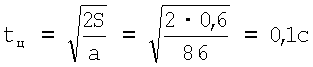

Конструкция формовочной установки предполагает, что в момент отрыва колодки от плиты, т.е. в момент начала ее движения и до удара по смеси внутри поровый воздух и воздух, поступающий из вне штоковой полости рабочего цилиндра, должен через смесь и венты уйти в атмосферу. Поэтому необходимо определить время цикла, т.е. время движения колодки на удар.

Как отмечалось выше, в предлагаемой установке сжатый воздух расходуется на:

- силовой привод, т.е. расход воздуха при движении поршня на ударное уплотнение;

- на дополнительный расход воздуха через венты.

Экономия воздуха имеет место за счет использования объема штоковой полости во время движения поршня на рабочий ход через смесь и венты.

Поскольку в ударно-импульсном режиме уплотнения смеси применяется не статический метод прессования, а динамический, то имеет место существенная экономия энергии.

Удельный массовый расход фильтрующегося воздуха через смесь в нашем случае снизится на объем вне штоковой полости: Vшт=Fпл·Hм=0,032·0,5=0,016 м2.

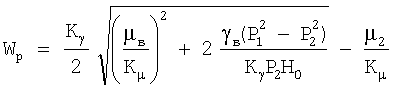

Используя зависимость для расчета удельного массового расхода Wp имеем:

Диаметр клапана Dкл=100 мм, который принят для опок 600×500×300 мм с площадью вент 6% от площади опоки (Fв=0,018 м2), при давлении Р2=0,7 МПа, P1=0,1 МПа. Для принятой смеси (единая):

Кµ=4,6·10-11 м2,  , µв=2·10-5 Па·с

, µв=2·10-5 Па·с

Подставляя, получим Wp=16,85 кг/м2с.

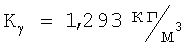

Общий массовый расход воздуха за цикл будет равен Q=W·Fв=0,3 кг/с, что соответствует объемному расходу V=Q·γв=0,3·1,293=0,38 м3/с. Тогда с учетом экономии воздуха вне штоковой полости имеем снижение общего массового расхода воздуха за цикл:

V=0,38-0,016=0,264 м3.

Скорость движения внутри формовочной смеси порового воздуха по данным работы [2] при ламинарном потоке составляет V=8-12 м/с. Это значит, что за время t=0,1 с воздушный поток пройдет путь Sоп=(8-12)·0,1=0,8-1,2 м, т.е. больше, чем высота опоки.

В работах по расчету и выбора объема ресивера имеются противоречивые рекомендации. Так в работе [1] рекомендуется соотношение объема ресивера к объему уплотняемой смеси Vp/Vоп=2. В работах по импульсному процессу это соотношение еще ниже Vp/Vоп=1/2. Учитывая, что предлагаемый процесс уплотнения касается и процесса УПВ (уплотнения siatsu) и фильтрационно-ударного, где кроме ударного прессования имеется и процесс фильтрации воздуха было принято соотношение Vp/Vоп=2/0. Следовательно, исходя из принятых в основу расчета параметров опоки L×B×H - 0,6×0,5×0,3→Vоп=0,09 м3, а объем ресивера Vp=2·Vоп=0,18 м3. К этому объему Vp=0,18 м3 необходимо добавить объем рабочего цилиндра, который выбирается из практических соображений и опыта предыдущих исследований.

Принимаем диаметр рабочего цилиндра Dц=0,2 м, а площадь цилиндра:

Тогда суммарный объем ΣVp ресивера будет:

ΣVp=Vp+Vц=0,18+0,032=0,212 м3

Если принять высоту цилиндра Нц=0,5 м, а высоту ресивера Нр=0,55 м, то диаметр ресивера будет равен Dp=0,67 м.

Венты не следует располагать по всей модельной плите, находящейся в опоке (ни хаотично, ни упорядочено - равномерно). Они должны располагаться в 1-2 ряда только вокруг моделей и в зазорах между стенкой опоки и моделью, или между двумя моделями, таким образом, чтобы отношение высоты зазора к его ширине находилось в определенном соотношение в зависимости от сложности модели, свойств смеси и других параметров. Проведенные экспериментальные исследования влияния вент на процесс импульсного уплотнения форм для сложно-профильных отливок показали, что проходное сечение вент, отношение их суммарной площади проходного сечения к площади опоки, место их расположения, а также геометрия оснастки оказывает решающее воздействие на плотность смеси при импульсном уплотнении форм. Важно также отношение суммарной площади вент ΣSв в опоке (не показаны) к площади моделей Sмод, составляющее: 0,92%-1,6%. Задачи расположения и количества вент могут быть решены с ведением ряда геометрических соотношений, в частности:

1. Предложено ввести коэффициент сложности моделей, равный отношению периметра модели Пм к ее площади Sмод.

2. Отношение площади вент Sвм, расположенных по наружному контуру модели, к площади модели Sмод.

3. Постоянная величина Ks, представляющая отношение площади вент, расположенных по контору опоки Sв.о , и площади опоки Sоп.

Технический результат изобретения: снижение расхода воздуха, требуемого для уплотнения форм, а также повышение качества уплотнения и равномерности уплотнения формовочной смеси во всем объеме литейной формы.

Список используемой литературы

1. Исагулов А.З. Динамические и импульсные процессы и машины для уплотнения литейных форм. - М., 1999.

2. Каменский В.В. Технологические основы разработки технологии получения высококачественных отливок со сложной ребристой поверхностью. Дис. д.т.н. М., 2005 г., 363 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ЛИТЕЙНЫХ ФОРМ ИМПУЛЬСОМ ПАРОГАЗОВОГО ДАВЛЕНИЯ | 2008 |

|

RU2387518C2 |

| Способ изготовления литейных форм | 1989 |

|

SU1764775A1 |

| Способ изготовления литейных форм | 1988 |

|

SU1613242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1992 |

|

RU2033291C1 |

| Профильная колодка для высокоскорост-НОгО пРЕССОВАНия лиТЕйНыХ фОРМ | 1979 |

|

SU835603A1 |

| Способ изготовления крупногаба-РиТНыХ лиТЕйНыХ фОРМ удАРОМ | 1979 |

|

SU816668A1 |

| Пескодувно-прессовая формовочная машинадля изгОТОВлЕНия лиТЕйНыХ фОРМ | 1979 |

|

SU831356A1 |

| Машина для уплотнения литейных полуформ | 1990 |

|

SU1748920A1 |

| Способ изготовления литейных форм | 1980 |

|

SU908483A1 |

| Способ изготовления литейных форм | 1982 |

|

SU1052314A1 |

Изобретение относится к области литейного производства. Опоку и наполнительную рамку устанавливают на подмодельную плиту с моделью. Засыпают смесь и размещают на опоке камеру воздушно-импульсной головки. Уплотняют смесь под действием сил фильтрации воздушного потока через формовочную смесь и прессовой колодкой, а далее уплотнение осуществляют одновременно сжатым воздухом и прессовой колодкой со скоростью 6-10 м/с. Установка для осуществления способа содержит ресивер, прессовый привод с рабочим цилиндром, плиту-основание, умеющую ряд отверстий для свободного выхода из ресивера сжатого воздуха в над опочное пространство. Плита-основание снабжена краном для подачи сжатого воздуха в штоковую полость рабочего цилиндра при подъеме поршня после удара. Достигается снижение расхода воздуха, повышение качества уплотнения и равномерности уплотнения формовочной смеси во всем объеме литейной форме. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Способ ударно-прессового уплотнения песчано-глинистых литейных форм, включающий установку опоки и наполнительной рамки на подмодельную плиту с моделью, засыпку смеси, размещение на опоке камеры воздушно-импульсной головки, одновременное уплотнение смеси сжатым воздухом с фильтрацией его через формовочную смесь и прессовой колодкой, отличающийся тем, что одновременное уплотнение смеси сжатым воздухом и прессовой колодкой осуществляют со скоростью 6-10 м/с.

2. Установка для ударно-прессового уплотнения песчано-глинистых литейных форм, содержащая ресивер, прессовый привод с рабочим цилиндром, опоку, подмодельную плиту, плиту-основание, имеющую ряд отверстий для свободного выхода из ресивера сжатого воздуха в над опочное пространство, отличающаяся тем, что в плите-основании выполнен канал для подачи сжатого воздуха через кран в штоковую полость рабочего цилиндра при подъеме поршня после удара.

3. Установка по п.2, отличающаяся тем, что в плите-основании выполнен внутренний ряд отверстий для выхода воздуха из рабочего цилиндра в над опочное пространство.

4. Установка по п.2, отличающаяся тем, что в подмодельной плите расположены венты.

5. Установка по п.4, отличающаяся тем, что отношение суммарной площади

вент ΣSв к площади опоки Sоп составляет 6-10%.

6. Установка по п.4, отличающаяся тем, что отношение суммарной площади вент вокруг модели по отношению к площади модели составляет 1,15-5,9%.

7. Установка по п.4, отличающаяся тем, что отношение суммарной площади

вент ΣSв в опоке к площади моделей Sмод составляет 0,92-1,6%.

8. Установка по п.4, отличающаяся тем, что для моделей средней сложности отношение площади вент к площади опок составляет 3,0-5,0%.

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1998 |

|

RU2159165C2 |

| US 3807483 А, 30.04.1974 | |||

| СПОСОБ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1991 |

|

RU2084308C1 |

| СПОСОБ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1991 |

|

RU2084308C1 |

Авторы

Даты

2010-04-10—Публикация

2008-05-30—Подача