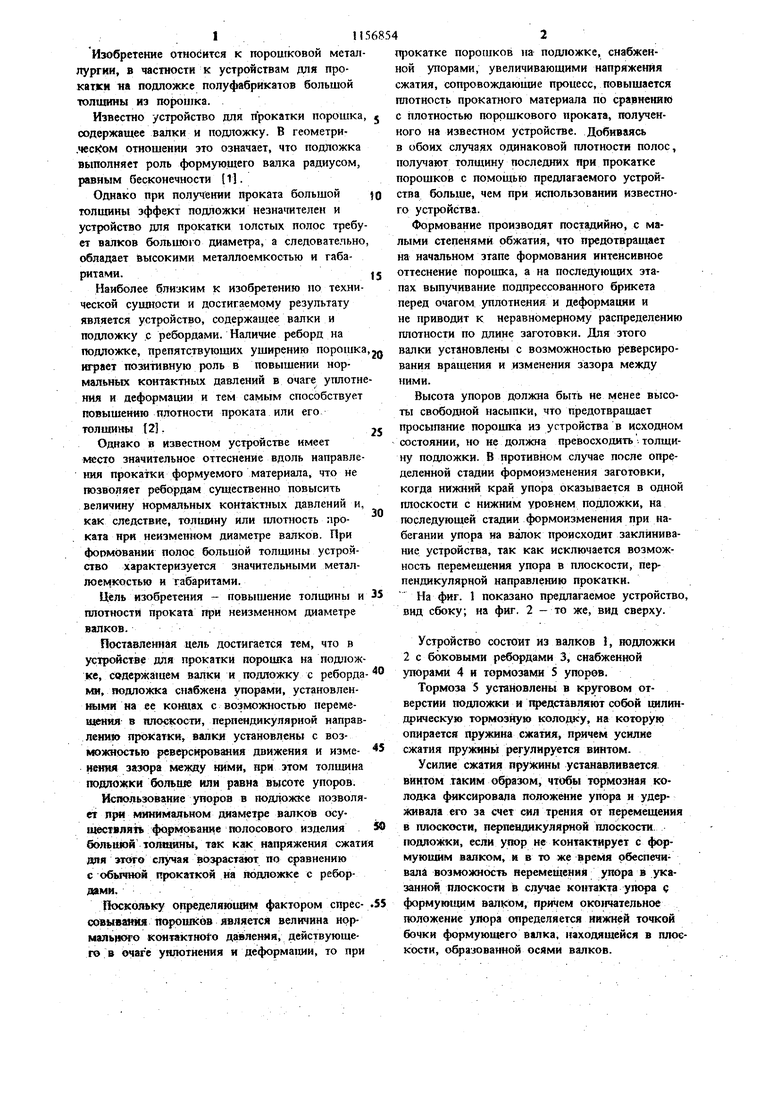

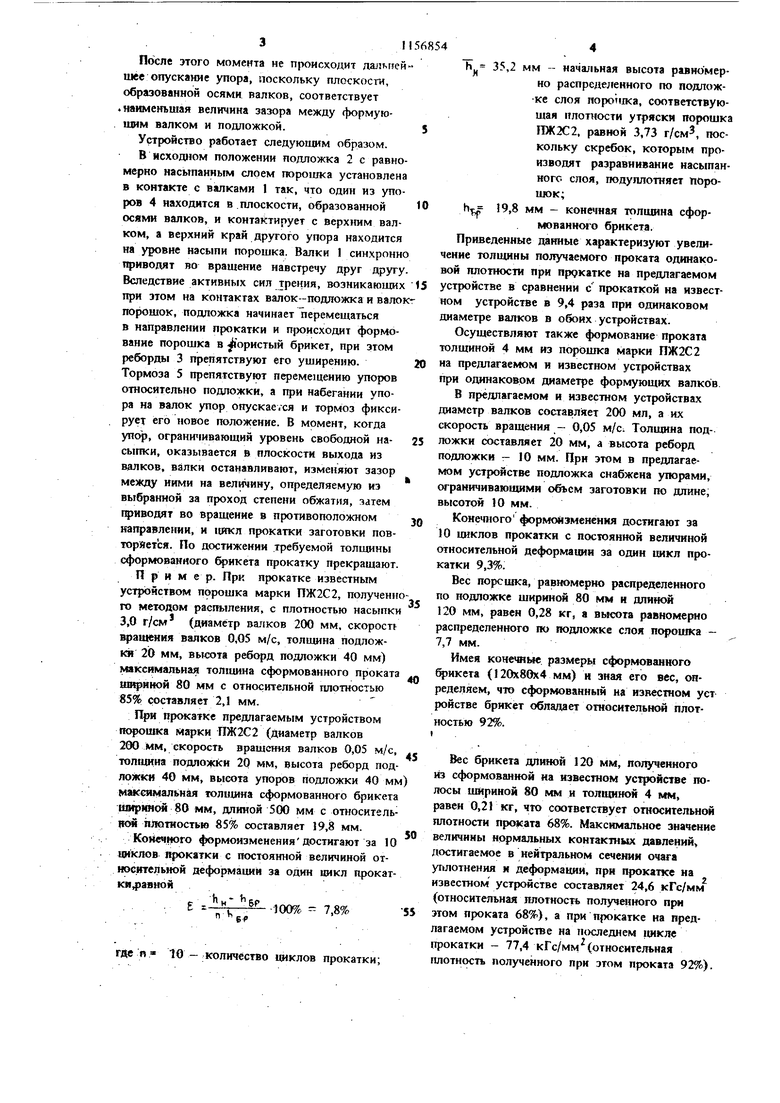

Изобретение относится к порошковой метал лургии, в частности к устройствам для прокатки на подложке полуфабрикатов большой толищиы из порошка. Известно устройство для прокатки порошка содержащее валки и подложку. В геометри.чесКом отношении это означает, что подложка выполняет роль формующего валка радиусом, равным бесконечности (1 . Однако при получении проката большой толщины зффект подложки незначителен и устройство для прокатки толстых полос требу ет валков большого диаметра, а следовательно обладает высокими металлоемкостью и габаритами. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство, содержащее валки и подложку с ребордами. Наличие реборд на подложке, препятствующих уширению порошка играет позитивную роль в повышении нормальных контактных давлений в очаге уплотн ния и деформации и тем самым способствует повышению плотности проката или его толщины {2. Однако в Известном устройстве имеет место значительное оттеснение вдоль направления прокатки формуемого материала, что не позволяет ребордам существенно повысить величину нормальных контактных давлений и, как следствие, толщину или плотность проката нри неизменном диаметре валков. При формовании полос большой толщины устройство характеризуется значительными металлоемкостью и габаритами. Цель изобретения - повышение толщины и плотности проката при неизменном диаметре валков. Поставленная цель достигается тем, что в устройстве для прокатки порошка на подложке, содержащем валки и подложку с реборда ми, подложка снабжена упорами, установленными на ее концах с возможностью перемещения в плоскости, перпендикулярной направлению прокатки, валки установлены с возмохшостью рев сирования движения и изменения заэора между ними, нри этом толщина 1ЮДЛОЖКИ больше или равна высоте упоров. Использование упоров в подложке позволя ет яри минимальном дааметре валков осуществлять формование полосового изделия большой толщины, так как напряжения сжати для того случая возрастают по сравнению с -обычной прокаткой на подложке с ребордами. Поскольку определяюишм фактором спреесовывання порошков является величина нормального контактного давления, действующего в очаге уплотнения и деформации, то при nj OKaTKe порошков на подложке, снабженной упорами, увеличивающими напряжения сжатия, сопровождающие процесс, повышается плотность прокатного материала по сравнению с плотностью порощкового проката, полученного на известном устройстве. Добиваясь в обоих случаях одинаковой плотности полос, получают толщину последних при прокатке порошков с помощью предлагаемого устройства больше, чем при использовании известного устройства. Формование производят постгщийно, с малыми степенями обжатия, что предотвращает на начальном зтапе формования интенсивное оттеснение порошка, а на последующих зтапах выпучивание подпрессованного брикета перед очагом уплотнения и деформации и не приводит к неравномерному распределению плотности по длине заготовки. Для зтого валки установлены с возможностью реверсирования вращения и изменения зазора между ними. Высота упоров должна быть не менее высоты свободной насыпки, что предотвращает просыпание порошка из устройства в исходном состоянии, но не должна превосходить . толщину подложки. В противном случае после определенной стадии фopмoизJмeнeния заготовки, когда нижний край упора оказывается в одной плоскости с нижним уровнем подложки, на последующей стадии формоизменения при набегании упора на валок происходит заклинивание устройства, так как исключается возможность перемещения упора в плоскости, перпендикулярной направлению прокатки. На фиг. 1 показано предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху. Устройство состоит из валков I, подложки 2 с боковыми ребордами 3, снабженной упорами 4 и тормозами S упоров. Тормоза 5 установлены в круговом отверстии подложки я 1федставля от собой цилиндрическую тормозную колодасу, на которую опирается пружина сжатия, причем усилие сжатия пружинь регулируется винтом. Усилие сжатия пружины устанавливается винтом таким образом, чтобы тормозная колодка фиксировала положение упора и удерживала его за счет сил трения от перемещения в плоскости, перпеидакуляриой плоскости подложки, если уяор не контактирует с формующим валком, и в то же время обеспечивала возможность перемещения упора в указанной Плоскости в случае контакта упора с формующим валком, причем окончательное положение уяора определяется нижней точкой бочки формующего валка, находящейся в плоскости, образованной осями валков. 31 После этого момента не происходит дальнейшее опускание упора, поскольку плоскости, образованной осями валков, соответствует .наименьшая величина зазора между формуюu9iM валком и подложкой. Устройство работает следуюшим образом. В нсхошюм положенни подложка 2 с равномерно насыпанным слоем порошка установлена в контакте с валками 1 так, что один из упоров 4 находится в плоскости, образованной осями валков, и контактирует с верхним валком, а верхний край другого упора находится на уровне насыпи порошка. Валки 1 синхронно приводят во врашение навстречу друг другу Вследствие активных сил трения, возникающих при этом на контактах валок-- подложка и валок порошок, подложка начинает перемещаться в направлении прокатки и происходит формование порошка в ористый брикет, при зтом реборды 3 препятствуют его уширению. Тормоза 5 препятствуют перемещению упоров относительно подложки, а при набегании упора на валок упор опускаегся и тормоз фиксирует его новое положение. В момент, когда упор, ограничивающий уровень свободной насыпки, оказывается в плоскости выхода из валков, валки останавливают, изменяют зазор между ними на величину, определяемую из выбранной за проход степени обжатия, затем приводят во вращение в противоположном направлении, и цикл прокатки заготовки повторяется. По достижении требуемой толиданы сформованного икета прокатку прекращают. П р и м ер. При прокатке известным устройством порошка марки ПЖ2С2, полученно го методом распыления, с плотностью насыпки 3,0 г/см (диаметр валков 200 мм, cKopocTt вращения валков 0,05 м/с, толщина подложки 20 мм, вьмх)та реборд подложки 40 мм) мяксямальиая толщина сформованного проката Ш1ФИКОЙ 80 мм с относительной плотностью 85% составляет 2,1 мм. При прокатке предлагаемым устройством порюшка марки ПЖ2С2 (диаметр валков 200 Мм, скорость вращения валков 0,05 м/с, толщина подложки 20 мм, высота реборд подложки 40 мм, высота упоров подложки 40 мм максимальная толихина сформованного брикета идфннш 80 мм, длиной 500 мм с относительной плотиостью 85% составляет 19,8 мм. Конечиого формоизменения достигают за 10 циклов прокатки с постоянной величиной относительной деформащ4й за один Ш1кл прокатК11,раяной -100%. - 7,8% гдеп. 10 - количество циклов прокатки; 35,2 мм - начальная высота равномерно распределенного по подложке слоя nopoitiKa, соответствующая 11ЛОТ1ЮСТИ утряски порошка ПЖ2С2, равной 3,73 г/см, поскольку скребок, которым производят разравнивание насыпанного слоя, подуплотняет порощок;h 19,8 мм - конечная толщина сформованно1-о брикета. Приведенные данные характеризуют увеличеиие толщины получаемого проката одинаковой плотности при прркатке на предлагаемом устройстве в сравнении с прокаткой на известном устройстве в 9,4 раза при одинаковом диаметре валков в обоих устройствах. Осуществляют также формование проката толщиной 4 мм из порошка марки ПЖ2С2 на предлагаемом и известном устройствах при одинаковом диаметре формующих валков В предлагаемом и известном устройствах диаметр валков составляет 200 мл, а их скорость вращения - 0,05 м/с. Толщина подложки составляет 20 мм, а высота реборд подложки - 10 мм. При этом в предлагаемом устройстве подложка снабжена упорами, ограничивающими объем заготовки по длине, высотой 10 мм. Конечного формоизменения достигают за 10 прокатки с постоянной величиной относительной деформации за один цикл прокатки 9,3%. Вес поре щка, равномерно распределенного по подложке шириной 80 мм и длиной 120 мм, равен 0,28 кг, а высота равномерно распределенного по подложке слоя порошка 7,7 мм. Имея размерь сформованного икета (120x80x4 мм) и зная его вес, определяем, что сформованный на известном уст ройстве брикет обладает относительной плотиостью 92%. Вес брикета длиной 120 мм, полученного из сформованной на известном устройстве полосы ишриной 80 мм и толщиной 4 мм, равен 0,21 кг, что соответствует относительной плотности проката 68%. Максимальное значение величины нормальных контактных давлений, достигаемое в нейтральном сечении очага уплотнения и деформации, при прокатке иа известном устройстве составляет 24,6 кГс/мм (относительная плотность полученного при этом проката 68%), а при прокатке на предлагаемом устройстве на шюледнем 1(икле прокатки - 77,4 кГс/мм (относительная плотность полученного при этом проката 92%).

Показатель повышения плотности получаемого проката при неизменном диаметре валков в известном и предлагаемом устройствах определяется из отношения

п - -iZf - 11 fee%

Таким образом, изобретение позволяет повысить толщину и плотность проката при 5 неизменном циаметре валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки порошка | 1986 |

|

SU1382640A1 |

| Устройство для формования изделий из порошка | 1987 |

|

SU1528669A1 |

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| Способ формования изделий из порошка | 1980 |

|

SU933260A1 |

| Устройство для формования изделий из порошков прокаткой | 1990 |

|

SU1722689A2 |

| Устройство для прокатки порошка | 1983 |

|

SU1122423A1 |

| Устройство для прокатки порошка | 1980 |

|

SU929329A2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Калиброванный формовочный валок | 1985 |

|

SU1461554A1 |

- ,f. .:

цз

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Виноградов Г | |||

| А | |||

| и Радомысельский И.Д | |||

| Прессование и прокатка металлокерамических материалов, М., Машгиз, 1963, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3731050, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-23—Публикация

1983-07-04—Подача