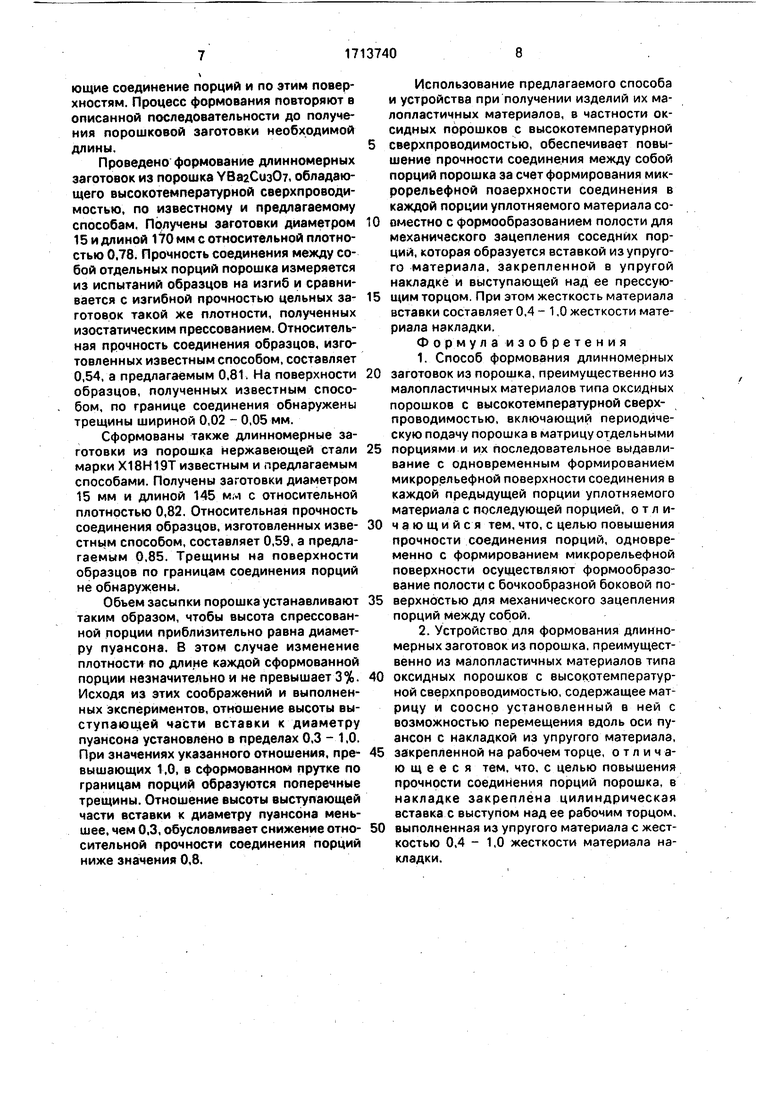

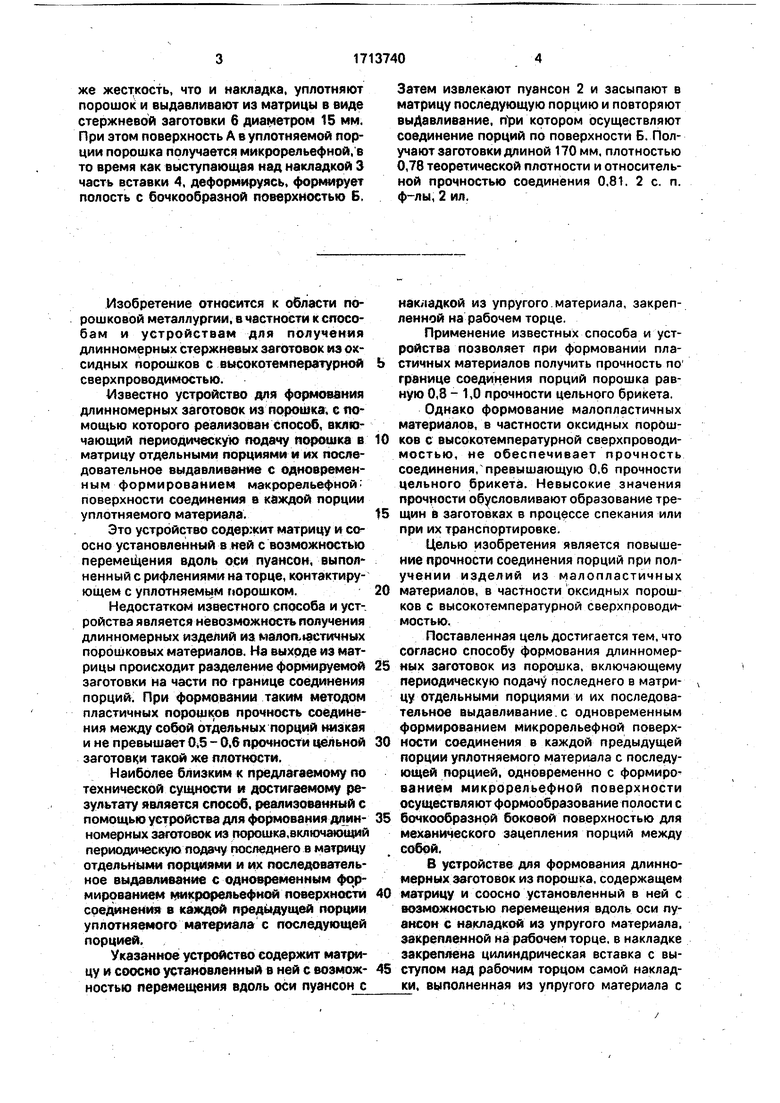

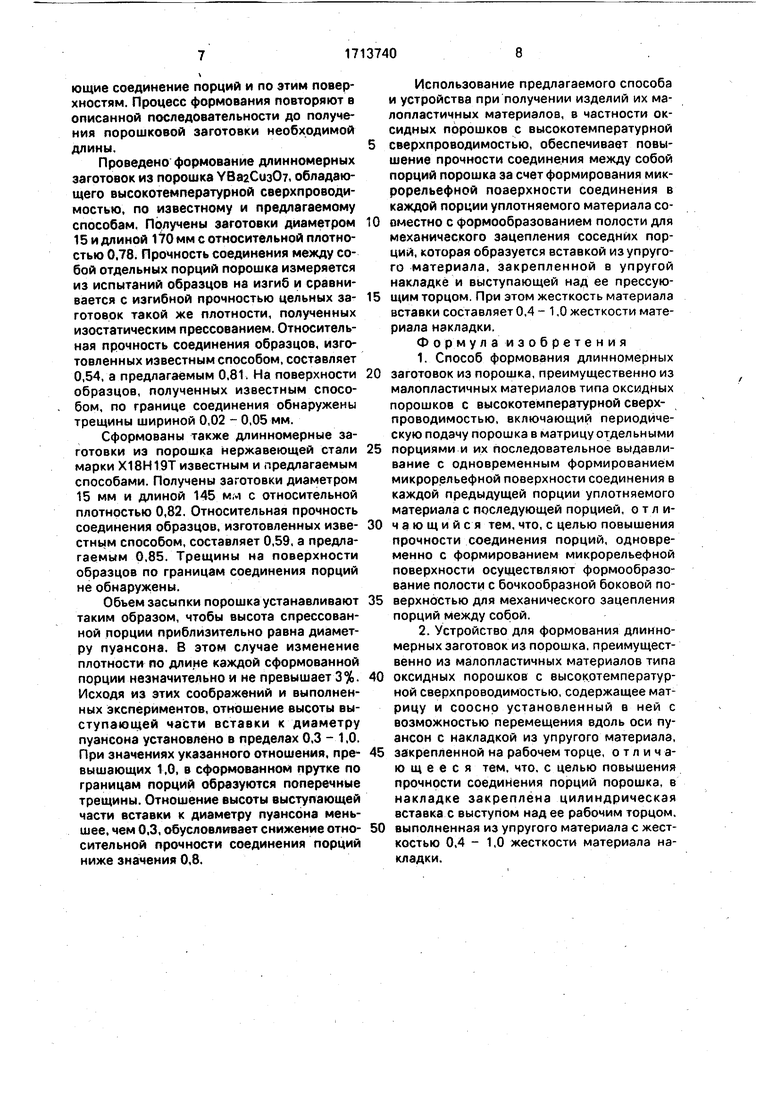

же жесткость, что и накладка, уплотняют порошок и выдавливают из матрицы в виде стержневой заготовки 6 диаметром 15 мм. При зтом поверхность А в уплотняемой порции порошка получается микрорельефной, в то время как выступающая над накладкой 3 часть вставки 4, деформируясь, формирует полость с бочкообразной поверхностью Б,

Затем извлекают пуансон 2 и засыпают в матрицу последующую порцию и повторяют выдавливание, при котором осуществляют соединение порций по поверхности Б. Получают заготовки длиной 170мм, плотностью 0,78 теоретической плотности и относительной прочностью соединения 0,81. 2 с. п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Устройство для формования изделий из порошков прокаткой | 1990 |

|

SU1722689A2 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для непрерывного формования труб из порошка | 1982 |

|

SU1052337A2 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| Устройство для дискретно-непрерывного формования длинномерных труб из порошка | 1990 |

|

SU1787689A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Устройство для непрерывного формования труб из порошка | 1981 |

|

SU952439A1 |

| Устройство для прессования металлических порошков | 1981 |

|

SU1006059A2 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

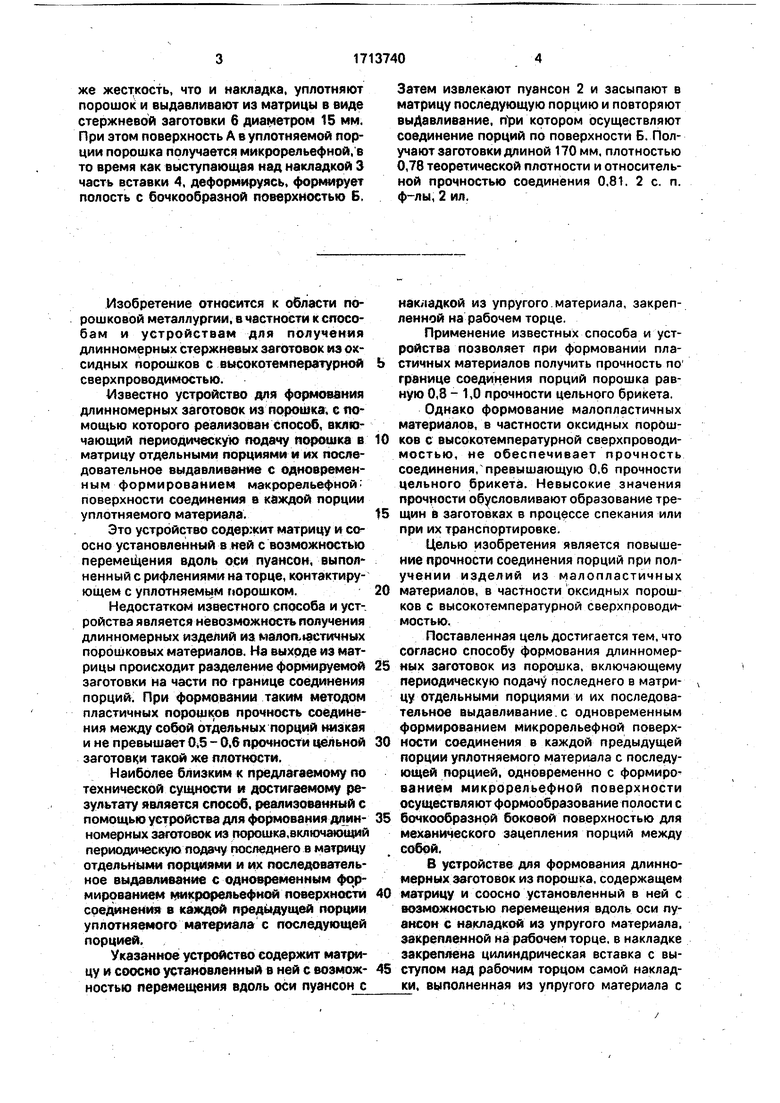

Изобретение относится к способу формования длинномерных заготовок из порошка, преимущественно из малопласгичнъ1х материалов типа оксидных порошков с высокотемпературной сверхпроводимостью. Цель изобретения -^повышение прочности соединения порций порошка. В матрицу 1 подают порцию порошка УВагСизОг-х и рабочим усилием Р через пуансон 2 с полиуретано- вой нак'ладкой 3 и вставкой 4, имеющей tyCJXI^

Изобретение относится к области порошковой металлургии, в частности к способам и устройствам для получения длинномерных стержневых заготовок из оксидных порошков с высокотемпературной сверхпроводимостью.

(/Известно устройство для формования длинномерных заготовок из порошка, с помощью которого реализован способ, включающий периодическую подачу порошка в матрицу отдельными порциями и их последовательное выдавливание с одновременным формированием макрорельефной; поверхности соединения в каждой порции уплотняемого материала.

Это устройство содержит матрицу и саосно установленный в ней с возможностью переме1Мения вдоль оси пуансон, выполненный с рифлениями на торце, контактирующем с уплотняемцм порошком.

Недостатке известного способа и уст-, ройства является невозможность получения длинномерных изделий из малоп.1астичных порошковых материалов. На выхрде из матрицы происходит разделение формируемой заготовки на части по границе соединения порций. При формовании таким методом пластичных порошков прочность соединения между собой отдельных порций низкая и не превышает - 0,6 прочности цельной заготовки такой же плотности.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ, реализованный с помощью устройства для формования длинномерных заготовок из порошка,включающий периодическую подачу последнего в матрицу отдельными порциями и tix последовательное выдавливание с одно | еменным формированием Иикро| ельефной поверхности соединения в каждой предыдущей порции уплотняемого материала с последующей порцией.

Указанное устройство содержит матрицу и соосно тановленный в ней с возможностью перемещения вдоль оси пуансон с

накладкой из упругого.материала, закрепленной на рабочем торце.

Применение известных способа и устройства позволяет при формовании пластичных материалов получить прочность по границе соединения порций порошка равную 0,8 - 1,0 прочности цельного бpиkeтa.

Однако формование малопластичных материалов, в частности оксидных порошков с высокотемпературной сверхпроводимостью, не обеспечивает прочность соединения,превышающую 0,6 прочности цельного брикета. Невысокие значения проч1;1ости обусловливают образование трещин в заготовках в процессе спекания или при их транспортировке.

Целью изобретения является повышение прочности соединения порций при получении изделий из малопластичных материалов, в частности оксидных порошков с высокотемпературной сверхпроводимостью.

Поставленная цель достигается тем, что согласно способу формования длинномерных заготовок из порошка, включающему периодическую подачу последнего в матрицу отдельными порциями и их последовательное выдавливание с одновременным формированием микрорельефной поверхности соединения в каждой предыдущей порции уплотняемого материала с последующей порцией, одновременно с формированием микрорельефной поверхности осуществляют формообразование полости с бочкообразной боковой поверхностью для механического зацепления порций между собой.

В устройстве для формования длинномерных заготовок из порошка, содержащем матрицу и соосно установленный в ней с возможностью перемещения вдоль оси пуai OH с накладкой из уггругого материала, закрепленной на рабочем торце, в накладке закреплена цилиндрическая вставка с выступом над рабочим торцом самой накладки, выполненная из упругого материала с

жесткостью 0.4 - 1,0 жесткости материала накладки.

Получение в процессе формования полости в каждой порции уплотняемого порошка для механического зацепления этих порций между co6oi при условии сохранения микрорельефной поверхности контакта с соседней порцией позволяет одновременно реализовать два механизма соединения. Один их зтих механизмов основан на образовании металлических контактов между частицами уплотненной и вновь засыпанной порций за счет относительного сдвига зтих частиц. При формовании поверхности соединения упругими накладкой и вставкой частицы порошка, контактирующие с ними, практически не деформируются по свобод ой поверхно&ти, так как материал зтих упругих элементов в процессе уплотнения заполняет впадины между частицами. Полученная таким образом поверхность представА яет собой чередующиеся впадины и выртупы с размерами, обусловленными размерами частиц порошка, т. е. эта поверхность является микрорельефной. При уплотнении на ней очередного объема порошка относительный сдвиг частиц соседних порций обеспечивает соединение их между собой.

Другой механизм соединения заключается в механическом зацеплении порций одной с другой путем формообразования полости в каждой порции вставкой из упругого материала, жесткость которого составляет 0.4 - 1,0 жесткости материала накладки. В процессе фор(мования происходит сжатие вставки вдоль направления движения пуансона. При этом ее боковая поверхность принимает бочкообразную форму. После снятия нагрузки первоначальные форма и размеры вставки восстанавливаются и она легко извлекается из полученной полости. При засыпке в эту полость очередной порции и последующем ее уплотнении происходит соединениепорций как за счет обра вания механического зацепления по бочкообразной поверхности, так и благодаря упругому последействию части порции, находящейся в соседнем объеме уже уплотненного порошка.

Таким образом, прочное соединение порций в изобретении достигается благодаря созданию микрорельефа по всей поверхности контакта соседних порций, а также за счет получения замкового соединения между соседними порциями по бочкообразной поверхности. Наличие выступа, высота которого больше высоты микрорельефа накладки, позволяетполучать в формуемом порошке полость с бочкообразной боковой

поверхностью, что и создает условия для повышения прочности соединения порций порошка между собой. Отсутствие зтих факторов, каждого в отдельности или всех вместе приводит к снижению прочности соединения порций.

При изготовлении вставки из упругого материалам большей жесткостью, чем у материала накладки, прочность соединения снижается, так как в этом случае деформация вставки незначительная и бочкообразная поверхность не образуется. Вставка, изготовленная из материала с жесткостью меньшей, чем 0,4 жесткости материала накладки, в процессе формования теряет устойчивость и сминается, не образуя полость в уплотняемом объеме порошка. На фиг. 1 схематично изображено устройство для формования длинномерных заготовок из порошка в стадии выдавливания, разрез: на фиг. 2 - то же, в момент извлечения пуансона из матрицы.

Устройство содержит матрицу 1 для выдавливания, пуансон 2, установленный в матрице с возможностью возвратно-поступательного перемещения вдоль ее оси. Один из торцов пуансона снабжен накладкой 3 из упругого материала, например полиуретана, неподвижно установленной с помощью крепления типа ласточкин хвост. В накладке закреплена цилиндрическая вставка 4 с фиксирующим буртом, выполненная, например, из полиуретана или ре0 ЗИНЫ. При этом вставка 4 образует выступ по отношению к прессующему торцу накладки 3. Рабочая полость матрицы заполнена порошком 5.

Способ формования длинномерных заготовок из порошка с помощью устройства осуществляют следующим образом.

При перемещении пуансона 2 с рабочим усилием Р порошок уплотняется полиуретановыми накладкой 3, вставкой 4 и выдавливается из матрицы в виде стержневой заготовки 6. При этом поверхности А в уплотняемом материале получаются микрорельефными, а выступающая над накладкой 3 часть вставки 4 деформируется вдоль на5 правления выдавливания, формируя по- лость с бочкообразной поверхностью Б. Затем пуансон 2 извлекают из матрицы 1, засыпают в нее очередную порцию порошка и выдавливание повторяют. В процессе уплотнения порции происходит соединение ее с предыдущим объемом порошка за счет образования механического зацепления по поверхности Б, Кроме того, на поверхностях А контакта соседних порций в результате

5 относительного перемещения частиц образуются мостики схватывания,обеспечивающие соединение порций и по этим поверхностям. Процесс формования повторяют в описанной последовательности до получения порошковой заготовки необходимой длины.

Проведено формование длинномерных заготовок из порошка YBaiCuaO, обладающего высокотемпературной сверхпроводимостью, по известному и предлагаемому способам, Получены заготовки диаметром 15 и длиной 1 to мм с относительной плотностью 0,78. Прочность соединения между собой отдельных порций порошка измеряется из испытаний образцов на изгиб и сравнивается с изгибной прочностью цельных заготовок такой же плотности, полученных изостатическим прессованием. Относительная прочность соединения образцов, изготовленных известным способом, составляет 0,54, а предлагаемым 0,81. На поверхности образцов, полученных известным способом, по границе соединения обнаружены трещины шириной 0,02 - 0,05 мм.

Сформованы также длинномерные заготовки из порошка Нержавеющей стали марки Х18Н19Т известным и предлагаемым способами. Получены заготовки диаметром 15 мм и длиной 145 мм с относительной плотностью 0,82. Относительная прочность соединения образцов, изготовленных извеCTHbiM способом, составляет 0,59, а предлагаемым 0,85. Трещины на поверхности образцов по границам соединения порций не обнаружены.

Объем засыпки порошка устанавливают таким образом, чтобы высота спрессованной порции приблизительно равна диаметру пуансона. В этом случае изменение плотности по длине каждой сформованной порции незначительно и не превышает 3%. Исходя из этих соображений и выполненных экспериментов, отношение высоты выступающей части вставки к диаметру пуансона установлено в пределах 0,3 - 1,0. При значениях указанного отношения, пре вышающих 1,0, в сформованном прутке по границам порций образуются поперечные трещины. Отношение высоты выступающей части вставки к диаметру пуансона меньшее, чем 0,3, обусловливает снижение относительной прочности соединения порций ниже значения 0,8.

Использование предлагаемого способа и устройства при получении изделий их малопластичных материалов, в частности оксидных порошков с высокотемпературной

сверхпроводимостью, обеспечивает повышение прочности соединения между собой порций порошка за счет формирования микрорельефной поверхности соединения в каждой порции уплотняемого материала сооместно с формообразованием полости для механического зацепления соседних порций, которая образуется вставкой из упругого материала, закрепленной в упругой накладке и выступающей над ее прессующим торцом. При этом жесткость материала вставки составляет 0,4 - 1.0 жесткости материала накладки.

Ф о р м ула изобретения

малопластичных материалов типа оксидных порошков с высокотемпературной сверхпроводимостью, включающий периодическую подачу порошка в матрицу отдельными

порциями и их последовательное выдавливание с одновременным формированием микрорельефной поверхности соединения в каждой предыдущей порции уплотняемого материала с последующей порцией, о т л ичающий с я тем. что, с целью повышения прочности соединения порций, одновременно с формированием микрорельефной поверхности осуществляют формообразование полости с бочкообразной боковой поверхностью для механического зацепления порций Между собой.

оксидных порошков с высокотемпературной сверхпроводимостью, содержащее матрицу и сооснр установленный в ней с возможностью перемещения вдоль оси пуансон с накладкой из упругого материала,

закрепленной на рабочем торце, отличающееся тем, что. с целью повышения прочности соединения порций порошка, в накладке закреплена цилиндрическая вставка с выступом над ее рабочим торцом.

выполненная из упругого материала с жесткостью 0,4 - 1,0 жесткости материала накладки.

Фиг. 2

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-02-23—Публикация

1990-01-16—Подача