Изобретение относится к обработке металлов резанием, в частности к настройке фрез при планетарном фрезеровании.

Цель изобретения -.упрощение настройки.

Сущность изобретения состоит в том, что настройку осуществляют не по устанавливаемой фрезе, а по цилиндрической оправке посредством индикатора предварительно выставленного на эталонном приборе по устанавливаемой фрезе. Выполнение настройки фрезы не на станке, а на эталонном приборе, посредством последующей настройки станка по цилиндрической оправке позволяет неоднократно использовать переточную фрезу без появления брака деталей, который возможен при пробных резах.

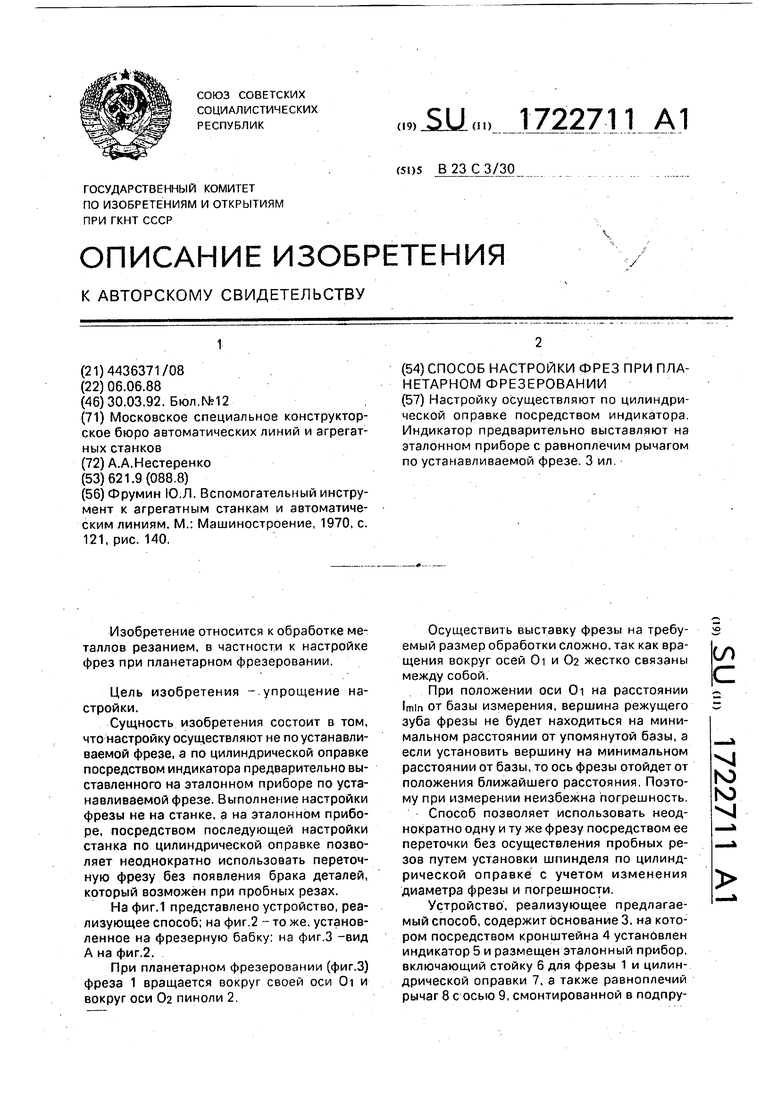

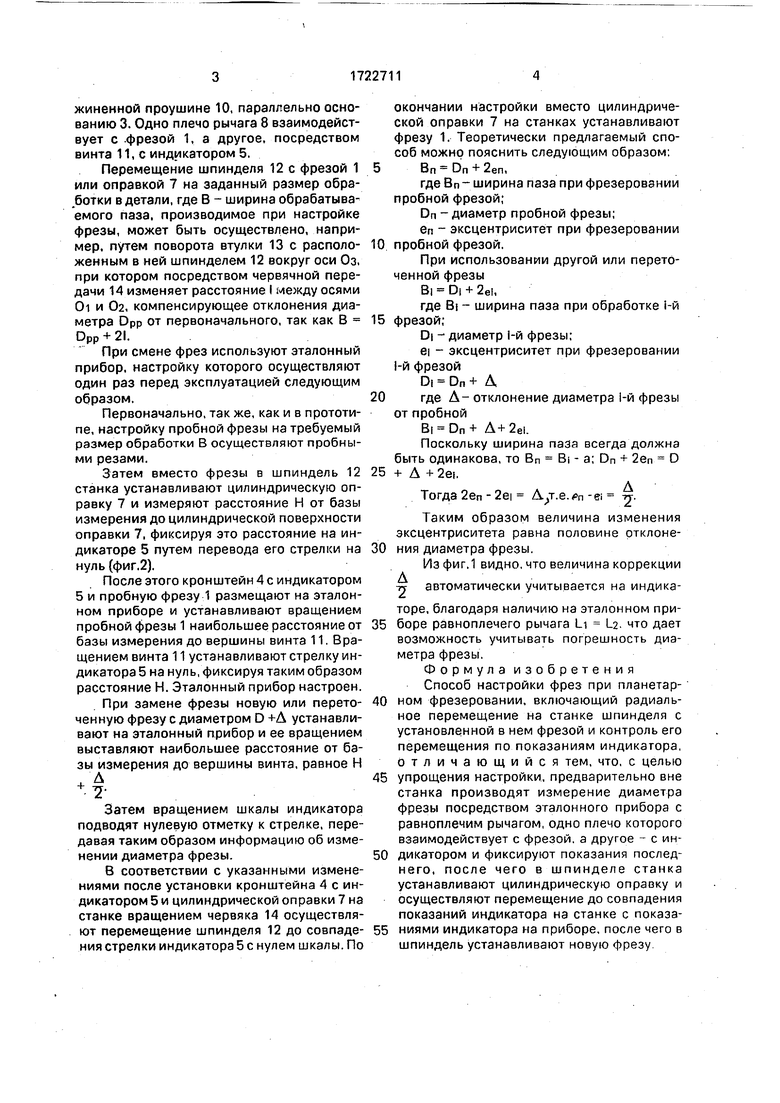

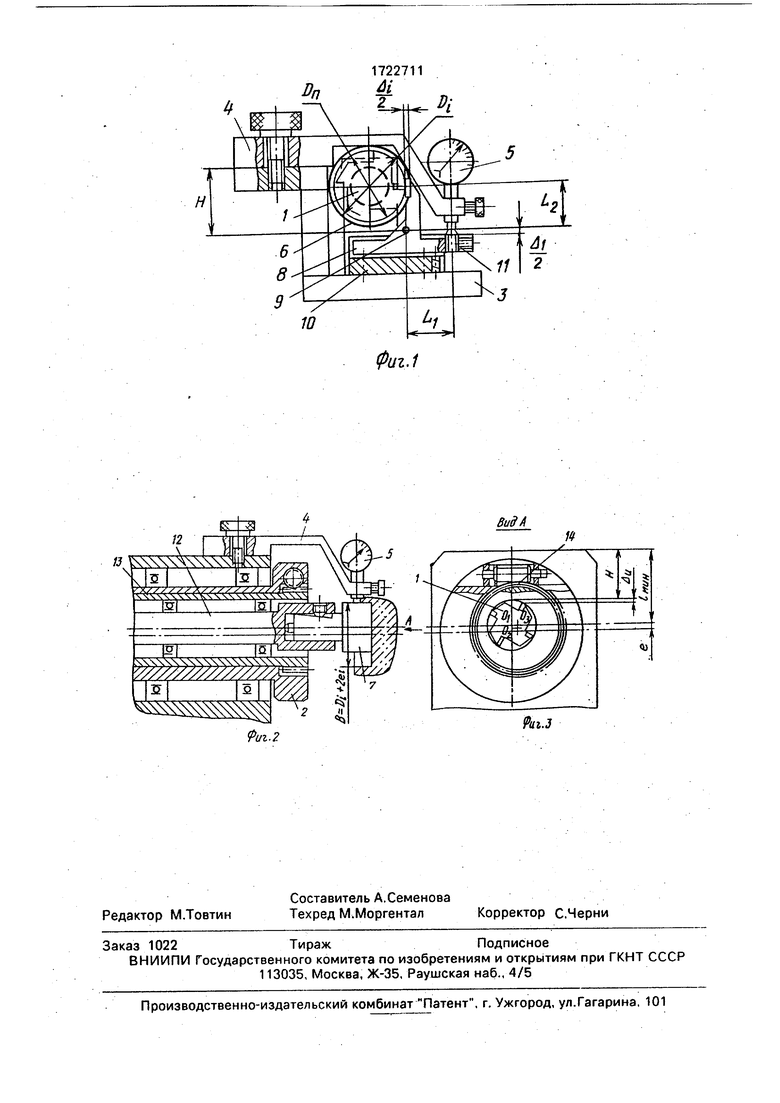

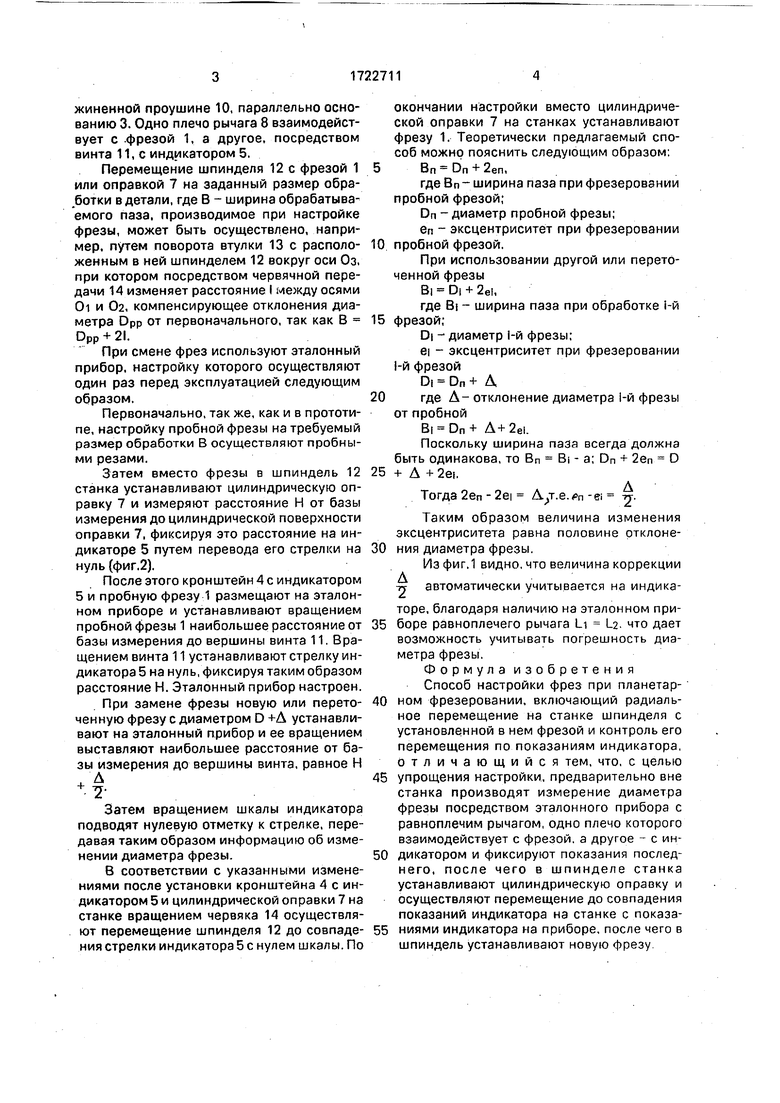

На фиг.1 представлено устройство, реализующее способ; на фиг.2 - то же, установленное на фрезерную бабку; на фиг.З -вид А на фиг.2.

При планетарном фрезеровании (фиг.З) фреза 1 вращается вокруг своей оси Oi и вокруг оси 02 пиноли 2.

Осуществить выставку фрезы на требуемый размер обработки сложно, так как вращения вокруг осей От и 02 жестко связаны между собой.

. При положении оси Оч на расстоянии Imin от базы измерения, вершина режущего зуба фрезы не будет находиться на минимальном расстоянии от упомянутой базы, а если установить вершину на минимальном расстоянии от базы, то ось фрезы отойдет от положения ближайшего расстояния. Поэтому при измерении неизбежна погрешность.

Способ позволяет использовать неоднократно одну и ту же фрезу посредством ее переточки без осуществления пробных резов путем установки шпинделя по цилиндрической оправке с учетом изменения диаметра фрезы и погрешности.

Устройство, реализующее предлагаемый способ, содержит основание 3. на котором посредством кронштейна 4 установлен индикатор 5 и размещен эталонный прибор, включающий стойку 6 для фрезы 1 и цилиндрической оправки 7. а также равноплечий рычаг 8 с осью 9, смонтированной в подпрусл

с

х| ГО hO

XI

жиненной проушине 10, параллельно основанию 3. Одно плечо рычага 8 взаимодействует с .фрезой 1, а другое, посредством винта 11, с индикатором 5.

Перемещение шпинделя 12 с фрезой 1 или оправкой 7 на заданный размер обработки в детали, где В - ширина обрабатываемого паза, производимое при настройке фрезы, может быть осуществлено, например, путем поворота втулки 13 с расположенным в ней шпинделем 12 вокруг оси Оз, при котором посредством червячной передачи 14 изменяет расстояние I между осями Oi и 02, компенсирующее отклонения диаметра Dpp от первоначального, так как В Dpp + 2l.

При смене фрез используют эталонный прибор, настройку которого осуществляют один раз перед эксплуатацией следующим образом.

Первоначально, так же, как и в прототипе, настройку пробной фрезы на требуемый размер обработки В осуществляют пробными резами.

Затем вместо фрезы в шпиндель 12 станка устанавливают цилиндрическую оправку 7 и измеряют расстояние Н от базы измерения до цилиндрической поверхности оправки 7, фиксируя это расстояние на индикаторе 5 путем перевода его стрелки на нуль (фиг.2).

После этого кронштейн 4 с индикатором 5 и пробную фрезу 1 размещают на эталонном приборе и устанавливают вращением пробной фрезы 1 наибольшее расстояние от базы измерения до вершины винта 11. Вращением винта 11 устанавливают стрелку индикатора 5 на нуль, фиксируя таким образом расстояние Н. Эталонный прибор настроен.

При замене фрезы новую или переточенную фрезу с диаметром D +Д устанавливают на эталонный прибор и ее вращением выставляют наибольшее расстояние от базы измерения до вершины винта, равное Н

+:$

Затем вращением шкалы индикатора подводят нулевую отметку к стрелке, передавая таким образом информацию об изменении диаметра фрезы.

В соответствии с указанными изменениями после установки кронштейна 4 с индикатором 5 и цилиндрической оправки 7 на станке вращением червяка 14 осуществляют перемещение шпинделя 12 до совпадения стрелки индикатора 5 с нулем шкалы. По

окончании настройки вместо цилиндрической оправки 7 на станках устанавливают фрезу 1. Теоретически предлагаемый способ можно пояснить следующим образом: Вп 0п + 2еп,

где Вп - ширина паза при фрезеровании пробной фрезой;

Dn -диаметр пробной фрезы;

еп - эксцентриситет при фрезеровании пробной фрезой.

При использовании другой или переточенной фрезы

B| Di + 2e|,

где Bi - ширина паза при обработке i-й фрезой;

DI - диаметр i-й фрезы;

е - эксцентриситет при фрезеровании 1-й фрезой

Di Dn+ Л

где А-отклонение диаметра 1-й фрезы от пробной

Bi Dn+ A+2ei.

Поскольку ширина паза всегда должна быть одинакова, то Вп Bi - a; Dn + 2еп D + Д + 2еь

Тогда 2еп - 2ei .е.п -е -j.

Таким образом величина изменения эксцентриситета равна половине ртклоне- ния диаметра фрезы.

Из фиг.1 видно, что величина коррекции

А

-у автоматически учитывается на индикаторе, благодаря наличию на эталонном приборе равноплечего рычага Li . что дает возможность учитывать погрешность диаметра фрезы.

Формула изобретения Способ настройки фрез при планетарном фрезеровании, включающий радиальное перемещение на станке шпинделя с установленной в нем фрезой и контроль его перемещения по показаниям индикатора, отличающийся тем, что, с целью

упрощения настройки, предварительно вне станка производят измерение диаметра фрезы посредством эталонного прибора с равноплечим рычагом, одно плечо которого взаимодействует с фрезой, а другое - с индикатором и фиксируют показания последнего, после чего в шпинделе станка устанавливают цилиндрическую оправку и осуществляют перемещение до совпадения показаний индикатора на станке с показаниями индикатора на приборе, после чего в шпиндель устанавливают новую фрезу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля технического состояния станков с ЧПУ | 1983 |

|

SU1228971A1 |

| УСТРОЙСТВО ДЛЯ ПЛАНЕТАРНОГО ИГЛОФРЕЗЕРОВАНИЯ ВИНТОВ | 2007 |

|

RU2334595C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ПАЗОВ | 2001 |

|

RU2207223C2 |

| СПОСОБ ПЛАНЕТАРНОГО ИГЛОФРЕЗЕРОВАНИЯ ВИНТОВ | 2007 |

|

RU2334596C1 |

| Торцовая фреза | 1989 |

|

SU1726163A1 |

| СТЕНД ДЛЯ КОНТРОЛЯ ДЕТАЛЕЙ НА ИЗНОС | 1991 |

|

RU2020459C1 |

| Способ управления обработкой дисковой фрезой паза в детали | 1987 |

|

SU1444130A1 |

| СПОСОБ ФАСОННОГО ФРЕЗЕРОВАНИЯ | 2006 |

|

RU2317877C1 |

| Планетарная головка | 1974 |

|

SU515595A1 |

| Способ торцевого фрезерования | 1936 |

|

SU52250A1 |

Настройку осуществляют по цилиндрической оправке посредством индикатора. Индикатор предварительно выставляют на эталонном приборе с равноплечим рычагом по устанавливаемой фрезе. 3 ил.

| Фрумин Ю.Л | |||

| Вспомогательный инструмент к агрегатным станкам и автоматическим линиям | |||

| М.: Машиностроение, 1970, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1992-03-30—Публикация

1988-06-06—Подача