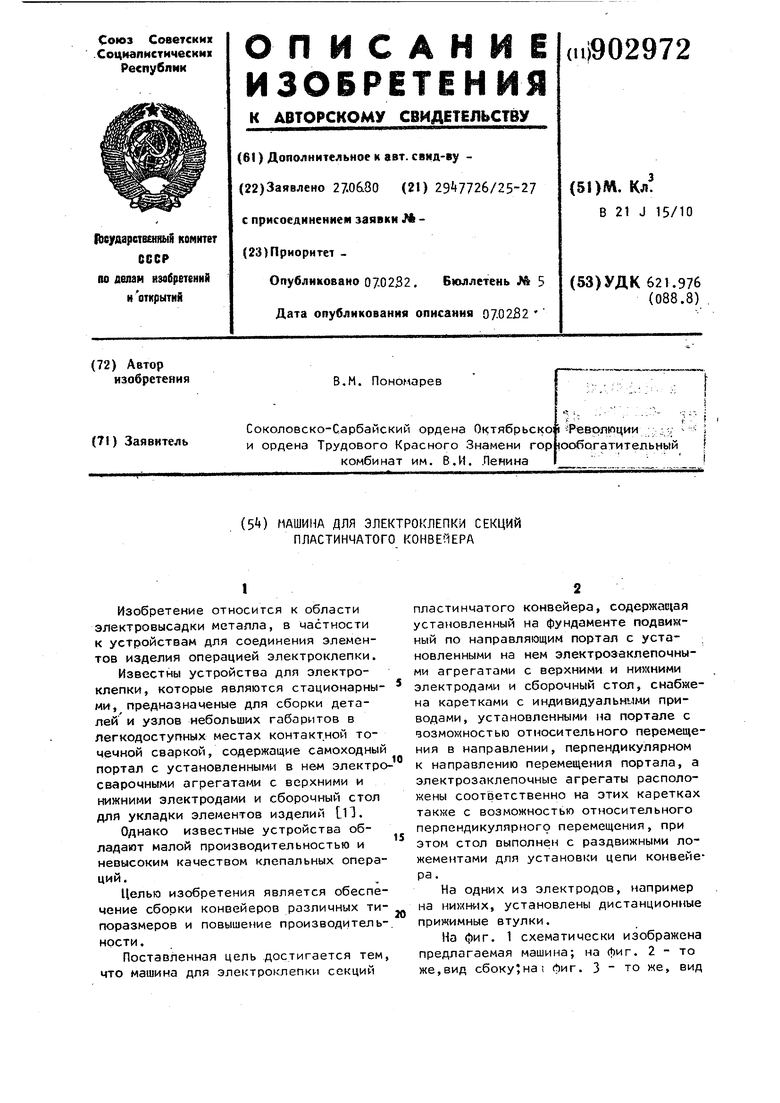

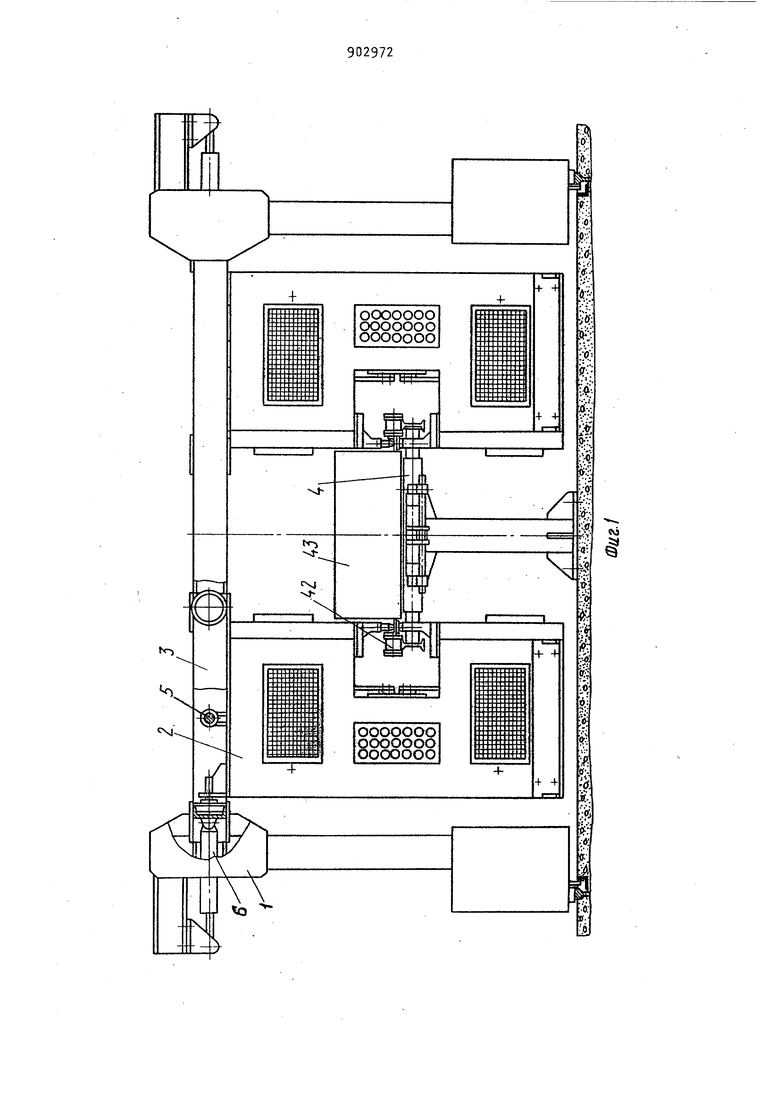

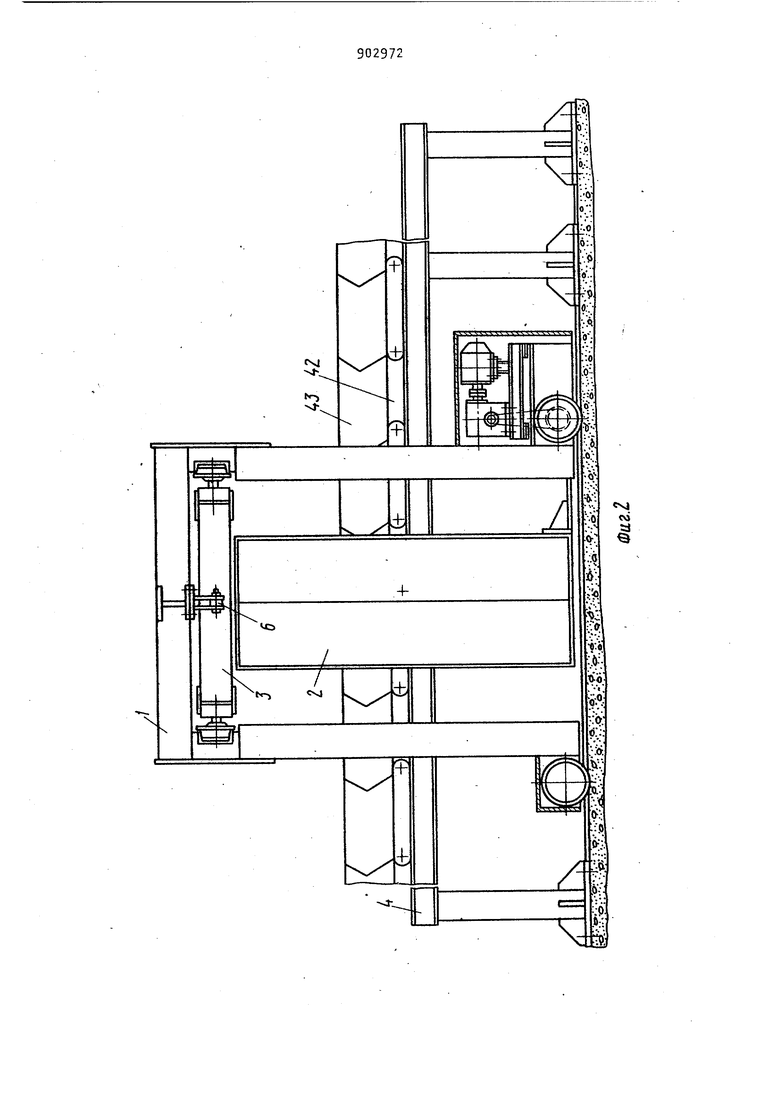

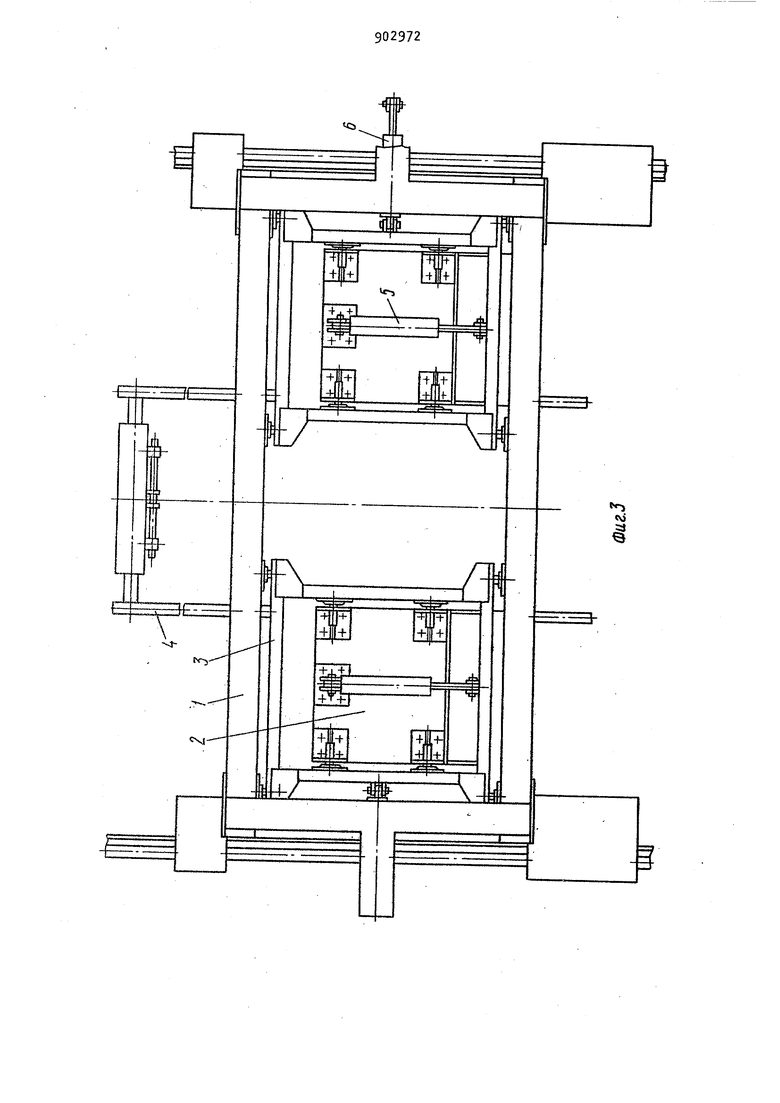

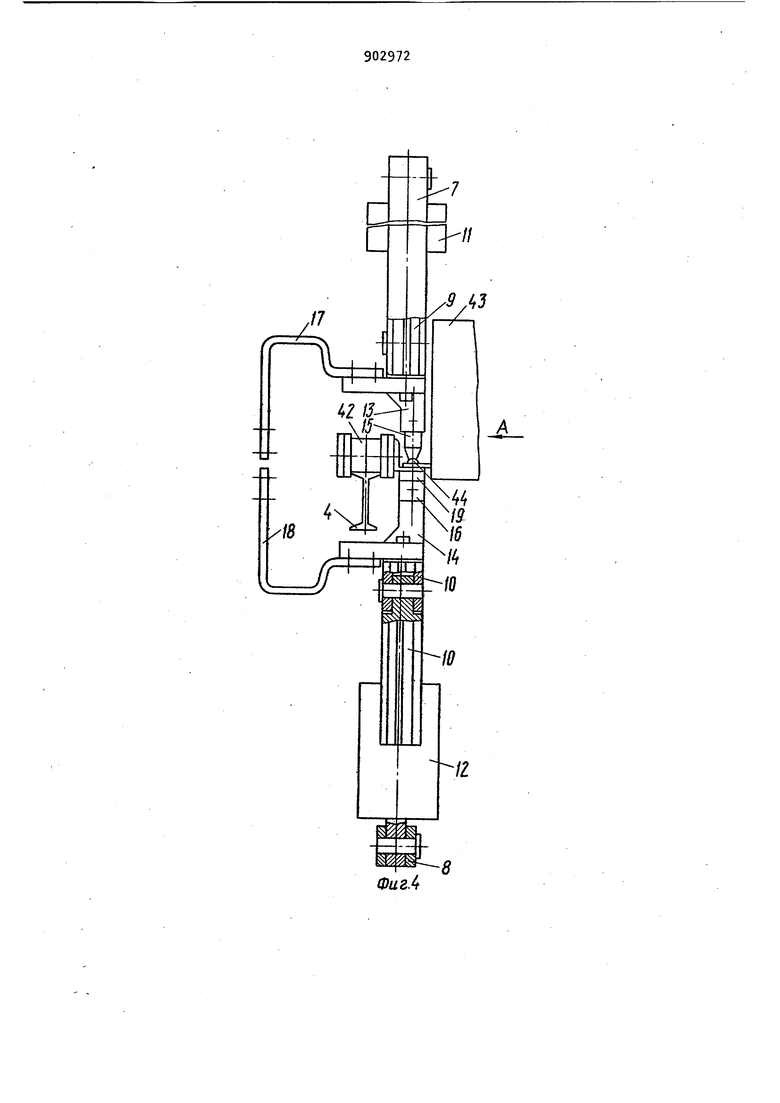

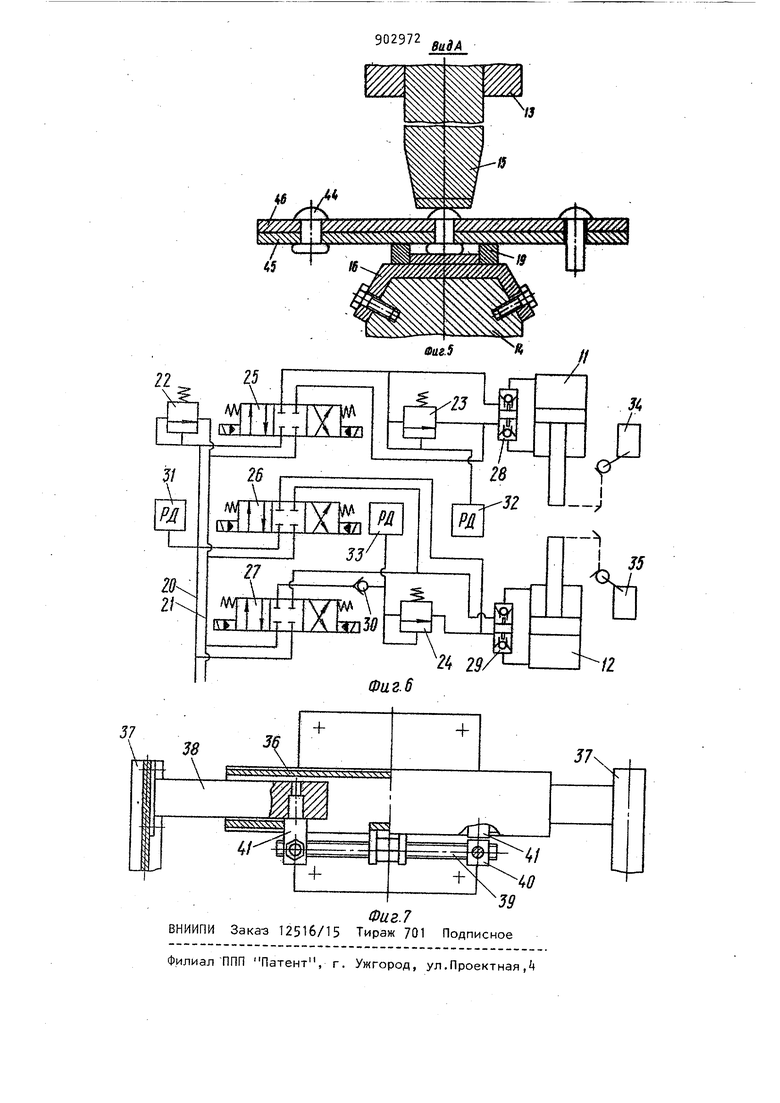

Изобретение относится к области электровысадки металла, в частности к устройствам для соединения элементов изделия операцией электроклепки. Известны устройства для электроклепки, которые являются стационарными, предназначение для сборки деталей и узлов небольших габаритов в легкодоступных местах контакт.ной точечной сваркой, содержащие самоходный портал с установленными в Hew электро сварочными агрегатами с верхними и нижними электродами и сборочный стол для укладки элементов изделий til. Однако известные устройства обладают малой производительностью и невысоким качеством клепальных операций. Целью изобретения является обеспечение сборки конвейеров различных типоразмеров и повышение производитель нрсти. Поставленная цель достигается тем что машина для электроклепки секций пластинчатого конвейера, содержас{ая установленный на фундаменте подвииный по направляющим портал с уста- ; новленными на нем электрозаклепочными агрегатами с верхними и нижними электродами и сборочный стол, снабжена каретками с индивидуальными приводами, установленными на портале с возможностью относительного перемещения в направлении, перпендикулярном к направлению перемещения портала, а электрозаклепочные агрегаты расположены соотЕзетственно на этих каретках также с возможностью относительного перпендикулярного перемещения, при этом стол выполнен с раздвижными ложементами для установки цепи конвейера. На одних из электродов, например на нижних, установлены дистанционные прижимные втулки. На фиг. 1 схематически изображена предлагаемая машина; на фиг. 2 - то же,вид сбоку;на; фиг. 3 - то же, вид 39 сверхуj на фиг. Ц - приводы сжатия электрозаклепочного агрегата; на фиг. 5 вид по стрелке А на фиг. 4; на фиг. 6 - гидросхема приводов сжатия; на фиг. 7 - сборочный стол. Машина для электроклепки секций пластинчатого конвейера содержит подвижный портал 1, на котором установлены электрозаклепочные агрегаты 2через переходные каретки 3 и сборочный стол k. Перемещение электрозаклепочных агрегатов 2 относительно портала 1 обеспечивается гидроцилиндрами 5 и 6. Портал 1 состоит из сварной рамы| оснащенной колесами для перемещения по рельсовому пути вдоль стола и электроприводов, 8 верхней части рамы имеются направляющие для перемещения каретки 3 и кронштейны для крепления гидроцилиндров 6. Электрозаклепочный агрегат 2 состоит из корпуса, в котором смонтированы маслостанция, силовой трансфо матор с переключателем ступеней, шкаф управления с закрепленными со стороны стола k верхним и нижним приводами схштия. На верхней части кор пуса установлены ролики для перемеще ния агрегата в направляющих каретки 3от гидроцилиндра 5. а сбоку со сто роны пульта управления имеется площадка для оператора. Верхний и нижний приводы сжатия собираемых деталей состоят из корпусов 7 и 8, в направляющих которых подвижно установлены П-образные ранки 9 и 10, шарнирно закрепленных меж ду ними гидроцилиндров It и 12, элек трододержателей 13 и И с электродам 15 и Тб, токоподводящих шин 17 и 18. Рабочая часть электродов имеет твердую жаропрочную напайку. Нижний элек tpoA 16 оснащен дистанционой поджимной втулкой 19) маслостанция обеспечивает привод гидроцилиндров 5 и 6 перемещения агрегата и гидроцилиндро 11 и 2, приводов сжатия. Гидросхема привода сжатия содержит напорную гидролинию 20, сливную гидролинию 21, предохранительные кла паны 22, 23 и 2А, реверсивные золотники 25, 26, 27 с электрогидравлическим управлением гидрозамки -28 и 29, обратный клапан 30. Для автоматизации процесса клепки система снабжена реле 31 32 и 33 давления, а для ограничения разведе2ния гидроцилиндров имеются концевые выключатели 3 и 35. Каждая каретка 3 имеет кронштейны для крепления гидроцилиндров5 и 6, служащие направляющими для электрозаклепочного агрегата 2. Сборочный стол k состоит из опор Зб, ложементов 37 снабженных балками 38, подви-жно установленными в направляющих опор. Сдвижение и раздвижение ложементов под заданный типоразмер цепи осуществляется посредством винта 39 через гайки kO и кулачки Ц1. На столе расположе +а собираемая пластинчатая цепь 42, лотки , заклёпки , кронштейн 5 цепи и кронштейн kd лотка. Работа машины осуществляется следующим образом. Подготовка к работе. Портал 1 перегоняется в крайнее левое, или крайнее правое положение. Локементы 37 сборочного стола k вращением винта 39 устанавливаются на заданный типоразмер цепи. На сборочн9|й стол 4 укладывается пластинчатая цепь k2 и на ее кронштейн S устанавливаются лотки «З кронштейна б. В отверстия кронштейнов вводится заклепка головкой вверх. На переключателе ступеней устанавливается расчетное напряжение, а на реле времени расчетное время - в зависимости от типоразмера заклепки. Перемещением портала 1 электрозаг клепочные агрегаты 2 выводятся в рабочую зону, т. е. зону, которая захватывает все заклепки одногв лотка. Клепка лотка осуществляется перемещением агрегата относительно портала без передвижения последнего с обеих сторон одновременно. Гидроцилиндрами 5 и 6 ось приводов сжатия С9вмещается с осью заклепки и производится клепка, для чего поджимают головки заклепки V4 электродом 15 верхнего гидрюпривода жатия. Заданное усилие воздействия на заклепку обеспечивается гидроцилиндром 11, золотником 25, предохранительным клапаном 23, реле 32 давления, а фиксированное положение электрРода - гидрозамком 28. Заданное усилие клепки обеспечивается гидроцилиндром 12, золотником 27, предохранительным клапаном 2, 59 реле 33 давления, а фиксированное по ложение электрода - гидрозамком 29. Электронагрев заклепки осуществля ется через электроды 15 и 16 от сило вого трансформатора. Заданное усилие, а оно выбирается большим, чем усилие, необходимое для осадки стержня заклепки , обеспечивается гидроцилиндром 12, золотником 2 предохранительным клапаном 22, реле 31 давления, обратным клапаном 30, а фиксированное положение электрода гидрозамком 29. Постоянная высота фо мируемой головки обеспечивается дистанционной поджимной втулкой 19. Пос ле настройки агрегата приводятся в движение приводы сжатия (в исходное положение) золотниками 25 и 26. Производитсл электроклепка. После клепки каждого лотка осуществляется перегон портала. ,Процесс клепки может вестись в ручном и автоматическом режиме. При автоматическом режиме команды на золотники даются реле давления, реле времени и концевыми выключателями Машина обеспечивает качественную электроклепку и требуемую производитеяьйость. Формула изобретения 1. Машина для электроклепки секций пластинчатого конвейера, содер2жащая установленный на фундаменте подвижный по направляющим портал с установленными на нем электрозакпепочными агрегатами с верхними и нижними электродами и сборочный стол, о т л и ;Ч а ю щ а я с я тем, что, с целью обеспечения сборки конвейеров различных типоразмеров и повышения производительности, она снабжена каретками с индивидуальными приводами, установленными на портале с возможностью относительного перемещения в направлении, перпендикулярном к направлению перемещения портала, а электрозаклепочные агрегаты расположены соответственно на этих каретках также с возможностью относ тельного перпендику-, лярного перемещения, при этом стол выполнен с раздвижными ложементами . для установки цепи конвейера. 2. Машина по п. 1, отличающая с я тем, что, с целью обеспечения качественной электроклепки, она снабжена дистанционными прижимными втулками, установленными на однапример, на иижних из электродов, них. Источники информации, принятые во внимание при экспертизе Г. Натанзон Е.И. и др. Электронагрев методом сопротивления и электровысадка. М., Машиностроение, 196, с. 107-110, фиг. 78-79 (прототип).

лэ

-u

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРКИ И СВАРКИ РАМНО-БАЛОЧНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 1969 |

|

SU251730A1 |

| Станок для сборки деталей и клепки | 1976 |

|

SU576153A1 |

| Полуавтомат для клепки тормозных колодок | 1984 |

|

SU1224083A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| Клепальная установка | 1981 |

|

SU1016032A1 |

| Полуавтоматическая сборочная линиябЕССпуТНиКОВОгО ТипА | 1979 |

|

SU818822A1 |

| Поточная линия для изготовления сварных конструкций балочного типа | 1977 |

|

SU738808A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

/7

/

45

(

1 Фиг4

45

902972

8идА

Фаг.5

Авторы

Даты

1982-02-07—Публикация

1980-06-27—Подача