Изобретение относится к машиностроению, в частности к способам обработки пластическим деформированием с одновременной термообработкой полуосей.

Известен способ обработки торовых поверхностей, включающий в себя предварительное и окончательное фрезерование торов с последующей химикотермической обработкой. Фрезерование торов осуществляется на специальных фрезерных станках .радиусными концевыми фрезами, а термообработка в шахтной печи для нитроцемен- тации. После термообработки изделия окончательно собираются и проверяются на отсутствие заеданий в соединении.

Данный способ получения торовых поверхностей очень трудоемкий, требует специального оборудования и не позволяет обеспечить параметры тора требуемого качества.

Целью изобретения является повышение производительности обработки и улучшение качества полуосей, снижение материальных затрат.

Указанная цель достигается тем, что окончательное фрезерование заменяется на предварительную сборку полуосей с применением твердосплавных шариков с размерами меньшими, чем шарики, используемые при окончательной сборке, предварительная обработка производится методом фрезерования только один раз как черновая обработка, а получистовая и окончательная производится на обкаточном стенде с измененной конструкцией, путем обкатки собранного изделия с нагревом до температуры закалки 980°С (объемно-поверхностная закалка), 600-800°С (термоциклическая закалка): электроконтактным способом с последующим самоотпуском, во

время нагрева за счет взаимного объемного расширения сопрягаемых деталей происходит постепенное и равномерное пластическое деформирование торовых дорожек по всему профилю. Постепенность и равномерность деформации достигается за счет регулировки скорости нагрева изделий и скорости взаимной обкатки изделий. Самоотпуск производится путем опускания вращающейся пары в закалочный бак, обильному ее охлаждению за счет колебаний в баке с частотой Гц и циркуляции охлаждащей жидкости с последующим поднятием пары при достижении температуры отпуска 200°С. Постепенное вращение (обкатка) позволяет сохранить оптимальную форму торовых дорожек и исключить их коробление (изменение формы) во время тер- мообработки.

Предлагаемый способ исключает окончательную обработку фрезерованием, а постоянное вращение изделий сохраняет оптимальную форму торовых дорожек и препятствует их короблению во время термообработки.

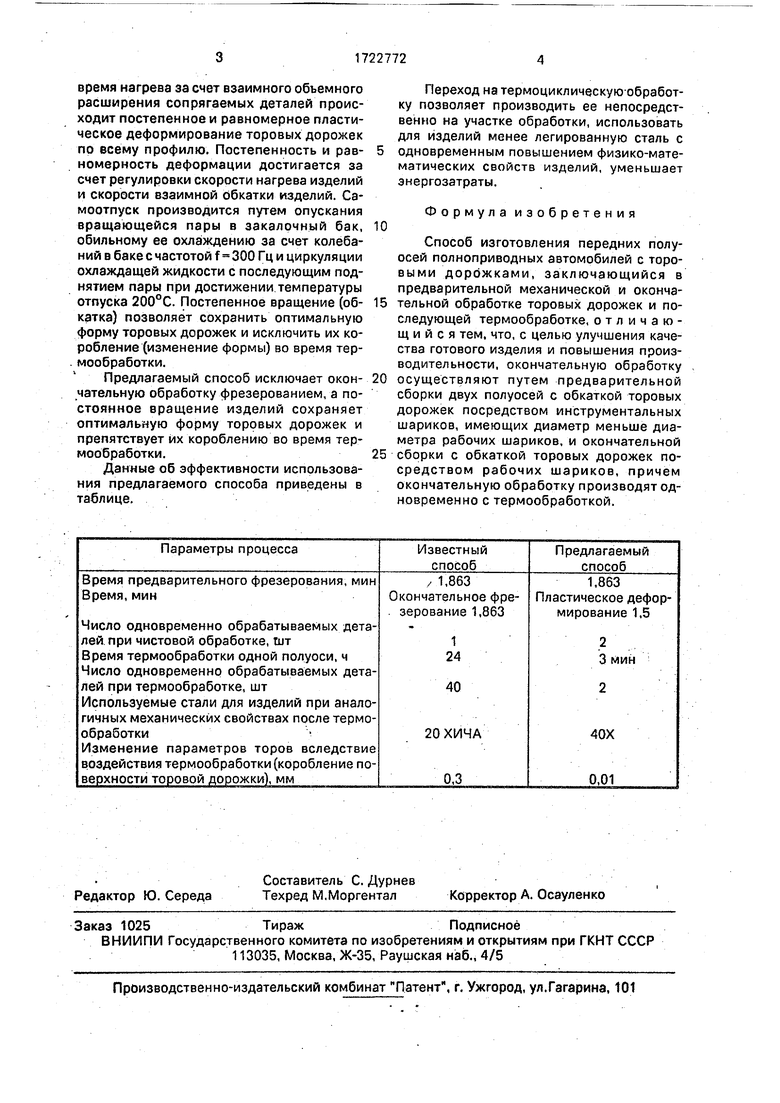

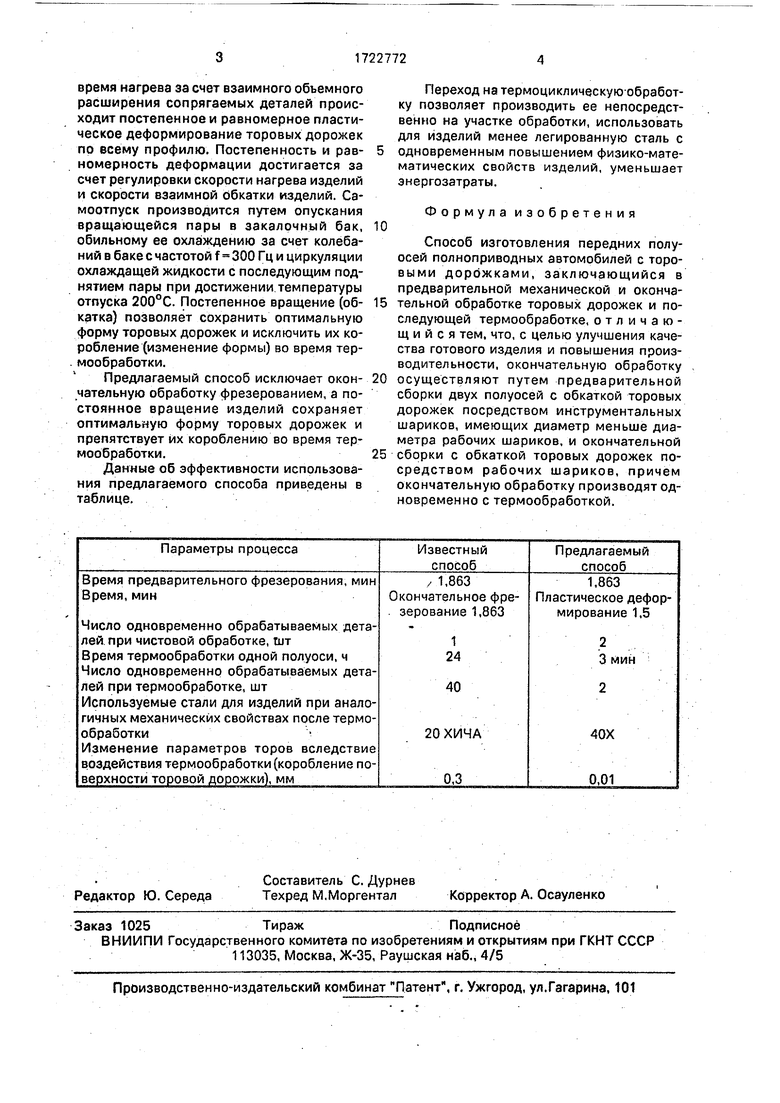

Данные об эффективности использования предлагаемого способа приведены в таблице.

0

5

0

5

Переход на термоциклическую-обработ- ку позволяет производить ее непосредственно на участке обработки, использовать для изделий менее легированную сталь с одновременным повышением физико-математических свойств изделий, уменьшает энергозатраты.

Формула изобретения

Способ изготовления передних полуосей полноприводных автомобилей с торо- выми дорожками, заключающийся в предварительной механической и окончательной обработке торовых дорожек и последующей термообработке, отличающийся тем, что, с целью улучшения качества готового изделия и повышения производительности, окончательную обработку осуществляют путем предварительной сборки двух полуосей с обкаткой торовых дорожек посредством инструментальных шариков, имеющих диаметр меньше диаметра рабочих шариков, и окончательной сборки с обкаткой торовых дорожек посредством рабочих шариков, причем окончательную обработку производят одновременно с термообработкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ОПОРЫ КАЧЕНИЯ | 1992 |

|

RU2041269C1 |

| Способ химико-термомеханической обработки стальных изделий | 1987 |

|

SU1479548A1 |

| Способ термической обработки штампов и пресс-форм | 1984 |

|

SU1301857A1 |

| Способ формирования шариковых беговых дорожек опор буровых долот | 1977 |

|

SU700325A1 |

| Способ упрочнения изделий | 1975 |

|

SU532638A1 |

| ПОДШИПНИК КАЧЕНИЯ | 2003 |

|

RU2276749C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕЖУЩИХ РАБОЧИХ ОРГАНОВ ДЛЯ ОБРАБОТКИ ПОЧВЫ | 2006 |

|

RU2321646C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ ЭТИХ ПОЛУФАБРИКАТОВ | 2003 |

|

RU2235800C1 |

| Способ поверхностной термомеханической обработки металлических изделий | 1980 |

|

SU964013A1 |

Использование: способы обработки пластическим деформированием с одновременной термообработкой. Сущность изобретения: две передние полуоси автомобиля с предварительно отфрезерованными торовыми дорожками собирают и одновременно производят окончательную обработку торовых дорожек и термообработку, причем окончательная обработка осуществляется путем предварительной сборки двух полуосей, обкатки торовых дорожек инструментальными шариками с диаметром меньше диаметра рабочих шариков и окончательной сборки с обкаткой торовых дорожек рабочими шариками. 1 табл...

Параметры процесса

Время предварительного фрезерования, мин Время, мин

Число одновременно обрабатываемых деталей при чистовой обработке, шт Время термообработки одной полуоси, ч Число одновременно обрабатываемых деталей при термообработке, шт Используемые стали для изделий при аналогичных механических свойствах после термообработки

Изменение параметров торов вследствие воздействия термообработки (коробление по- верхности торовой дорожки), мм

Известный способ

Предлагаемый способ

/ 1,863

кончательное фре- зерование 1,863

1 24

40

1,863

Пластическое деформирование 1,5

2

3 мин

20ХИЧА

40Х

0,3

0.01

| Ребристый каток | 1922 |

|

SU121A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Московский автомобильный завод им | |||

| И.А | |||

| Лихачева (Производственное объединение ЗИЛ), 1985. | |||

Авторы

Даты

1992-03-30—Публикация

1989-09-05—Подача