Изобретение относится к способам получения крупнокристаллической поваренной соли и может быть использовано в соляной промышленности для производства хлорида натрия.

Известен способ получения выварочной соли (Карпенский И. М. Существующие способы производства вакуум-выварочной соли и пути их дальнейшего совершенствования. - М.: ЦНИИТЭИпищепром, 1976, 36 с.), заключающийся в упаривании очищенных рассолов в многокорпусных вакуум-системах. По этому способу из очищенного рассола после 10-15-кратного его упаривания, сгущения солепульпы, центрифугирования и сушки получают соль Экстра. Полученная таким образом соль имеет форму, близкую к шарообразной, диаметром 0,2-0,6 мм. Практически частицы соли большего размера получить по данному способу представляет определенные трудности.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения крупнокристаллическойсолив

вакуум-кристаллизаторе со взвешенным слоем (Яроцкий В. Г, и др. Получение высококачественной поваренной соли в вакуум- кристаллизаторе со взвешенным слоем. Труды ВНИИсоль. Вопросы технологии производства поваренной соли. - М.: Недра, Вып. 10, 1970, с. 102-106). В этом способе горячий раствор, циркулирующий по замкнутому контуру, последовательно проходит следующие операции: подогрев, испарение под вакуумом, образование зародышей кристаллов, рост кристаллов во взвешенном слое и отвод маточника. По этому способу можно получить кристаллы соли размером 0,8-1,2 мм, причем форма образующихся кристаллов близка к кубической. Качество этой соли соответствует сорту Экстра.

Недостатком данного способа является относительно небольшая скорость испа.ре- ния воды вследствие малой движущей силы -давления паров над раствором.

Целью изобретения является интенсификация процесса и улучшение качества готового продукта.

(Л

С

Поставленная цель достигается тем, что в способе получения крупнокристаллической поваренной соли, включающем цирку- ляцию по замкнутому контуру и протекающие при этом следующие операции: испарение воды под вакуумом, образование зародышей, рост кристаллов и отвод маточника. Подогрев рассола осуществляется до 120-125°С, а процесс испарения осуществляется в испарителе до достижения температуры рассола 105-107°С, полученная суспензия подвергается разделению отстаиванием, после чего осадок направляется в кристаллизатор для кристаллизации, а слив подвергается дополнительному охлаждению путем испарения воды в вихревом испарителе до температуры 75-80°С и подачей этого раствора в кристаллизатор,

Нагревание рассола до t20-125°C и его последующее охлаждение до 105-107°С испарением позволяет испарить определенную часть воды. При этом раствор из ненасыщенного перейдет в насыщенный с выделением части поваренной соли в виде зародышей кристаллов, которые поступают в отстойник. При темпертурах более 125°С количество зародышей по массе будет больше, чем могут укрупниться в кристаллизаторе, ухудшая тем самым готовый продукт. При температурах меньше 120°С уменьшается количество образующихся зародышей и они попадают в кристаллизатор в недостаточном количестве, что приводит к образованию зародышей непосредственно в кристаллизаторе. Температура 105-107°С выбрана из соображений нормальной работы отстойника; при этой температуре не происходит вскипания (темпрература кипения насыщенного раствора 108,7 С) и она является максимально возможной при атмосферном давлении.

Сгущенные в отстойнике кристаллы соли направляются в кристаллизатор на дооа-г щивание, которое происходит как вследствие снижения температуры раствора до 40-30°С (понижение растворимости поваренной соли), а также вследствие поступления из вихревого испарителя раствора, находящегося в метастабильном состоянии. Такое состояние образуется вследствие мгновенного испарения из раствора воды и весьма небольшого времени пребывания раствора в испарителе.

Испарение воды из раствора до понижения его температуры до 75-80°С обусловлено тем, что в этом диапазоне испаряется максимальное количество воды, а раствор все еще находится в метастабильном состо- янии. При температурах ниже 75°С в растворе появляются уже кристаллики соли, несмотря на очень небольшой промежуток времени нахождения раствора в вихревом испарителе. При температурах выше 80°С

испаряется меньше воды, чем возможно.

Сравнение предлагаемого способа с прототипом показывает, что он имеет существенные отличия, позволяющие увеличить количество испаряемой воды и, следовательно, количество получаемой соли. Других технических решений, в которых имеются признаки, сходные с признаками, отличающими предлагаемый способ от прототипа, не обнаружено.

Предлагаемый способ апробирован в лаборатории ВНИИсоль.

Пример. Насыщенный раствор поваренной соли смешивают с раствором из кристаллизатора и подают в нагреватель, в

котором он нагревается до 120-125°С. Так как насыщенный раствор кипит при 108,7°С, то для нагревания до такой температуры в системе насос-нагреватель-испаритель после нагревателя установлен клапан, рассчитайный на давление, соответствующее этой температуре. Как только давление раствора превысит установленную величину, раствор сливается в испаритель, находящийся при атмосферном давлении, и раствор вскипает,

Часть воды испаряется, а раствор охлаждается; при этом выкристаллизовывается и соль. Соль отделяется от раствора в гравитационном отстойнике и направляется в кристаллизатор, а осветленная часть раствора пропускается через вихревой испари- тель. Вода испаряется, раствор охлаждается, переходит в метастабильное состояние и тут же направляется в кристаллизатор, где и происходит нарастание массы на кристаллах, поступающих из отстойника.

В табл. 1 приведены результаты по влиянию температуры раствора на количество испаренной воды и образующееся при этом

количество соли.

Данные табл. 1 показывают, что с увеличением температуры раствора увеличивается как количество испаренной воды, так и

количество выкристаллизовавшейся соли, которая поступает в кристаллизатор. Если количество поступающей соли больше 0,045 кГ, то не все частицы наращиваются по массе, при этом в готовом продукте имеются и крупные и мелкие частицы. Если количество поступающей соли меньше 0,04 кГ, то из поступающего метастабильного раствора, помимо наращивания, образуются новые зародыши, что также приводит к полидисперсности готового продукта.

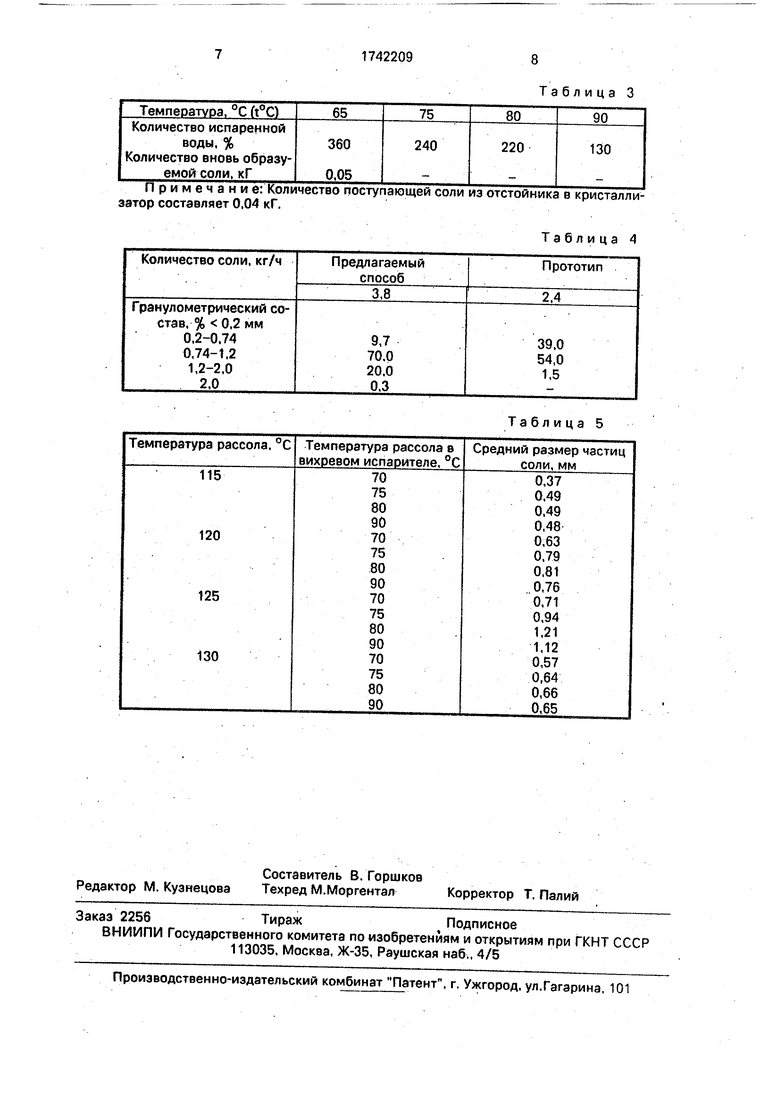

В табл 2 показан ситовой анализ готового продукта (%) при различном количеств поступающей соли в кристаллизатор при одном и том же количестве поступающего пересыщенного раствора

В табл. 3 приведены результаты зависимости количества испаренной воды в вихревом испарителе при охлаждении до определенной температуры t°C

Из табл. 3 видно, что снижение температуры раствора в вихревом испарителе ниже 75°С приводит к увеличению количества испаренной воды,но одновременно появляется дополнительное количество очень мелких частиц соли, ухудшающих качество конечного продукта и осложняющих работу установки (увеличивается масса соли во взвешенном слое и ее циркуляция через систему).

По сравнению с прототипом данный способ получения крупнокристаллической соли позволяет достичь большего количества испарений воды и лучшего качества готового продукта. Для сравнения в табл. 4 приведено количество испаренной воды с учетом затрат энергии и гранулометрический состав готового продукта

Сравнительные данные размера гранул готового продукта, полученного по предлагаемому способу и прототипу приведены в табл. 4.

В табл. 5 подтверждено влияние предлагаемых температурных параметров и при- емов осуществления процесса на

гранулометрический состав полученного продукта.

Температура рассола в испарителе определяет работу отстойника в оптимальном

режиме и прямо не определяет размер образующихся кристаллов.

Анализ результатов, приведенных в табл 1-5 показывает, что использование предлагаемого способа позволяет за счет

более полного использования тепла, затраченного нагревателем на нагрев раствора интенсифицировать процесс испарения. Кроме того, качество соли, определяемое гранулометрическим составом, значительно

лучше, чем по прототипу.

Формула изобретения Способ получения крупнокристаллической поваренной соли в циркулирующем

замкнутом контуре, включающий подогрев исходного раствора, испарение его под вакуумом, кристаллизацию соли и отвод маточника в исходный раствор, отличающийся тем, что, с целью интенсификации

процесса и улучшения гранулометрического состава получаемой соли, исходный раствор подогревают до 120-125°С и испарение ведут до достижения температуры 105-107°С с последующим отстаиванием полученной

суспензии, отделением образовавшихся осадка от слива, подачей его на стадию кристаллизации, охлаждением слива до 75- 80°С и подачей его на стадию

кристаллизации. .

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения крупнокристаллической поваренной соли | 1989 |

|

SU1723035A1 |

| Вакуум-кристаллизатор непрерывного действия | 1988 |

|

SU1637824A1 |

| Способ получения хлорида натрия из рассолов | 1987 |

|

SU1477680A1 |

| Способ обессоливания минерализованных вод | 1979 |

|

SU861331A1 |

| Способ получения хлорида калия | 1982 |

|

SU1125191A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО УДОБРЕНИЯ | 1983 |

|

SU1103495A1 |

| Способ переработки высокоглинистых калийных руд | 1987 |

|

SU1421406A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ ИЗ МОРСКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750147C2 |

| Способ получения хлорида калия | 1986 |

|

SU1370075A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СУЛЬФАТА АММОНИЯ | 2020 |

|

RU2753014C1 |

Кристаллы поваренной соли получают из исходного раствора в циркулирующем замкнутом контуре. Раствор подогревают до 120-125°С и испаряют до достижения температуры 105-107°С. Полученную суспензию отстаивают, отделяют образовавшийся осадок от слива, кристаллизуют осадок, а слив охлаждают до 75-80°С и подают на кристаллизацию. Частицы с размером 0,74-2,0 мм составляют 90%. 5 табл.

Количество соли, поступающей в кристаллиза- тор. кГ

0,034

0,045

0,04

0,054

35

Таблица 2

Примечание: Количество поступающей соли из отстойника в кристаллизатор составляет 0.04 кГ.

Таблица 4

Таблица 3

Таблица 5

| Яроцкий В | |||

| Г | |||

| и др | |||

| Получение высококачественной поваренной соли в вакуум-кристаллизаторе со взвешенным слоем | |||

| Труды ВНИИсоль | |||

| Вопросы технологии производства поваренной соли | |||

| - М.: Недра, Вып | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1992-06-23—Публикация

1990-02-14—Подача