Изобретение относится к электрохимическому производству, в частности к катодам для производства электролитического диоксида марганца (ЭДМ).

Целью изобретения является упрощение технологии изготовления катодов для производства ЭДМ, снижение их материалоемкости, а также улучшение условий труда.-.- : .. - . .. :

Поставленная цель достигается тем, что в качестве катодного материала применяется анизотропный полимерный материал, представляющий собой пиролизованный стеклотекстолит (ПСТ), катод изготавливается такой конструкции, которая не требует соединения отдельных его частей, так как выполняется из цельного листа ПСТ.

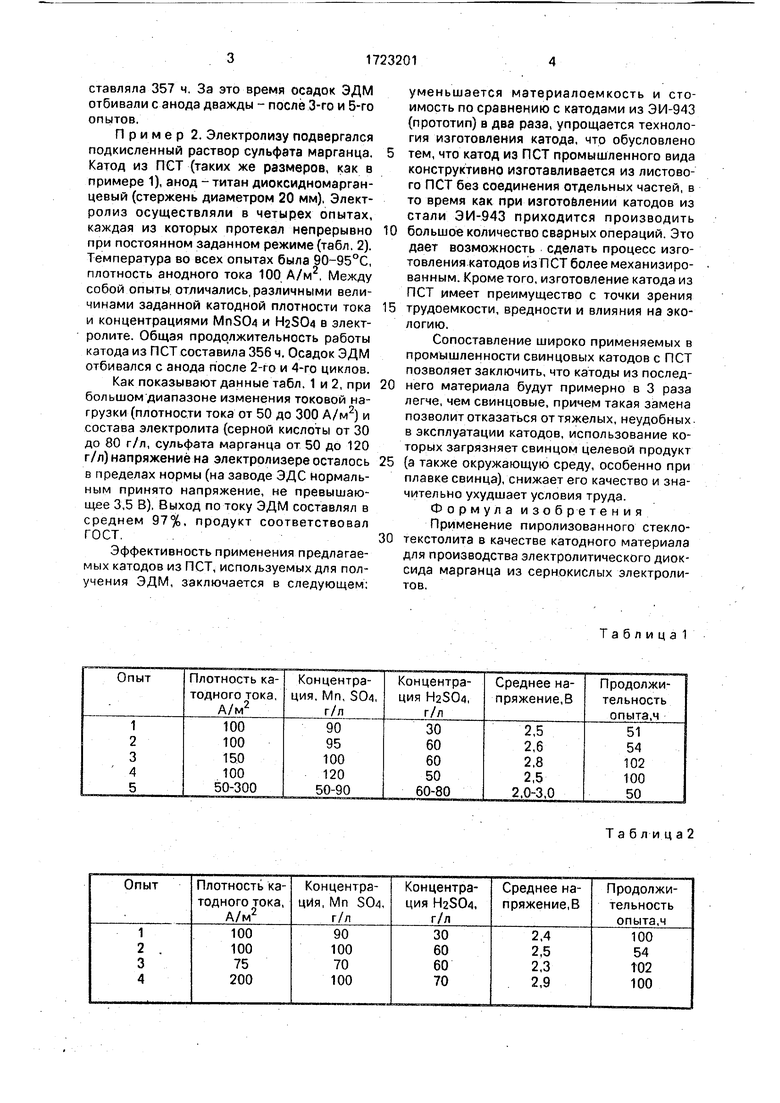

Л р и м е р 1. В электролизере для получения ЭДМ используют катод, изготовленный из ПСТ в виде полосы толщиной 10 мм. В качестве анода служит полоса свинцового сплава (Sn 0.3%, Sb 0,1%, Pb остальное), толщиной 40 мм, применяемая на

заводе ЭДМ. Состав электролита и режим электролиза приведены в табл. 1. С катодом проведены 5 различных опытов, отличающихся режимом электролиза и составом электролита. Опыт 1 проводился в нормальных условиях, близких к регламентным условиям завода ЭДМ. В остальных опытах создавали более жесткие условия для работы катода, повышая плотность тока (опыты 3 и 5) или увеличивая концентрацию серной кислоты (опыты 2-5). Все пять опытов проведены с одним и тем же катодом. Каждый из первых четырех опытов проводился при непрерывной подаче заданной токовой нагрузки.

Пятый опыт проводился прерывисто. Электролиз протекал по 7-10 в сутки в течение б сут, что в общей сложности составило 50 ч. При этом параметры электролиза изменяли в широком диапазоне их значений. Во всех опытах анодная плотность тока составляла 100 А/м2. температура 90-95°С. Общая продолжительность испытаний сосл

с

VI ю ы ю о

ставляла 357 ч. За это время осадок ЭДМ отбивали с анода дважды - после 3-го и 5-го опытов.

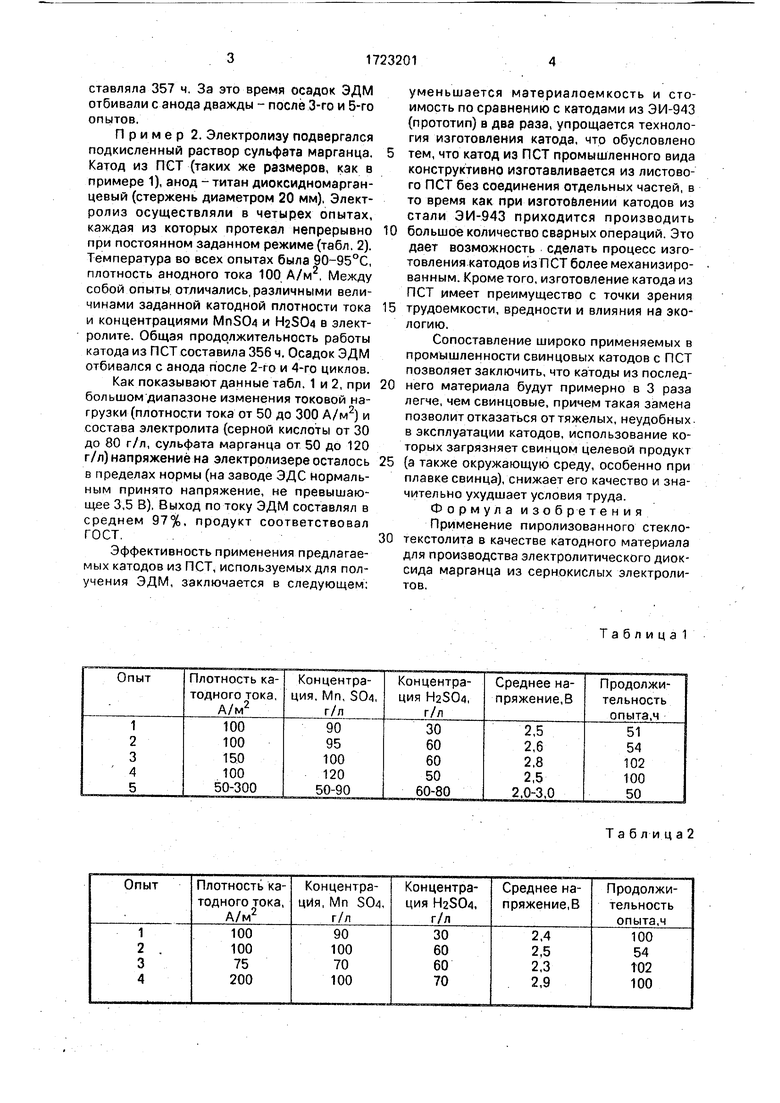

Пример 2. Электролизу подвергался подкисленный раствор сульфата марганца. Катод из ПСТ (таких же размеров, как в примере 1), анод -титан диоксидномаргэн- цевый (стержень диаметром 20 мм). Электролиз осуществляли в четырех опытах, каждая из которых протекал непрерывно при постоянном заданном режиме (табл. 2). Температура во всех опытах была 90-95°С, плотность анодного тока 100 А/м2, Между собой опыты отличались,различными величинами заданной катодной плотности тока и концентрациями MnSCM и H2S04 в электролите. Общая продолжительность работы катода из ПСТ составила 356 ч. Осадок ЭДМ отбивался с анода после 2-го и 4-го циклов.

Как показывают данные табл. 1 и 2, при большом диапазоне изменения токовой нагрузки (плотности тока от 50 до 300 А/м2) и состава электролита (серной кислоты от 30 до 80 г/л, сульфата марганца от 50 до 120 г/л) напряжение на электролизере осталось в пределах нормы (на заводе ЭДС нормальным принято напряжение, не превышающее 3,5 В). Выход потоку ЭДМ составлял в среднем 97%, продукт соответствовал ГОСТ..

Эффективность применения предлагаемых катодов из ПСТ, используемых для получения ЭДМ, заключается в следующем;

уменьшается материалоемкость и стоимость по сравнению с катодами из ЭИ-943 (прототип) в два раза, упрощается технология изготовления катода, что обусловлено

тем, что катод из ПСТ промышленного вида конструктивно изготавливается из листового ПСТ без соединения отдельных частей, в то время как при изготовлении катодов из стали ЭИ-943 приходится производить

большое количество сварных операций. Это дает возможность сделать процесс изготовления катодов из ПСТ более механизированным. Кроме того, изготовление катода из ПСТ имеет преимущество с точки зрения

трудоемкости, вредности и влияния на экологию.

Сопоставление широко применяемых в промышленности свинцовых катодов с ПСТ позволяет заключить, что катоды из последнего материала будут примерно в 3 раза легче, чем свинцовые, причем такая замена позволит отказаться от тяжелых, неудобных в эксплуатации катодов, использование которых загрязняет свинцом целевой продукт

(а также окружающую среду, особенно при плавке свинца), снижает его качество и значительно ухудшает условия труда. Формула изобретения Применение пиролизованного стеклотекстолита в качестве катодного материала для производства электролитического диоксида марганца из сернокислых электролитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления титан-диоксидно-марганцевого анода | 1989 |

|

SU1713983A1 |

| Способ изготовления титан-диоксидномарганцевого анода для производства электролитического диоксида марганца | 1989 |

|

SU1788088A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2001 |

|

RU2193527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2000 |

|

RU2172791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА ГАММА-МОДИФИКАЦИИ | 1997 |

|

RU2149832C1 |

| Электрод для электрохимических производств | 1988 |

|

SU1638209A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| Способ изготовления анода для получения электролитического диоксида марганца | 1988 |

|

SU1638210A1 |

| МАТЕРИАЛ АНОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 1995 |

|

RU2097449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА γ--МОДИФИКАЦИИ | 1996 |

|

RU2115769C1 |

Изобретение относится к катодам для производства электролитического диоксида марганца. Целью является упрощение технологии изготовления катодов, снижение материалоемкости и улучшение условий труда. Указанная цель достигается за счет применения пиролизованного стеклотекстолита (ПСТ) в качестве катода, кроме того, катод изготавливается такой конструкции, которая не требует соединения отдельных его частей, так как выполняется из цельного листа. 2 табл.

Таблица 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-30—Публикация

1989-08-22—Подача