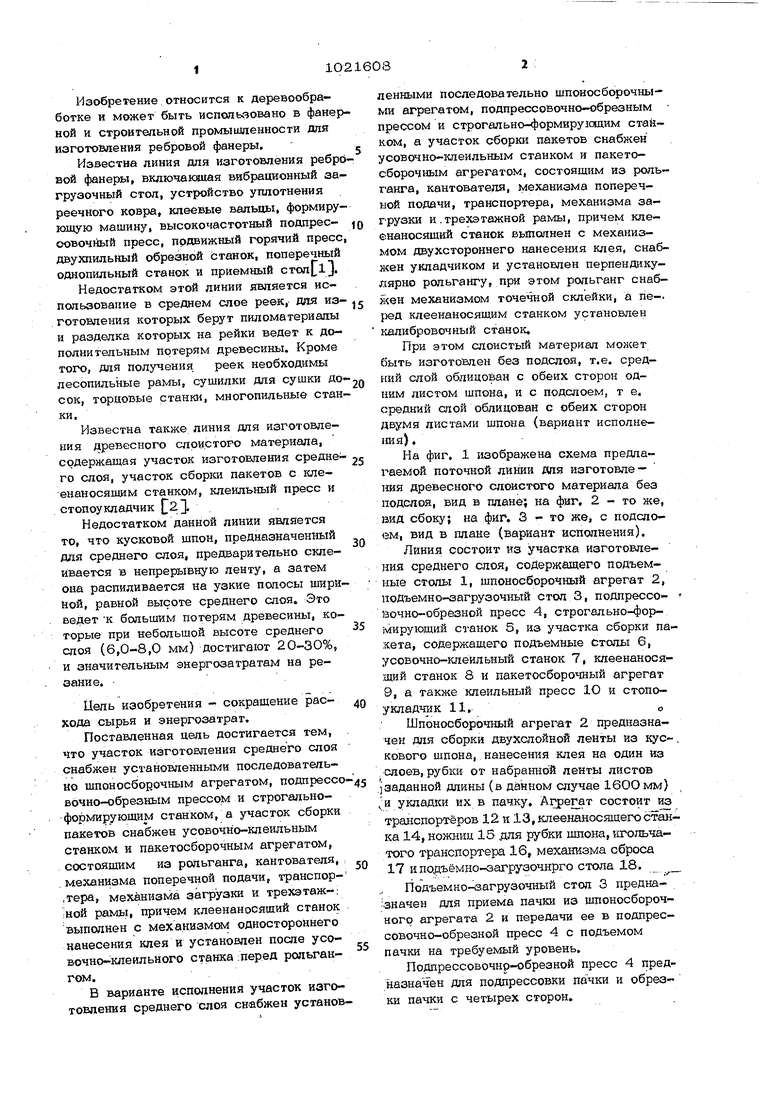

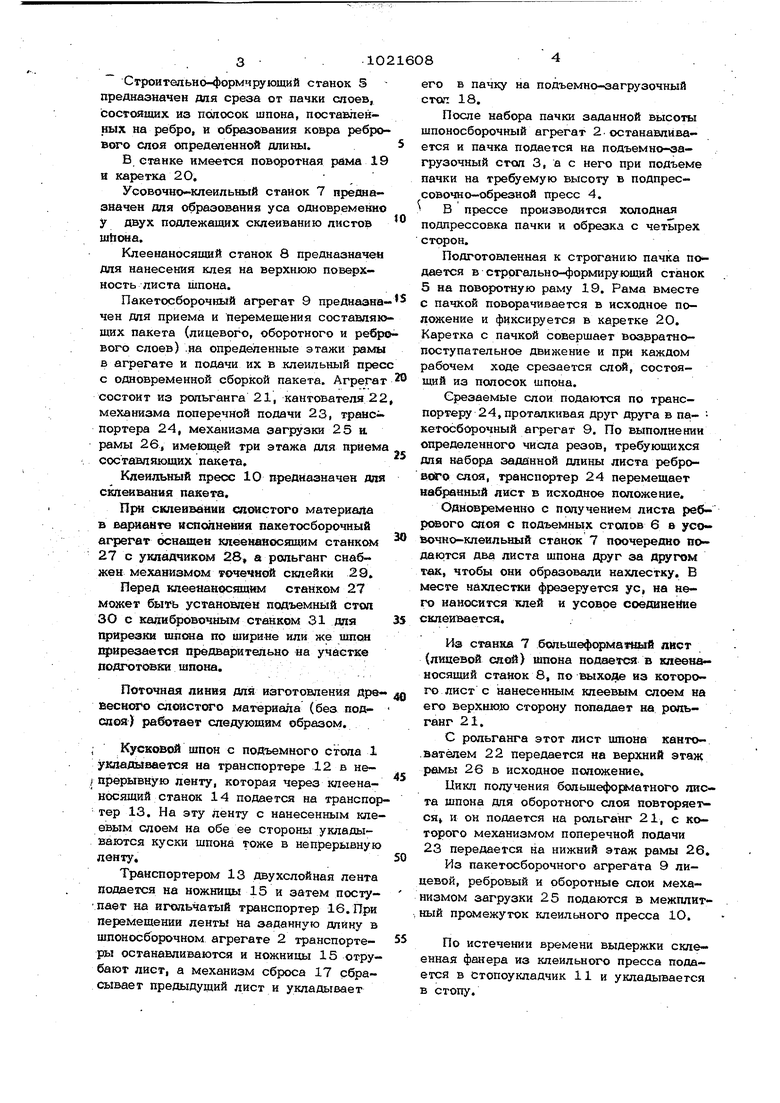

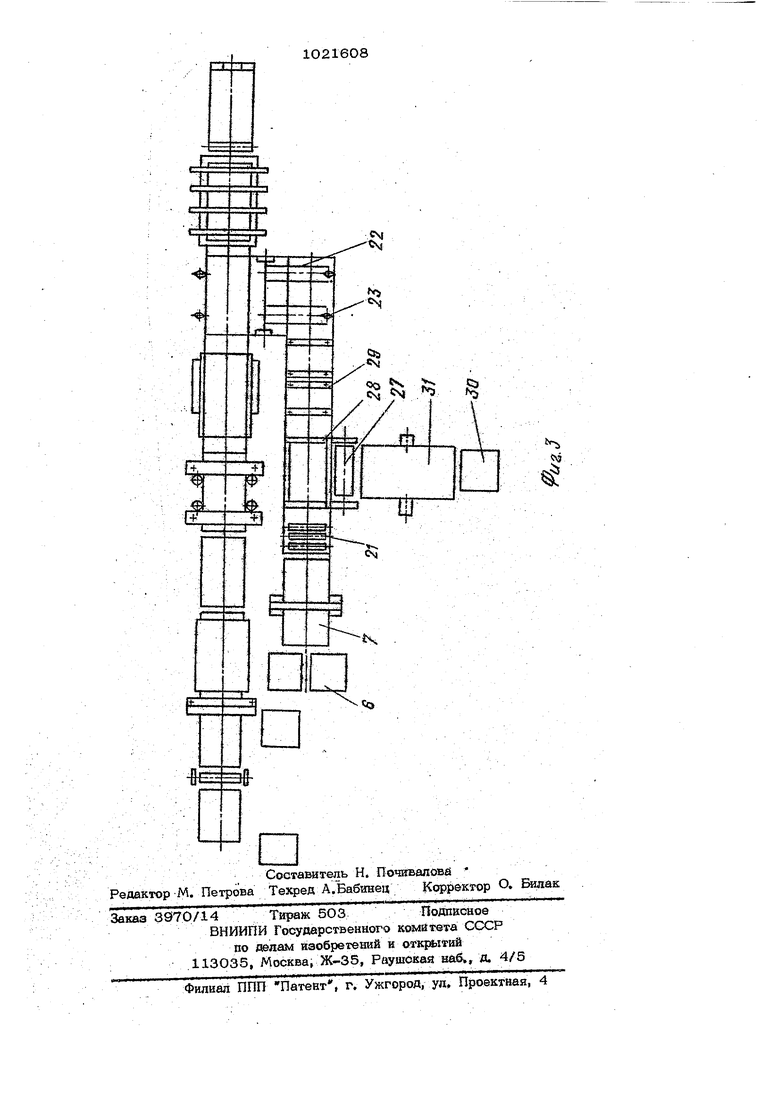

Изобретение относится к деревообра ботке и может быть использовано в фане ной и строительной промышленности для изготовления ребровой фанеры. Известна линия для изготовления ребр вой фанеры, включакшая вибрационный за грузочный стол, устройство уплотнения реечного ковра, клеевые вальцы, формиру ющую машину, высокочастотный подпрес- оовочный пресс, прдвижный горячий прес двухпильный обрезной станок, поперечный однопильный станок и приемный стол. Недостатком этой пинии является использование в среднем слое реек, для из готовления которых берут пиломатериалы и разделка которых на рейки ведет к дополнительным потерям древесины. Кроме того, для получения реек необходимы лесопильные рамы, сушилки для сушки OO сок, торцовые станки, многопильные стан ки. Известна также, линия для изготовления древесного слоистого материала, содержащая участок изготовления средне го слоя, участок сборки пакетов с клеенаносящнм станком, клеильный пресс и стопоу кладчик 23. Недостатком данной линии является то, что кусковой шпон, предназначенный для среднего слоя, предварительно склеивается в непрерывную ленту, а затем она распиливается на узкие полосы шири ной, равной высоте среднего слоя. Это ведет -к большим потерям древесины, которые при небольшой высоте среднего слоя (6,0-8,0 мм) Достигают 20-30%, и значительным энергозатратам на резание. Цель изобретения - сокращение рас хода сырья и энергозатрат. Поставленная цель достигается тем, что участок изготовления среднего слоя снабжен установленными последовательно шпоносборочным агрегатом, подпрессо вочно-обрезным прессом и строгальноформирующим станком, а участок сборки пакетов снабжен усовочно-клеильным станком и пакетосборочным агрегатом, состоящим из рольганга, кантователя, механизма поперечной подачи, транспор,тера, механизма загрузки и трехэтаж-; :ной рамы, причем клеенаносяший станок выполнен с механизмом одностороннего нанесения клея и установлен после усовочно-клеильного станка -перед рольгангом. В варианте исполнения участок изготовления среднего слоя снабжен установленными последовательно шпоносборочны- ми агрегатом, подпрессовочно-обрезным прессом и с трогал ьно-формврующим станком, а участок сборки пакетов снабжен усовочно-клеильным станком и пакетосборочным агрегатом, состоящим из рольганга, кантователя, механизма поперечной подачи, транспортера, механизма загрузки и .трехэтажной рамы, причем клеенаносяший станок выполнен с механизмом двухстороннего нанесения клея, снабжен укладчиком и установлен перпендикулярно рольгангу, при этом рольганг снабжен механизмом точечной склейки, а пе- 1)ед клеенаносящим станком установлен калибровочный станок. При этом слоистый материал может быть изготовлен без подслоя, т.е. средний слой облицован с обеих сторон одним листом шпона, и с подслоем, т е. средний слой облицован с обеих сторон двумя лvIcтaми шпона (вариант исполнени я). На фиг. 1 изображена схема предлагаемой поточной линии Для изготовления древесного слоистого материала без подслоя, вид в плане; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, с подслоем, вид в плане (вариант исполнения). Линия состоят из участка изготовлеНИИ среднего сдоя, содержащего подъемные столы 1, шпоаосборочный агрегат 2, подъемно-загрузочный стол 3, подпрессойочно обреаной пресс 4, строгально-формирующий станок 5, из участка сборки пакета, содержащего подъемные стояы 6, усовочно-клеильный станок 7, клеенаносящий станок 8 и пакетосборочный агрегат Э, а также клеильный пресс 10 и стопоукладчик 11.о Шпоносборочный агрегат 2 предназначен для сборки двухслойной ленты из кус-. кового шпона, нанесения клея на один из -слоев, рубки от набранной ленты листов 3аданной длины (в данном случае 160Омм) и укладки их в пачку. Агрег ат состоит из транспортёров 12 и 13,клеенанося1аего станка 14, ножниц 15 для рубки щдона, игольчатого транспортера 16, механизма сброса 17 кпо,|1Ъёмно-загрузочнрго стола 18. Подъемно-загрузочный стол 3 преднаначен для приема пачки из шпоносборочого агрегата 2 и передачи ее в подпресовочно-обрезной пресс 4 с подъемом ачки на требуемый уровень. Подпрессовочнр-обрезной пресс 4 предназначен для подпрессовки пачки и обрезки пачки с четырех сторон. Строительно-формчрующий станок 5 предназначен аля среза от пачки слоев, состоящих из полосок шпона, поставленных на ребро, и образования ковра ребрового слоя определенной длины. В станке имеется поворотная рама 19 и каретка 20, Усовочно-клеильный станок 7 предназначен для образования уса одновременно у двух подлежащих склеиванию листов шЬста. Клеенаносяший станок 8 предназначеи для нанесения клея на верхнюю поверхность листа шпона. Пакетосборочный агрегат 9 предназна- чен дая приема и перемещения составляю щих пакета (лицевого, оборотного и ребре вого слоев) .на определенные этажи рамы в агрегате и подачи их в клеильный прес с одновременной сборкой пакета. Агрегат состоит из рольганга 21, кантователя 22 механизма поперечной подачи 23, транспортера 24, механизма загрузки 25 и. рамы 26, имеющей три этажа для приема составляющих пакета. Клеильный пресс 10 предназначен пая склеивания пакета. При склеиваний сп мстого материала в варианте исполнения Пакетосборочный агрегат оснащен кпеенаносяшим станк{ 1 27 с укладчиксвл 28, а рсяьганг снабжен механизмом точечной склейки 29. Перед клеенаносящйм станком 27 может быть установлен подъемный стоя ЗО с калибровочным станком 31 для прнтрезкя по ширине или же щпон 1фирезается предварительно на участке подготовки шпона. Поточная линия для изготовления дре- BecHGTo слоистого материала (без подоаоя) работает следующим образом. ; Кусковой шпон с подъемного стола 1 укладывается на транспортере 12 в не.J прерывную ленту, которая через клее наносящий станок 14 подается на транспор тер 13, На эту ленту с нанесенным клеевым слоем на обе ее стороны укладываются куски шпона тоже в неп эерывную ленту. Транспортером 13 двухслойная лента Подается на ножницы 15 и затем поступает на игольчатый транспортер 16, При перемещении ленты на заданную длину в шпоносборочном агрегате 2 транспортеры останавливаются и ножницы 15 отрубают лист, а механизм сброса 17 сбрасывает предыдущий лист и укладывает его в пачку на подъемно-загрузочный CTOfi 18, После набора пачки заданной высоты шпоносборочный агрегат 2 останавливается и пачка подается на подъемно-загрузочный стол 3, а с него при подъеме пачки на требуемую высоту в подпрессовочно-обрезной пресс 4. В прессе производится холодная подпрессовка пачки и обрезка с четырех сторон. Подготовленная к строганию пачка по дается в стрргально-формируюший ст1анок 5 на поворотную раму 19, Рама вместе с пачкой поворачивается в исходное положение и 4 1ксируется в каретке 20, Каретка с пачкой совершает воаэратнопос ту па тельное движение и при каждом рабочем ходе срезается слой, состоящий из полосок шпона. Срезаемые слои подаются по транспортеру 2 4, проталкивая друг друга в па- кетосбйрочный агрегат 9. По выполнении определенного числа резов, требующихся для набора заданной длины листа ребрового слоя, транспс тер 24 перемещает наб1:шнный лист в исходное положение, Однсшременно с получением листа ребр ®ого сяоя с подъемных стсиов 6 а усовочно-клеильный станок 7 поочередно подаются два листа шпона друг за другом так, чтобы они образовали нахлестку, В месте нахлестки фрезеруется ус, на него наносится клей и усовое соединение склеивается. Ив станка 7 большеформаяилй лист (лицевой сяой) шпона подается в клеенаносящий станок 8, по выходе из которого лист с нанесенным клеевым слоем на его верхнюю сторону попадает на родьганг 21, С рольганга этот лист шпона канто.ватёлем 22 передается на верхний этаж ремы 26 в исходное положение. Цикл получения больщефор«1атного листа шпона дпя оборотного слоя повторяет ся и он подается на рольганг 21, с которого механизмом поперечной подачи 23 передается на нижний этаж рамы 26, Из пакетосборочного агрегата 9 лицевой, ребровый и оборотные слои механизмом загрузки 2 5 подаются в межплит, ный промежуток клеильного пресса 1О. По истечении времени выдержки склеенная фанера из клеильного пресса подается в стопоукладчик 11 и укладывается в стопу.

В этой линии отсутствует обрезной станок, так как согласно предаагаемому технологическому процессу операции обрезки и сортировки совмещены и выполняются на агрегате обрезки и сортировки вне линии.

Усовочно-клеильный станок может быть вынесен на участок подготовки бопьшеформатного шпона или отсутствовать при наличии большеформатного шпона. В этих случаях шпон подается с подъемных столов непосредственно в клеенаносящий станок 8.

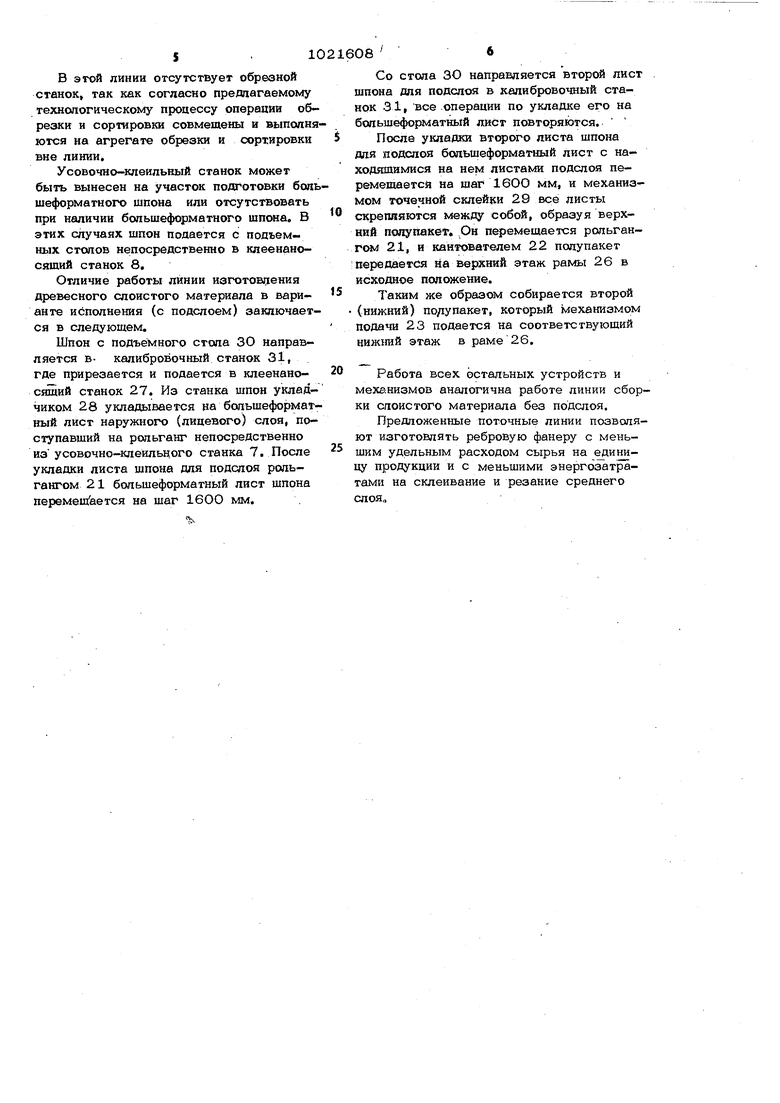

Отличие работы линии изготовления древесного слоистого материала в варианте исполнения (с подслоем) заключается в следующем.

Шпон с подъёмного стола 30 направляется в- калибровочный станок 31, где прирезается и подается в клеенано- сШ1ИЙ станок 27. Из станка шпон укладчиком 28 укладывается на бопьшеформатный лист наружного (лицевого) слоя, поступавший на рольганг непосредственно из усовочно-клеильного станка 7. После укладки листа шпона для подслоя рольгангом 21 бопьшеформатный лист шпона перемещается на шаг 160О мм.

Со стола ЗО направляется второй лист шпона для подслоя в калибровочный станок 31, все операции по укладке его на бопьшеформатный лист повторяются. После укладки второго листа шпона для подслоя большеформатный лист с находящимися на нем листами подслоя перемещается на шаг 160О мм, и механизмом точечной склей«и 29 все листы скрепляются между собой, образуя верхний пояупакет. Он перемешается рольгангом 21, и кантователем 22 полупакет

передается на верхний этаж рамы 26 в исходное положение.

Таким же образом собирается второй

(нижний) по/1упакет, который механизмом подачи 23 подается на соответствующий нижний этаж в раме 26.

Работа всех остальных устройств и механизмов аналогична работе линии сборки слоистого материала без подслоя.

Предложенные поточные линии позволяют изготовлять ребровую фанеру с меньшим удельным расходом сырья на единицу продукции и с меньшими энергозатратами на склеивание и резание среднего слоя.

N N5

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления древесного слоистого материала | 1987 |

|

SU1498613A1 |

| Линия изготовления древесного слоистого материала | 1981 |

|

SU935278A1 |

| Линия сборки пакета листового материала | 1990 |

|

SU1818225A1 |

| Способ производства фанеры | 2017 |

|

RU2654793C1 |

| УСТРОЙСТВО для СБОРКИ ПАКЕТОВ ШПОНА | 1970 |

|

SU278083A1 |

| Усовочно-клеильный станок | 1978 |

|

SU703326A1 |

| Строгально-формирующий станок | 1979 |

|

SU808271A1 |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2566413C1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2580680C2 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

1. Линия для изготовления древесного слоистого материала, включающая участок изготовления среднего слоя,участок сборки пакетов с клёенаносящим станком, клеильный пресс и стопоукладчик, отличающаяся тем, что, с целью сокращения расхода сырья и энергозатрат, участок изготовления среднего слоя снабжен установленными последовательно шпоносборочным агрегатом, под- .прессовочно-образным прессом и стро, гально ормирующим станком, а участок сборки пакетов снабжен усовочно-клеиль- ным станком и пакетосборочным агрегатом, состоящим КЗ рольганга, кантователя, механизма поперечной подачи, транспортера, механизма загрузки и трехэтажной рамы, причем клеенаносящий станок выполнен с механизмом одностороннего нанесения клея и установлен после усовочно-клеильного станка перед рольгангом. 2.Линия для изготовления древесного слоистого материала, включающая участок изготовления среднего сл(«| участок сборки пакетов .с клёенаносящимстанком, клеильный пресс и стопоукладчик, отличающаяся тем, что, с целью сокращения расхода сырья и энергозатрат, участок изготовления среднего слоя снабжен установленными последовательно шпоносборочным агрегатом, подпрессовочно(О обрезным прессом, с трогал ьно-формиру- с ющим станком, а участок сборки пакетов снабжен усовочно-клеильным станком и пакетосборочным агрегатом, состоящим из рольганга, кантователя, механизма загрузки и трехэтажной рамы, причем клеенаносящий станок вьшолнен с механизмом дйухстороннего нанесения клея,снабжен укладчиком и установлен перпендикуlN5 лярно рольгангу, при этом рольганг снабжен механизмом точечной склейки. CD 3.Линия по п. 2, о т л и ч а ю щ ао я с я тем, что на участке сборки паке00 тов перед клёенаносящим станком установлен калибровочный станок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проспект А/О | |||

| Лохден | |||

| РаутеTQomiHcyyct Финляндия, 1976 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Плиты и фанера | |||

| Реф | |||

| инф | |||

| ВНИПИЭИ-леспром | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-06-07—Публикация

1982-02-04—Подача