29 35

г

30 гЗ 3 5

4

00 Oi

со

Изобретение относится к деревообрабатывающей промышленности и может быть использовано для изготовления ребровой фанеры.

Цель изобретения - повышение надежности работы и производительности линии.

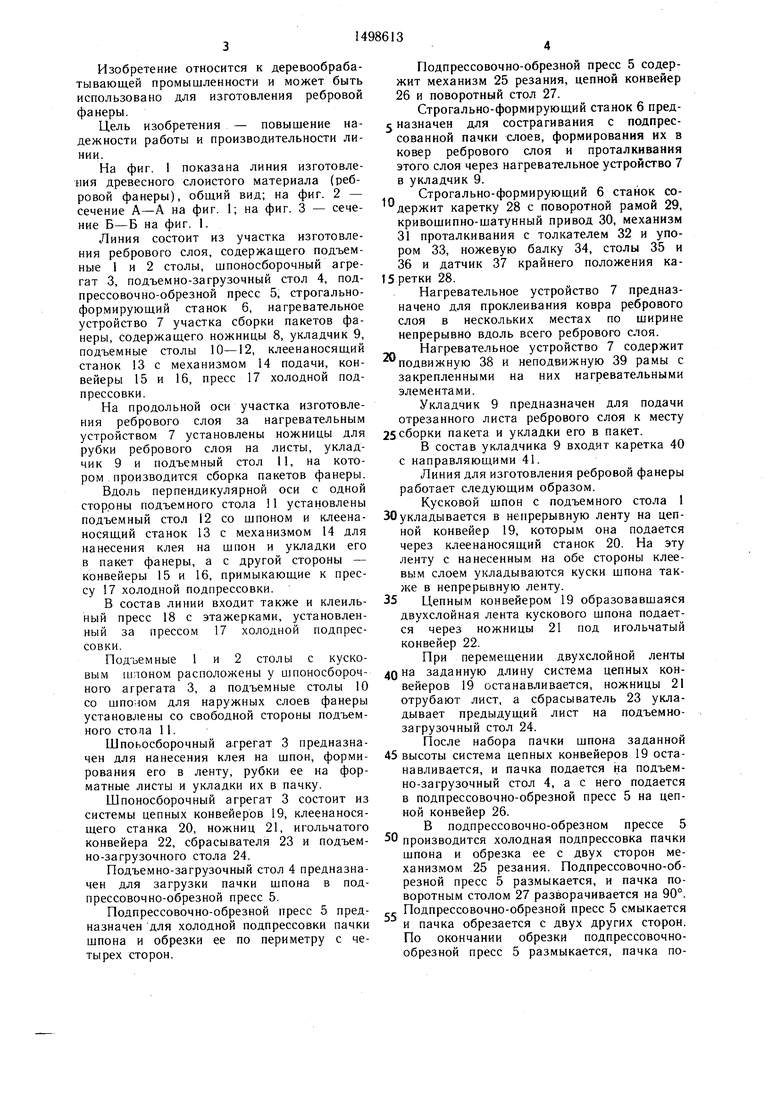

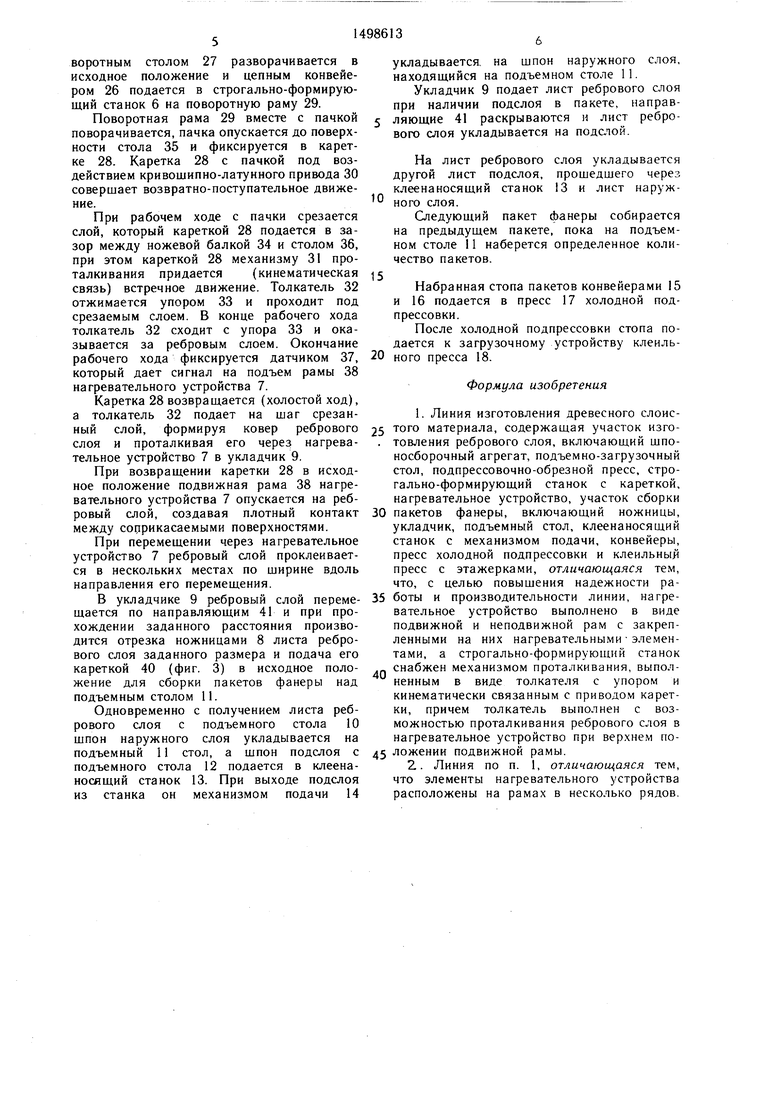

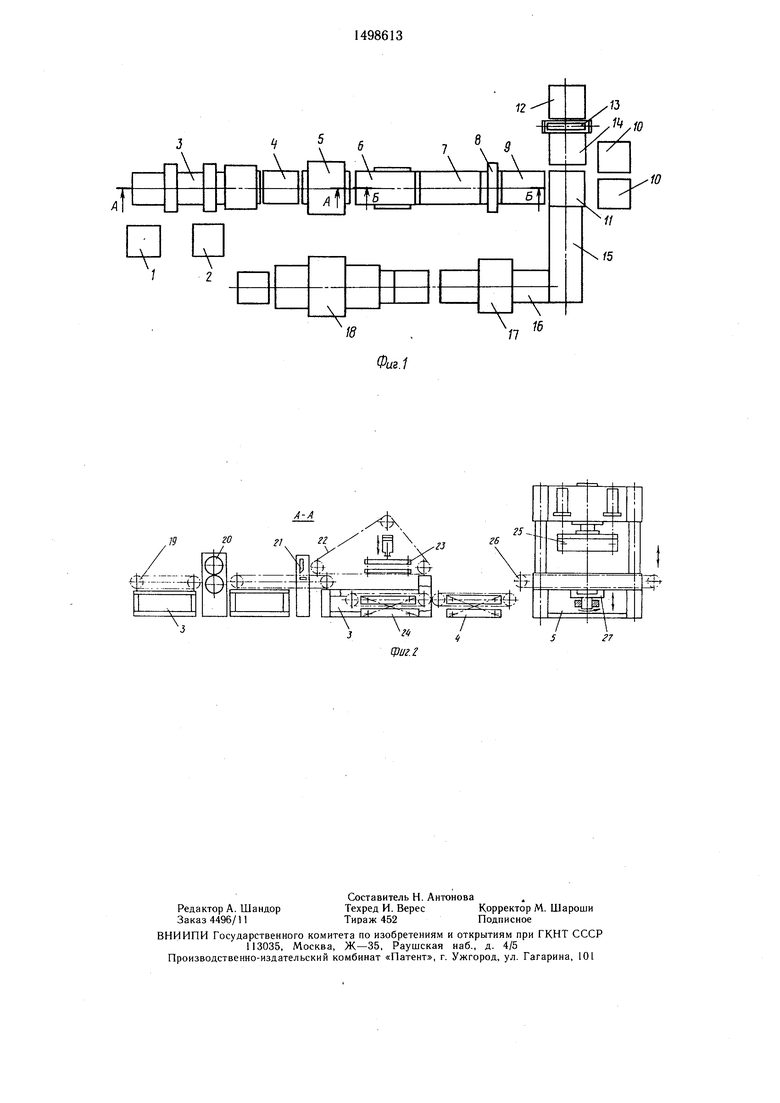

На фиг. 1 показана линия изготовления древесного слоистого материала (ребровой фанеры), обший вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 ние Б-Б на фиг. 1.

Линия состоит из участка изготовления ребрового слоя, содержащего подъемные 1 и 2 столы, шпоносборочный агрегат 3, подъемно-загрузочный стол 4, под- прессовочно-обрезной пресс 5, строгально- формирующий станок 6, нагревательное устройство 7 участка сборки пакетов фанеры, содержащего ножницы 8, укладчик 9, подъемные столы 10-12, клеенаносящий станок 13 с механизмом 14 подачи, конвейеры 15 и 16, пресс 17 холодной под- прессовки.

На продольной оси участка изготовления ребрового слоя за нагревательным устройством 7 установлены ножницы для рубки ребрового слоя на листы, укладчик 9 и подъемный стол 11, на котором производится сборка пакетов фанеры.

Вдоль перпендикулярной оси с одной стороны подъемного стола 11 установлены

Подпрессовочно-обрезной пресс 5 содержит механизм 25 резания, цепной конвейер 26 и поворотный стол 27.

Строгально-формирующий станок 6 пред- 5 назначен для сострагивания с подпрес- сованной пачки слоев, формирования их в ковер ребрового слоя и проталкивания этого слоя через нагревательное устройство 7 в укладчик 9.

Строгально-формирующий 6 станок сосече- держит каретку 28 с поворотной рамой 29, кривощипно-щатунный привод 30, механизм 31 проталкивания с толкателем 32 и упором 33, ножевую балку 34, столы 35 и 36 и датчик 37 крайнего положения ка- 15ретки 28.

Нагревательное устройство 7 предназначено для проклеивания ковра ребрового слоя в нескольких местах по ширине непрерывно вдоль всего ребрового слоя.

Нагревательное устройство 7 содержит подвижную 38 и неподвижную 39 рамы с закрепленными на них нагревательными элементами.

Укладчик 9 предназначен для подачи отрезанного листа ребрового слоя к месту 25сборки пакета и укладки его в пакет.

В состав укладчика 9 входит каретка 40 с направляющими 41.

Линия для изготовления ребровой фанеры работает следующим образом.

Кусковой щпон с подъемного стола 1

20.

подъемный стол 12 со шпоном и клеена- 30укладывается в непрерывную ленту на цепносящий станок 13 с механизмом 14 для нанесения клея на шпон и укладки его в пакет фанеры, а с другой стороны - конвейеры 15 и 16, примыкающие к прессу 17 холодной подпрессовки.

В состав линии входит также и клеильный пресс 18 с этажерками, установленный за прессом 17 холодной подпрессовки.

Подъемные 1 и 2 столы с кусковым lunoHOM расположены у шпоносбороч- ного агрегата 3, а подъемные столы 10 со шпоном для наружных слоев фанеры установлены со свободной стороны подъемного стола 11.

Шпоьосборочный агрегат 3 предназнаной конвейер 19, которым она подается через клеенаносящий станок 20. На эту ленту с нанесенным на обе стороны клеевым слоем укладываются куски щпона также в непрерывную ленту.

35 Цепным конвейером 19 образовавщаяся двухслойная лента кускового шпона подается через ножницы 21 под игольчатый конвейер 22.

При перемещении двухслойной ленты

40 на заданную длину система цепных конвейеров 19 останавливается, ножницы 21 отрубают лист, а сбрасыватель 23 укладывает предыдущий лист на подъемно- загрузочный стол 24.

После набора пачки шпона заданной

чен для нанесения клея на шпон, форми- 45 высоты система цепных конвейеров 19 остарования его в ленту, рубки ее на форматные листы и укладки их в пачку.

Шпоносборочный агрегат 3 состоит из системы цепных конвейеров 19, клеенанося- щего станка 20, ножниц 21, игольчатого конвейера 22, сбрасывателя 23 и подъемно-загрузочного стола 24.

Подъем но-загрузочный стол 4 предназначен для загрузки пачки щпона в под- прессовочно-обрезной пресс 5.

Подпрессовочно-обрезной пресс 5 предназначен для холодной подпрессовки пачки щпона и обрезки ее по периметру с четырех сторон.

50

навливается, и пачка подается на подъемно-загрузочный стол 4, а с него подается в Подпрессовочно-обрезной пресс 5 на цепной конвейер 26.

В подпрессовочно-обрезном прессе 5 производится холодная подпрессовка пачки щпона и обрезка ее с двух сторон механизмом 25 резания. Подпрессовочно-обрезной пресс 5 размыкается, и пачка поворотным столом 27 разворачивается на 90°. г Подпрессовочно-обрезной пресс 5 смыкается и пачка обрезается с двух других сторон. По окончании обрезки подпрессовочно- обрезной пресс 5 размыкается, пачка поПодпрессовочно-обрезной пресс 5 содержит механизм 25 резания, цепной конвейер 26 и поворотный стол 27.

Строгально-формирующий станок 6 пред- 5 назначен для сострагивания с подпрес- сованной пачки слоев, формирования их в ковер ребрового слоя и проталкивания этого слоя через нагревательное устройство 7 в укладчик 9.

Строгально-формирующий 6 станок со держит каретку 28 с поворотной рамой 29, кривощипно-щатунный привод 30, механизм 31 проталкивания с толкателем 32 и упором 33, ножевую балку 34, столы 35 и 36 и датчик 37 крайнего положения ка- 15ретки 28.

ной конвейер 19, которым она подается через клеенаносящий станок 20. На эту ленту с нанесенным на обе стороны клеевым слоем укладываются куски щпона также в непрерывную ленту.

35 Цепным конвейером 19 образовавщаяся двухслойная лента кускового шпона подается через ножницы 21 под игольчатый конвейер 22.

При перемещении двухслойной ленты

40 на заданную длину система цепных конвейеров 19 останавливается, ножницы 21 отрубают лист, а сбрасыватель 23 укладывает предыдущий лист на подъемно- загрузочный стол 24.

После набора пачки шпона заданной

45 высоты система цепных конвейеров 19 оста0

навливается, и пачка подается на подъемно-загрузочный стол 4, а с него подается в Подпрессовочно-обрезной пресс 5 на цепной конвейер 26.

В подпрессовочно-обрезном прессе 5 производится холодная подпрессовка пачки щпона и обрезка ее с двух сторон механизмом 25 резания. Подпрессовочно-обрезной пресс 5 размыкается, и пачка поворотным столом 27 разворачивается на 90°. Подпрессовочно-обрезной пресс 5 смыкается и пачка обрезается с двух других сторон. По окончании обрезки подпрессовочно- обрезной пресс 5 размыкается, пачка по10

воротным столом 27 разворачивается в исходное положение и цепным конвейером 26 подается в строгально-формирую- щий станок 6 на поворотную раму 29.

Поворотная рама 29 вместе с пачкой поворачивается, пачка опускается до поверхности стола 35 и фиксируется в каретке 28. Каретка 28 с пачкой под воздействием кривошипно-латунного привода 30 совершает возвратно-поступательное движение.

При рабочем ходе с пачки срезается слой, который кареткой 28 подается в зазор между ножевой балкой 34 и столом 36, при этом кареткой 28 механизму 31 проталкивания придается (кинематическая 5 связь) встречное движение. Толкатель 32 отжимается упором 33 и проходит под срезаемым слоем. В конце рабочего хода толкатель 32 сходит с упора 33 и оказывается за ребровым слоем. Окончание рабочего хода фиксируется датчиком 37, 20 ного пресса 18. который дает сигнал на подъем рамы 38 нагревательного устройства 7.

Каретка 28 возвращается (холостой ход), а толкатель 32 подает на шаг срезанукладывается. на шпон наружного слоя, находящийся на подъемном столе 11.

Укладчик 9 подает лист ребрового слоя при наличии подслоя в пакете, направ- 5 ляющие 41 раскрываются и лист ребрового слоя укладывается на подслой.

На лист ребрового слоя укладывается другой лист подслоя, прошедшего через клеенаносящий станок 13 и лист наружного слоя.

Следующий пакет фанеры собирается на предыдущем пакете, пока на подъемном столе 11 наберется определенное количество пакетов.

Набранная стопа пакетов конвейерами 15 и 16 подается в пресс 17 холодной под- прессовки.

После холодной подпрессовки стопа подается к загрузочному устройству клеильФормула изобретения

1. Линия изготовления древесного слоис- ный слой, формируя ковер ребрового 25 °™ материала, содержащая участок изготовления ребрового слоя, включающий шпо- носборочный агрегат, подъемно-загрузочный стол, подпрессовочно-обрезной пресс, стро- гально-формирующий станок с кареткой, нагревательное устройство, участок сборки

слоя и проталкивая его через нагревательное устройство 7 в укладчик 9.

При возвращении каретки 28 в исходное положение подвижная рама 38 нагревательного устройства 7 опускается на ребтовления ребрового слоя, включающий шпо- носборочный агрегат, подъемно-загрузочный стол, подпрессовочно-обрезной пресс, стро- гально-формирующий станок с кареткой, нагревательное устройство, участок сборки

ровый слой, создавая плотный контакт 30 пакетов фанеры, включающий ножницы.

укладывается. на шпон наружного слоя, находящийся на подъемном столе 11.

Укладчик 9 подает лист ребрового слоя при наличии подслоя в пакете, направ- ляющие 41 раскрываются и лист ребрового слоя укладывается на подслой.

ного пресса 18.

На лист ребрового слоя укладывается другой лист подслоя, прошедшего через клеенаносящий станок 13 и лист наружного слоя.

Следующий пакет фанеры собирается на предыдущем пакете, пока на подъемном столе 11 наберется определенное количество пакетов.

ного пресса 18.

Набранная стопа пакетов конвейерами 15 и 16 подается в пресс 17 холодной под- прессовки.

После холодной подпрессовки стопа подается к загрузочному устройству клеиль 18.

Формула изобретения

1. Линия изготовления древесного слоис- °™ материала, содержащая участок изготовления ребрового слоя, включающий шпо- носборочный агрегат, подъемно-загрузочный стол, подпрессовочно-обрезной пресс, стро- гально-формирующий станок с кареткой, нагревательное устройство, участок сборки

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления древесного слоистого материала (и ее варианты) | 1982 |

|

SU1021608A1 |

| Линия сборки пакета листового материала | 1990 |

|

SU1818225A1 |

| Строгально-формирующий станок | 1979 |

|

SU808271A1 |

| Способ производства фанеры | 2017 |

|

RU2654793C1 |

| УСТРОЙСТВО для СБОРКИ ПАКЕТОВ ШПОНА | 1970 |

|

SU278083A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2580680C2 |

| УСТРОЙСТВО для СБОРКИ ПАКЕТОВ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1971 |

|

SU312757A1 |

| Устройство для укладки листовых материалов | 1985 |

|

SU1288066A1 |

| СТРОГАЛЬНО-ФОРМИРУЮЩИЙ СТАНОК | 1972 |

|

SU431003A1 |

| Строгально-формирующий станок | 1980 |

|

SU895658A1 |

Изобретение относится к деревообрабатывающей промышленности для производства ребровой фанеры. Цель изобретения - повышение надежности работы и производительности линии. Участок изготовления среднего слоя содержит шпоносборочный агрегат, подъемно-загрузочный стол, подпрессовочно-обрезной пресс, строгально-формирующий станок 6 и нагревательное устройство 7, выполненное в виде подвижной 38 и неподвижной 39 рам с закрепленными на них нагревательными элементами. Строгально-формирующий станок 6 снабжен механизмом проталкивания 31, выполненным в виде толкателя 32 с упором 33 и кривошипно-шатунным приводом 30 каретки 28. Толкатель 32 выполнен с возможностью проталкивания слоя в нагревательное устройство 7 при верхнем положении подвижной 38 рамы. Нагревательные элементы расположены на подвижной 38 и неподвижной 39 рамах в несколько рядов, но не менее двух на каждой раме. Зафиксированная пачка фанеры в каретке 28 подается в зазор между ножевой балкой 34 и столом 36. Толкатель 32 отжимается упором 33. Окончание рабочего хода фиксируется датчиком 37, который дает сигнал на подъем подвижной 38 рамы. Каретка 28 возвращается в исходное положение, а толкатель 32 подает на шаг срезанный слой, формируя ковер ребрового слоя и проталкивая его через нагревательное устройство 7 в укладчик 9. 1 з.п. ф-лы, 3 ил.

между соррикасаемыми поверхностями.

При перемещении через нагревательное устройство 7 ребровый слой проклеивается в нескольких местах по ширине вдоль направления его перемещения.

укладчик, подъемный стол, клеенаносящий станок с механизмом подачи, конвейеры, пресс холодной подпрессовки и клеильный пресс с этажерками, отличающаяся тем, что, с целью повышения надежности раВ укладчике 9 ребровый слой переме- 35 боты и производительности линии, нагрещается по направляющим 41 и при прохождении заданного расстояния производится отрезка ножницами 8 листа ребрового слоя заданного размера и подача его

вательное устройство выполнено в виде подвижной и неподвижной рам с закрепленными на них нагревательными элементами, а строгально-формирующнй станок

кареткой 40 (фиг. 3) в исходное поло- .. снабжен механизмом проталкивания, выполжение для сборки пакетов фанеры над подъемным столом 11.

Одновременно с получением листа ребрового слоя с подъемного стола 10 щпон наружного слоя укладывается на подъемный 11 стол, а шпон подслоя с подъемного стола 12 подается в клеенаносящий станок 13. При выходе подслоя из станка он механизмом подачи 14

ненным в виде толкателя с упором и кинематически связанным с приводом каретки, причем толкатель выполнен с возможностью проталкивания ребрового слоя в нагревательное устройство при верхнем по- 45 ложении подвижной рамы.

укладчик, подъемный стол, клеенаносящий станок с механизмом подачи, конвейеры, пресс холодной подпрессовки и клеильный пресс с этажерками, отличающаяся тем, что, с целью повышения надежности равательное устройство выполнено в виде подвижной и неподвижной рам с закрепленными на них нагревательными элементами, а строгально-формирующнй станок

снабжен механизмом проталкивания, выполненным в виде толкателя с упором и кинематически связанным с приводом каретки, причем толкатель выполнен с возможностью проталкивания ребрового слоя в нагревательное устройство при верхнем по- 45 ложении подвижной рамы.

/(

J9

го

/Ф,

1 Ц X im .

7

/J

б

25-т

Tf;.

| Линия для изготовления древесного слоистого материала (и ее варианты) | 1982 |

|

SU1021608A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Плиты и фанера | |||

| Экспресс-информация | |||

| М., ВНИПИЭИлеспром | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-08-07—Публикация

1987-09-21—Подача