Изобретение относится к промышленности строительных материалов, в частности к технологии получения волокна из стекла и горных пород.

Известны устройства раздува, выполненные в одной ступени, в которых первичные волокна подают в поток продуктов сгорания в направлении соосно или перпендикулярно потоку и раздув завершается в этой ступени.

Недостатком такого устройства является невозможность утонения волокон после их обрыва и возникновение неволокнистых включений вследствие коалесценции оторванных волокон.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для получения волокна в две ступени, в котором в первом сопле производится основной раздув волокон высокотемпературным газовым теплоносителем, а во второй ступени - дополнительная вытяжка волокон после их отрыва. Для предотвращения налипания волокон на стенки насадки второй .ступени последняя охлаждается водой.

Основным недостатком этого устройства является то, что происходит существенное снижение температуры дополнительно эжектируемого во вторую ступень высокотемпературного газового потока.

Целью изобретения является интенсификация процесса раздува и вытяжки волокон, повышение качества волокна, увеличение содержания волокон минимального диаметра.

Поставленная цель достигается тем, что в устройстве для двухступенчатого раздува и вытяжки волокон из стекла и горных пород, содержащем сопло первой ступени и насадок второй, стенки насадка второй ступени выполнены из двух соосных цилиндров, внутренний цилиндр изготовлен из металлокерамики, а между цилиндрами размещен фитиль, запитываемый испаряющейся через поры металлокерамики (с внутренней поверхности) жидкостью, при

VI

N3 - ON О Ю

этом конвективное охлаждение всего корпуса насадка циркулирующей во внутренних каналах жидкостью исключается.

Таким образом, вместо охлаждаемой второй ступени дополнительной вытяжки используют вторую ступень с испарительным охлаждением стенок, исключающим охлаждение дополнительно эжектируемого потока газа, используемого для вытяжки волокон в насадке второй ступени.

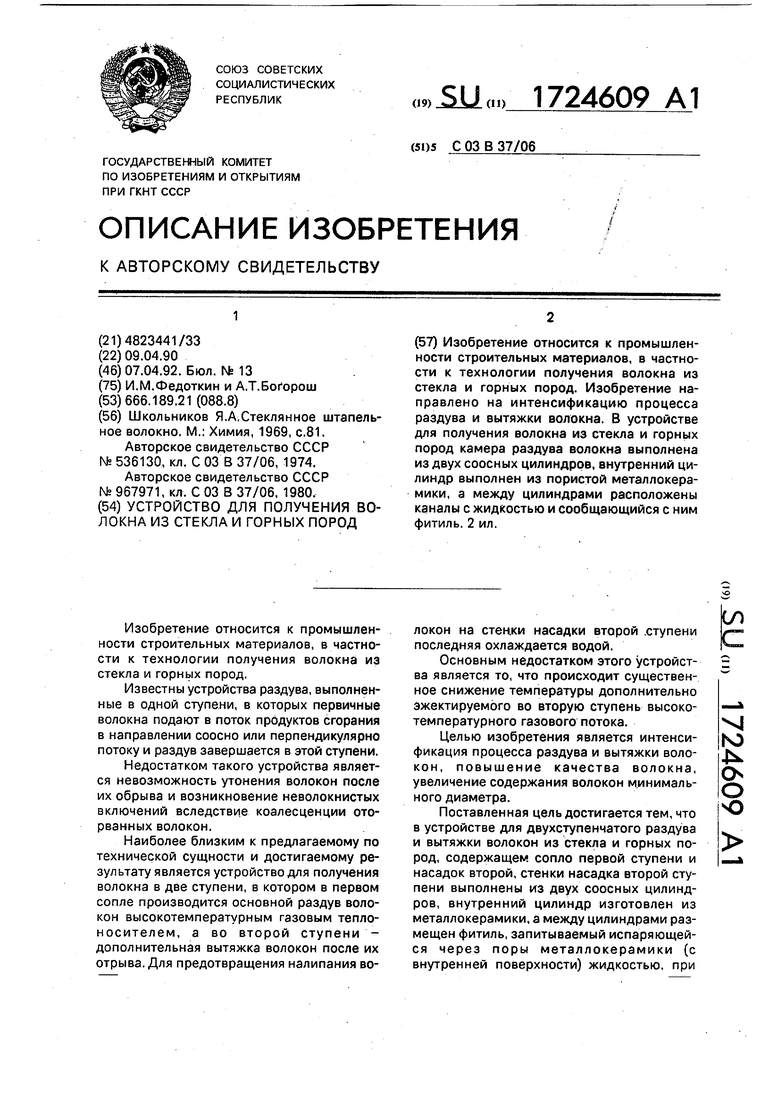

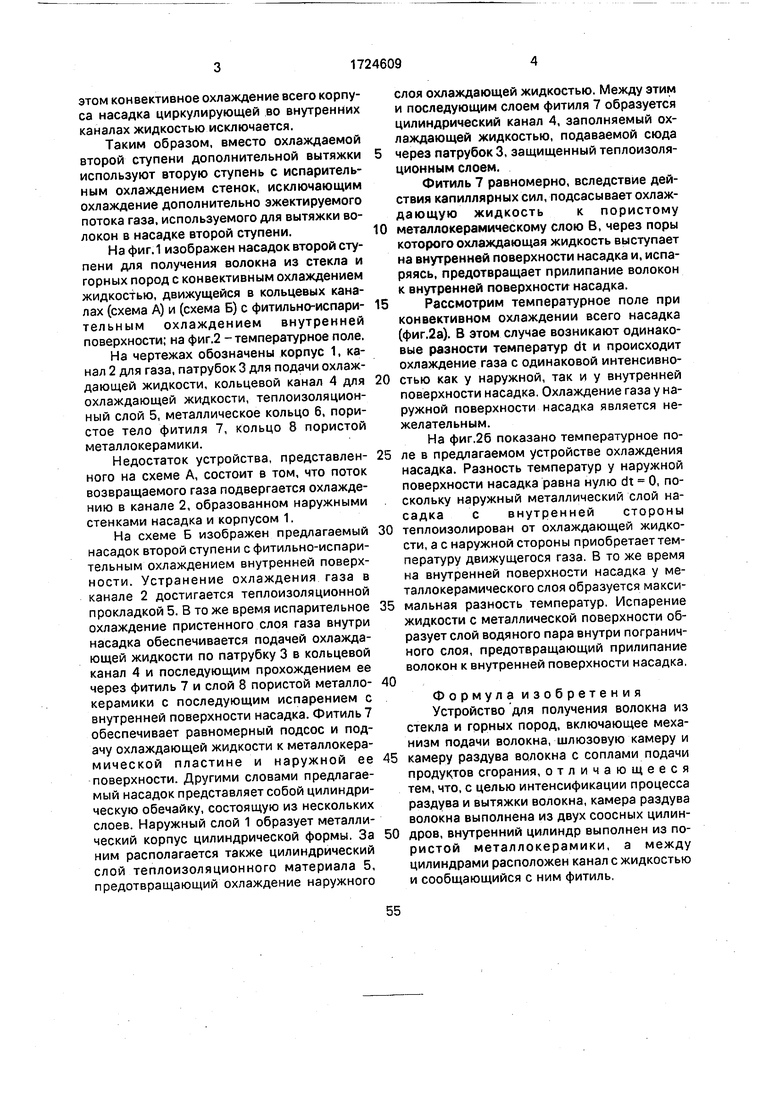

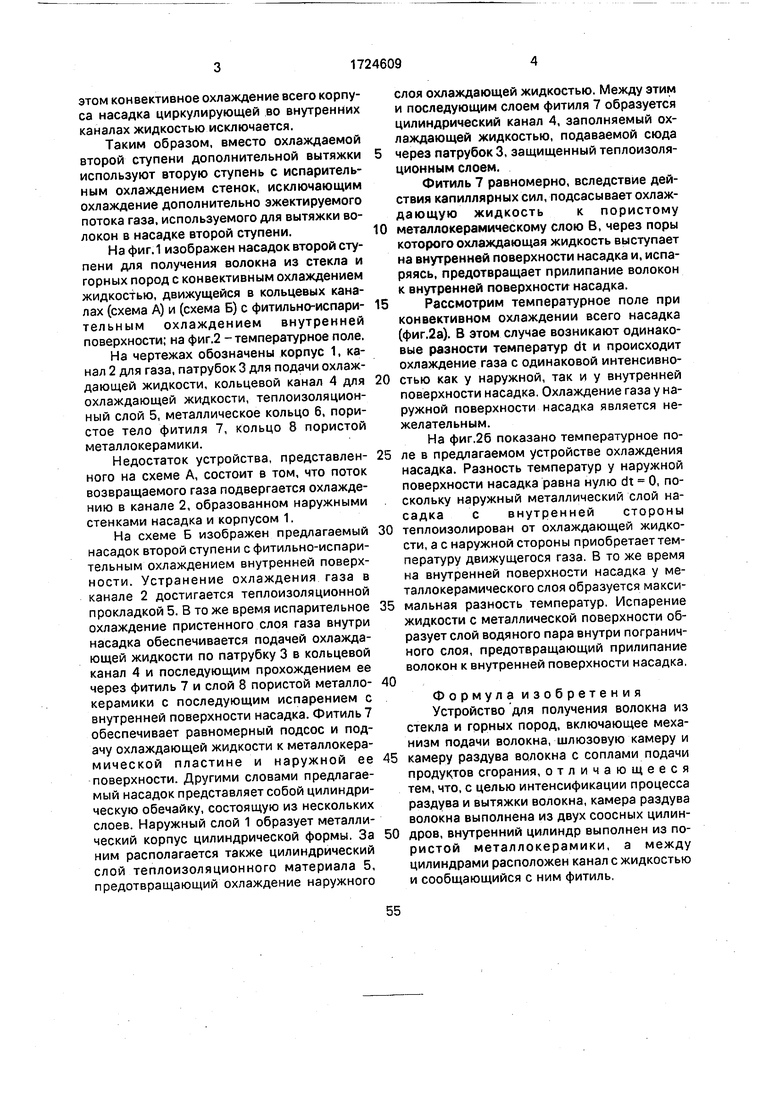

На фиг.1 изображен насадок второй ступени для получения волокна из стекла и горных пород с конвективным охлаждением жидкостью, движущейся в кольцевых каналах (схема А) и (схема Б) с фитильно-испари- тельным охлаждением внутренней поверхности; на фиг.2 -температурное поле.

На чертежах обозначены корпус 1, канал 2 для газа, патрубок 3 для подачи охлаждающей жидкости, кольцевой канал 4 для охлаждающей жидкости, теплоизоляционный слой 5, металлическое кольцо 6, пористое тело фитиля 7, кольцо 8 пористой металлокерамики.

Недостаток устройства, представленного на схеме А, состоит в том, что поток возвращаемого газа подвергается охлаждению в канале 2, образованном наружными стенками насадка и корпусом 1,

На схеме Б изображен предлагаемый насадок второй ступени с фитильно-испари- тельным охлаждением внутренней поверхности. Устранение охлаждения газа в канале 2 достигается теплоизоляционной прокладкой 5. В тоже время испарительное охлаждение пристенного слоя газа внутри насадка обеспечивается подачей охлаждающей жидкости по патрубку 3 в кольцевой канал 4 и последующим прохождением ее через фитиль 7 и слой 8 пористой металлокерамики с последующим испарением с внутренней поверхности насадка. Фитиль 7 обеспечивает равномерный подсос и подачу охлаждающей жидкости к металлокера- мической пластине и наружной ее поверхности. Другими словами предлагаемый насадок представляет собой цилиндрическую обечайку, состоящую из нескольких слоев. Наружный слой 1 образует металлический корпус цилиндрической формы. За ним располагается также цилиндрический слой теплоизоляционного материала 5, предотвращающий охлаждение наружного

слоя охлаждающей жидкостью. Между этим и последующим слоем фитиля 7 образуется цилиндрический канал 4, заполняемый охлаждающей жидкостью, подаваемой сюда

через патрубок 3, защищенный теплоизоляционным слоем.

Фитиль 7 равномерно, вследствие действия капиллярных сил, подсасывает охлаждающую жидкость к пористому

металлокерамическому слою В, через поры которого охлаждающая жидкость выступает на внутренней поверхности насадка и, испаряясь, предотвращает прилипание волокон к внутренней поверхности насадка.

Рассмотрим температурное поле при конвективном охлаждении всего насадка (фиг,2а). В этом случае возникают одинаковые разности температур dt и происходит охлаждение газа с одинаковой интенсивностью как у наружной, так и у внутренней поверхности насадка. Охлаждение газа у наружной поверхности насадка является нежелательным.

На фиг.26 показано температурное поле в предлагаемом устройстве охлаждения насадка. Разность температур у наружной поверхности насадка равна нулю dt 0, по- скольку наружный металлический слой насадка с внутренней стороны

теплоизолирован от охлаждающей жидкости, а с наружной стороны приобретает температуру движущегося газа. В то же время на внутренней поверхности насадка у ме- таллокерамического слоя образуется максимальная разность температур. Испарение жидкости с металлической поверхности образует слой водяного пара внутри пограничного слоя, предотвращающий прилипание волокон к внутренней поверхности насадка.

Формул а изо бретени я Устройство для получения волокна из стекла и горных пород, включающее механизм подачи волокна, шлюзовую камеру и

камеру раздува волокна с соплами подачи продуктов сгорания, отличающееся тем, что, с целью интенсификации процесса раздува и вытяжки волокна, камера раздува волокна выполнена из двух соосных цилиндров, внутренний цилиндр выполнен из пористой металлокерамики, а между цилиндрами расположен канал с жидкостью и сообщающийся с ним фитиль,

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения штапельного волокна | 1978 |

|

SU785253A1 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 1996 |

|

RU2094703C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНА | 1968 |

|

SU208902A1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Устройство для раздува первичных волокон | 1982 |

|

SU1106793A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОКОН ИЗ ГОРНЫХ ПОРОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ "МОДУЛЬ КИБОЛ-ГРАНУЛА" | 2008 |

|

RU2452696C2 |

| ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С ПОРИСТЫМ ВНЕШНИМ СЛОЕМ | 2005 |

|

RU2363575C2 |

Изобретение относится к промышленности строительных материалов, в частности к технологии получения волокна из стекла и горных пород. Изобретение направлено на интенсификацию процесса раздува и вытяжки волокна. В устройстве для получения волокна из стекла и горных пород камера раздува волокна выполнена из двух соосных цилиндров, внутренний цилиндр выполнен из пористой металлокерамики, а между цилиндрами расположены каналы с жидкостью и сообщающийся с ним фитиль. 2 ил.

| Школьников Я.А.Стеклянное штапельное волокно | |||

| М.: Химия, 1969, с.81 | |||

| Авторское свидетельство СССР № | |||

| Способ производства штапельного супертонкого волокна | 1974 |

|

SU536130A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения волокна из стекла и горных пород | 1980 |

|

SU967971A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-04-07—Публикация

1990-04-09—Подача