Предлагаемое изобретение относится к технологии производства строительных материалов.

Известна керамическая масса для изготовления стеновых изделий, включающая глину (70-80%) и отходы переработки сланцев в виде отходов дробления фракций менее 0,63 (20-30%) 1. Недостатками известной керамической массы являются высокая плотность и недостаточная прочность изделий на изгиб. Известна также наиболее близкая к предлагаемому решению по технической сущности и достигаемому результату керамическая масса для изготовления стеновых изделий 2 , включающая следующие компоненты, мас.%:

Глина20-30

Зола от переработки горючих сланцев, образующихся при получении топлива при 850-950°С55-65

Горючие сланцы15-25

Недостатком известной керамической массы является низкая механическая прочность изделий, в частности механическая прочность на изгиб

Целью предлагаемого изобретения является уменьшение плотности и повышение прочности изделий при изгибе.

Достигается поставленная цель тем, что масса содержит в качестве отходов переработки сланцев кокссзольный остаток с содержанием по прокаленному веществу (мас.%):5Ю2 27-31;А12Оз 5-8; Ре20з 4-6; MgO 1,5-4,5; 50з 4,5-5,5; R20 2-5; CaO остальное и дополнительно кварцевый песок при следующем соотношении компонентов (мас.%):

Глина30-42

Коксозольный остаток

переработки сланцев37-5

Кварцевый песок18-25

Коксозольный остаток образуется в результате полукоксования (нагрева без досл

с

ся

О)

с

(

Ј

ступа воздуха при температуре 450-550°С) и газификации при температуре 800-8БО°С горючих сланцев. На каждые 1000 кг сланца образуется около 600 кг сухого коксозольно- го остатка. Химический состав коксозольно- го остатка (в непрокаленном виде) колеблется в пределах (мас.%): СаО 33-43; SiOa 23-27; АЬОз 5 -7; РеаОз 3,5-5; МдО 1,5-4; 50з 4-5; RaO 2-6,5; ППП 14-19. Содержание горючих в коксозольном остатке 7-13%, теплота сгорания 2,4-4,4 МДж/кг. Минералогический состав коксозольного остатка представлен портландитом, волластони- том, псевдоволластонитом, доломитом, кварцем. Основная доля кварца присутству- ет в свободном виде.

Массу для изготовления стеновых изделий готовят, например, следующим образом. Песок и коксозольный остаток измельчают в шаровой мельнице до прохо- да через сито 0,063 мм. Глину предварительно высушивают и протирают через сито 1 мм. Компоненты с влажностью 6-8% перемешивают в бегунковом смесителе в течение 10-15 мин и выдерживают в герме- тичной таре в течение 8 ч. Изделия формуют на прессе при давлении 30-50 МПа, высушивают и обжигают при температуре 950- 1100°С

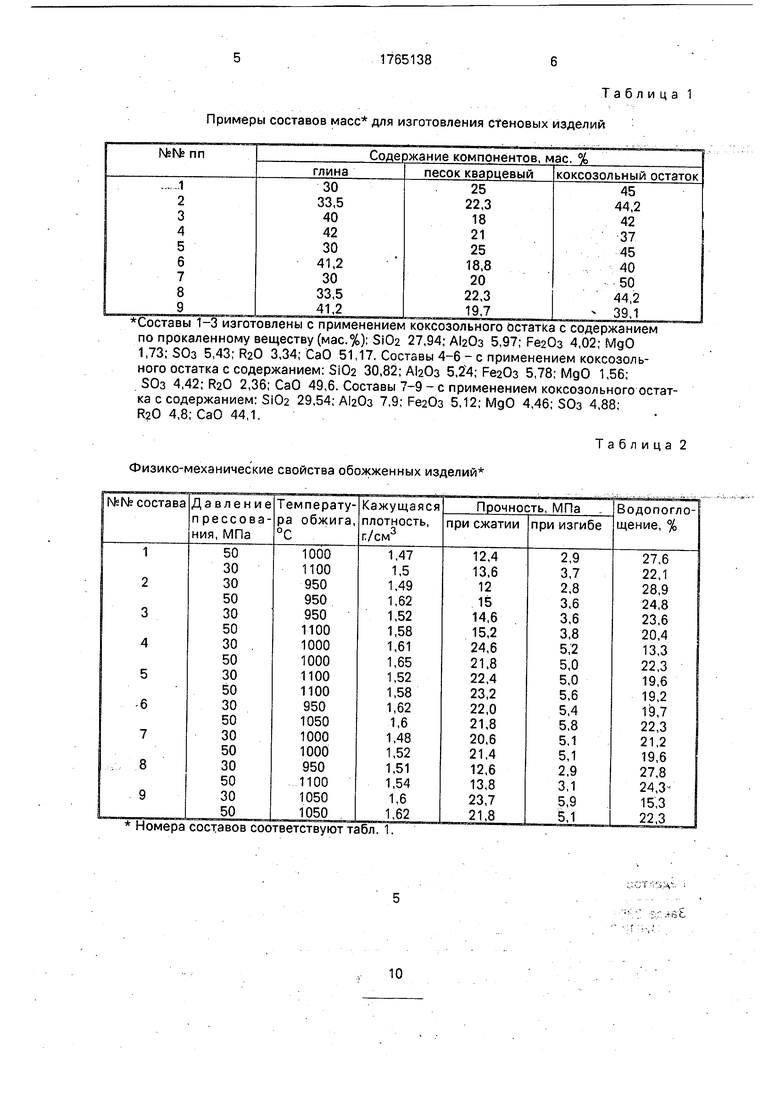

Примеры испытанных составов масс представлены в табл.1, а результаты физико-механических испытаний обоженных изделий - в табл.2.

Установлено, что введение в состав массы коксозольного остатка переработки сланцев положительно отражается как на процессе обжига, так и качестве получаемых изделий. Горючие компоненты коксозольного остатка, сгорая непосредственно в массе обжигаемых изделий, не только да- ют возможность снизить расход топлива, но и вследствие выделения продуктов сгорания обеспечивают поризацию обжигаемой

массы и уменьшение ее плотности. В то же время существенно повышается прочность изделий при изгибе (отношение Рсж /Ризг снижается до 3,7-4,5 по сравнению с 7,5-5,5 для прототипа и традиционных материалов). Это связано с присутствием в коксозольном остатке кристаллов волластонита волокнистой структуры, а также синтезом дополнительных количеств этого минерала при дошихтовке коксозольного остатка кварцевым песком.

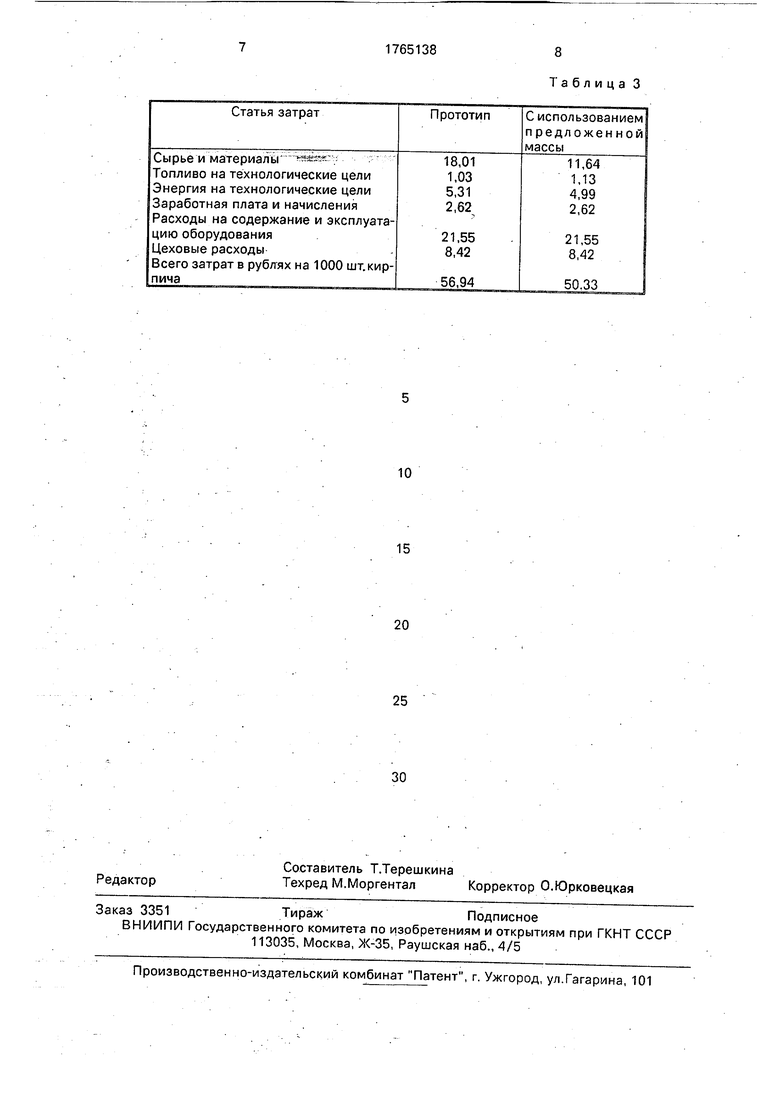

Себестоимость кирпича (в расчете на 1000 шт) представлена в табл.З.

Таким образом при производительности типового завода 60 млн. шт. кирпича в год экономический эффект за год составит 396 600 рублей за счет использования более дешевого сырья, сокращения на 5-7% затрат энергии на помол массы. Технический эффект по сравнению с прототипом состоит в уменьшении плотности изделий и улучшении их теплозащитных свойств, а также росте прочности при изгибе.

Формула изобретения Масса для изготовления стеновых изделий, включающая глину и отход переработки горючих сланцев, отличающаяся тем, что, с целью уменьшения плотности при повышении прочности изделий при изгибе, она содержит в качестве отхода переработки горючих сланцев коксозольный остаток состава, мас.%: SI02 27-31; 5-8. РеаОз 4-6; МдО 1,5-4,5; 50з 4,5- 5,5; Р20 2-5; СаО остальное, причем содержание горючих составляет 7-13 мас.%, и дополнительно кварцевый песок при следующем соотношении компонентов, мас.%:

Глина30-42

Указанный коксозольный остаток37-50 Кварцевый песок18-25

Таблица 1 Примеры составов масс для изготовления стеновых изделий

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления плиток | 1990 |

|

SU1768554A1 |

| Масса для изготовления керамических облицовочных плиток | 1990 |

|

SU1765137A1 |

| Состав для изготовления строительных изделий | 1990 |

|

SU1805120A1 |

| Шликер для получения керамической пленки | 1989 |

|

SU1706981A1 |

| Сырьевая смесь для изготовления стеновых изделий | 1989 |

|

SU1694539A1 |

| Глазурь | 1990 |

|

SU1784598A1 |

| Керамическая масса | 1988 |

|

SU1622338A1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Прозрачная глазурь | 1990 |

|

SU1765127A1 |

| Способ приготовления активированного минерального порошка для асфальтобетонной смеси | 1990 |

|

SU1724629A1 |

Сущность изобретения: масса содержит глину 30-42%, кварцевый песок 18-25%, коксозольный остаток 37-50%. Причем кок- созольный остаток следующего состава Si02 27-31 %, 5-8%, Fe203 4-6%, MgO 1,5-4,5; S03 4,5-5,5; R20 2-5%; CaO - остальное. Горючее вещество 7-13%. Компоненты массы смешивают, прессуют при давлении 30-50 МПа, сушат и обжигают при температуре 950-1100°С. Характеристики изделий: кажущаяся плотность 1,47-1,62 г/см3, прочность при сжатии 12-24,6 МПа, при изгибе 2,8-5,9 МПа, водопоглощение 13,3-28,9%. 2 табл.

Составы 1-3 изготовлены с применением коксозольного остатка с содержанием по прокаленному веществу (мае.%): Si02 27,94; AteOs 5,97; Рв20з 4,02; MgO 1,73;50з 5,43; RaO 3,34; CaO 51,17. Составы 4-6-с применением коксозольного остатка с содержанием: SI02 30,82; 5,24; Ре20з 5,78; MgO 1,56; ЗОз 4,42; R20 2,36; СаО 49,6. Составы 7-9-с применением коксозольного остатка с содержанием: SI02 29,54; 7,9; Ре20з 5,12; MgO 4,46; ЗОз 4,88; R20 4,8; СаО 44,1.

Физико-механические свойства обожженных изделий

Номера составов соответствуют табл. 1.

Таблица 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Керамическая масса для изготовления стеновых изделий | 1980 |

|

SU1054324A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 1984 |

|

SU1242484A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-30—Публикация

1990-10-22—Подача