Изобретение относится к термообработке и может быть использовано в различных отраслях народного хозяйства для упрочнения рабочих поверхностей деталей тел вращения сложной формы, в частности валков прокатных станов.

Известно устройство для поверхностной электротермообработки, в котором обрабатываемая поверхность обкатывается контактными роликами-электродами с одновременным нагревом зоны контакта электрод-деталь до температуры закалки.

Недостатком устройства является невозможность обработки криволинейных поверхностей из-за жесткого крепления держателей электродов к суппорту.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство для электроконтактной поверхностной закалки деталей с автономными механизмами прижатия контактных роликов и держателями, телескопически соединенными со штангами, шарнирно связанными между собой.

Недостатком прототипа является невозможность закалки криволинейных несимметричных поверхностей, т.к. контактные ролики, расположенные параллельно друг другу, параллелограммно связаны между собой тягами и имеют возможность только синхронного перемещения относительно обрабатываемой поверхности. Отсутствие устройств слежения за траекторией движения роликов вдоль обрабатываемой поверхности и корректировка режима закалки приводит к снижению качества закаленного слоя, т.к. с изменением кривизны обрабатк - ваемой поверхности изменяется окружная скорость точки контакта электрод-деталь, что требует соответствующей корректировки режима тепловложения. Кроме того, перемещение роликов при обработке криволинейных поверхностей на шаг обкатки за один оборот валка затруднено из-за

VI

о

Os

ю VI

JSk

отсутствия устройства управления этим перемещением, т.к. требует постоянной корректировки перемещения роликов в двух взаимно перпендикулярных направлениях в зависимости от угла наклона оси электро- додержателя к оси валка. Это приводит к повторной закалке участков поверхности или к незакаленным участкам между соседними закаленными полосами.

Целью изобретения является расширение номенклатуры обрабатываемых деталей за счет закалки валков с произвольной кривизной поверхности.

Указанная цель достигается тем, что известная установка, содержащая вращатель детали, контактные ролики с автономными механизмами их прижатия с регуляторами давления, суппорт, снабжена устройством программного управления перемещением роликов, при этом контактные ролики расположены на отдельных суппортах по диаметрально противоположным сторонам относительно продольной оси установки. Программное управление установлено с целью автоматического слежения за кривизной обрабатываемой поверхности при обкатке ее роликами, поддержания требуемого угла наклона ролика к касательной, проведенной в точке контакта ролик - деталь, а также изменения частоты вращения валка и режима тепловложения по программе, разработанной в соответствии с кривиз- ной обрабатываемой поверхности и требованиями к глубине и твердости закаленного слоя.

Из сопоставительного анализа существенных признаков видно, что в заявляемом техническом решении имеются отличительные признаки по сравнению с прототипом, следовательно, оно обладает новизной.

После проведения патентно-информационных исследований установлено, что в заявляемой установке отличительные признаки - расположение контактных роликов с диаметрально противоположных сторон детали и снабжение устройством программного управления, проявляют свойства: расширение номенклатуры обрабатываемых деталей за счет закалки валков с произвольной кривизной поверхности, повышение качества закалки за счет обеспечения заданной плотности тепловложения и равномерной обкатки поверхности с заданным шагом, следовательно, предложенное техническое решение обладает существенными отличиями.

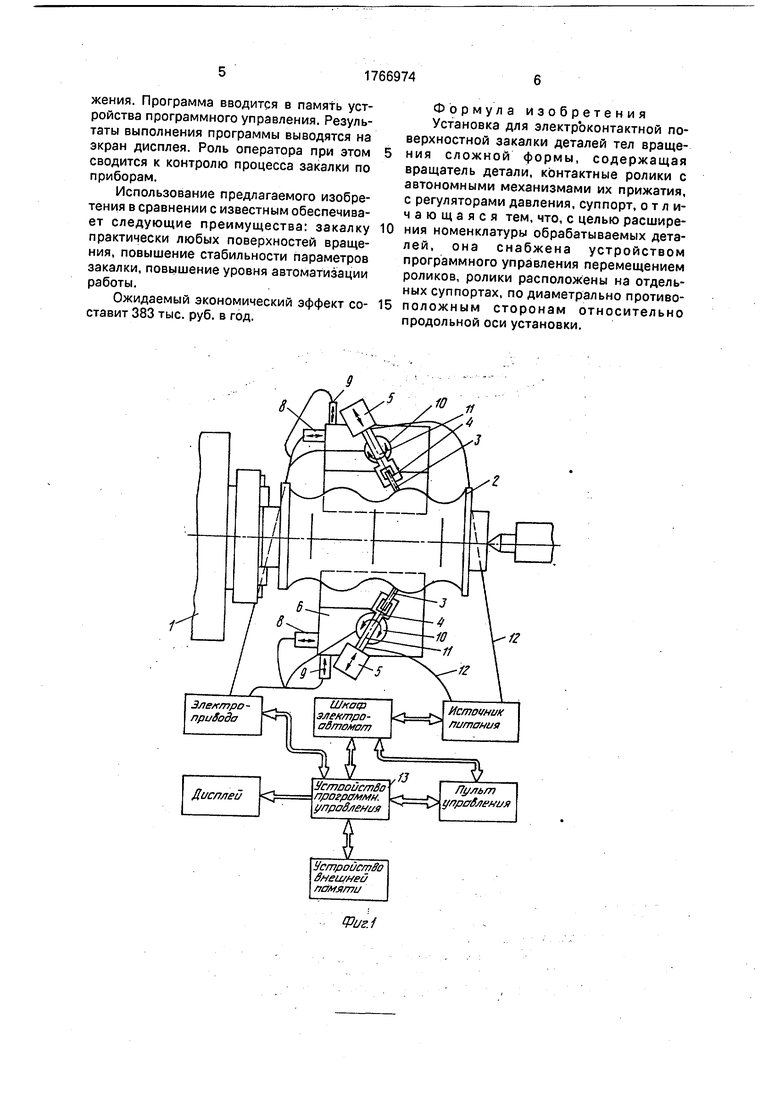

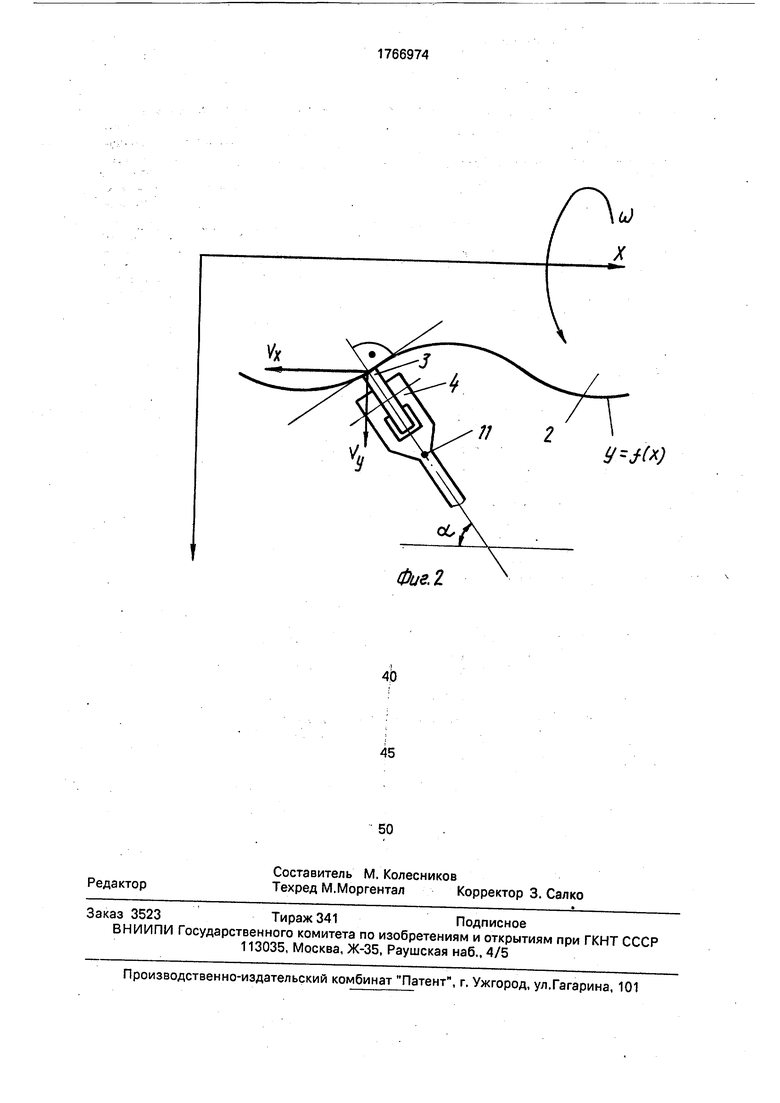

На фиг. 1 изображена схема установки для злектроконтактной поверхностной закалки деталей.

Установка содержит вращатель 1, в планшайбе которой закреплена обрабатываемая деталь 2, контактные ролики 3, закрепленные в электрододержателях 4, с автономными механизмами прижатия 5, расположенные на переднем 6 и заднем 7 суп портах устройства, электроприводы продольного 8 перемещения суппортов, поперечного 9 и углового 10, перемещений электрододержателей вокруг оси 11, силовые токоподводы 12 от источника питания к электрододержателям, устройство 13 программного управления с пультом управления дисплеем, шкафом электроавтоматики и устройством внешней памяти. Контактные ролики при этом расположены с диаметрально противоположных сторон валка. Это позволяет получить одинаковую окружную

скорость обоих контактов ролик-деталь.

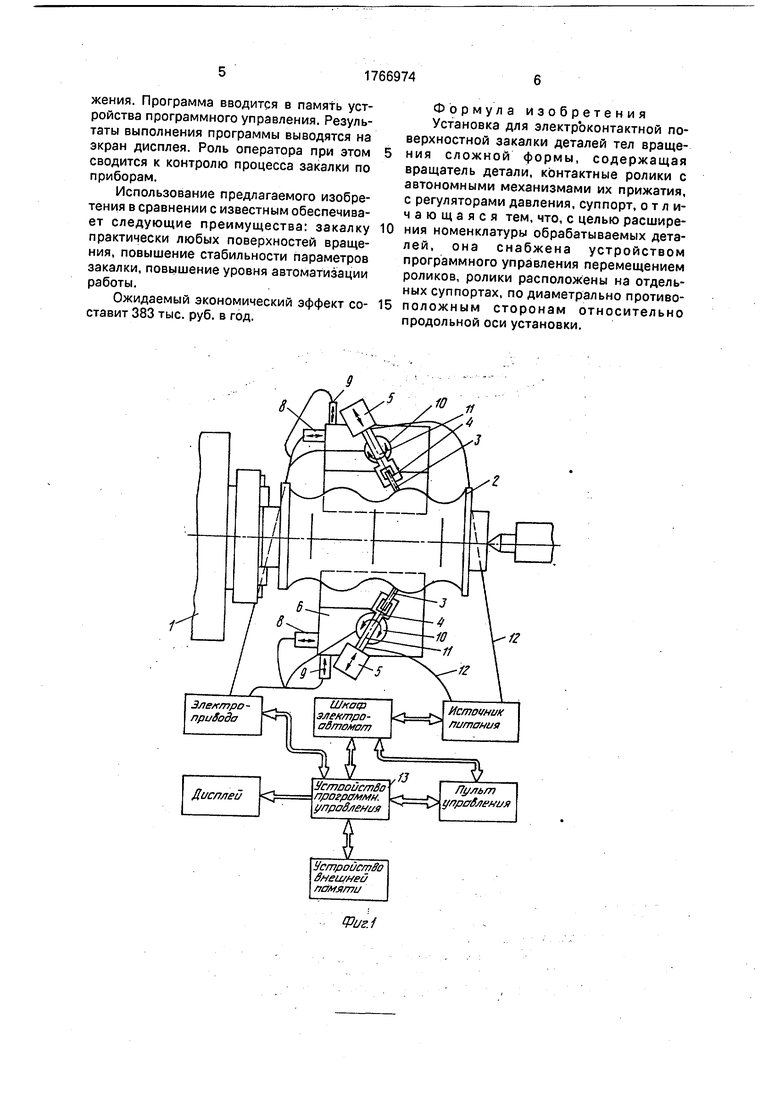

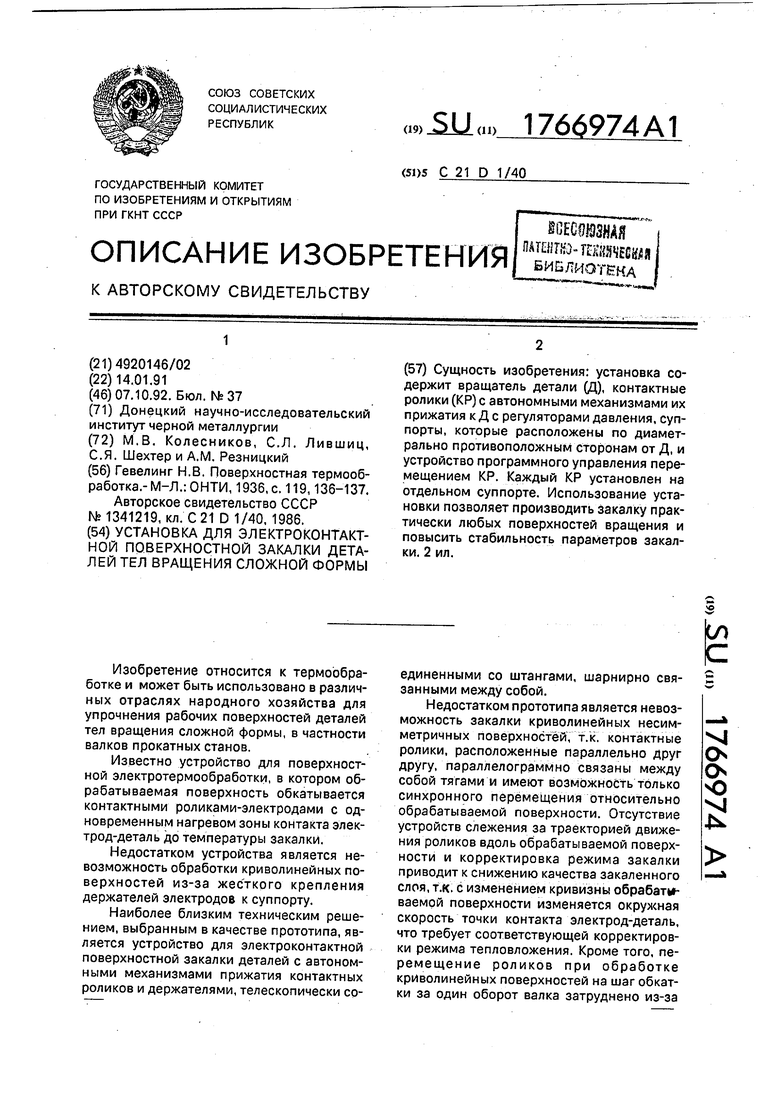

На фиг. 2 изображен участок обрабатываемой поверхности детали.

Установка для электроконтактной поверхностной закалки деталей работаетследующим образом.

В зависимости от кривизны обрабатываемой поверхности детали 2 и требований к глубине и твердости закаленного слоя разрабатывается технологическая программа

процесса закалки, включающая управление обкаткой роликами 3 обрабатываемой поверхности в четырех степенях свободы (вращение детали, перемещение роликов по двум взаимно перпендикулярным направлениям X и Y и вращение электрододержателей вокруг оси 11) и режимом тепловложения. При заданных скоростях обкатки V, шаге перемещения роликов за один оборот валка h и кривизне обрабатываемой поверхности Y f(X) устройство программного управления 13 обеспечивает в зависимости от координаты X контакта электрод-деталь частоту вращения валка в соотношении со Y/f(X), скорость леремещения суппорта по оси X в соотношении Vx h (О cosarctg f1(X), по оси Y Vy h (и sinarctg f (X), угол наклона оси электро- додержателя 4 к оси валка в соотношении а 90-arctg f1(X).

Это обеспечивает заданную окружную скорость контакта электрод-деталь, перемещение роликов на заданный шаг за один оборот валка и перпендикулярное расположение роликов к касательной, проведенной

в точке контакта, что позволяет производить закалку поверхностей вращения практически любой кривизны. Для изменения твердости и глубины закаленного слоя на участках неравномерного износа программно задается требуемая плотность тепловложения. Программа вводится в память устройства программного управления. Результаты выполнения программы выводятся на экран дисплея. Роль оператора при этом сводится к контролю процесса закалки по приборам.

Использование предлагаемого изобретения в сравнении с известным обеспечивает следующие преимущества: закалку практически любых поверхностей вращения, повышение стабильности параметров закалки, повышение уровня автоматизации работы.

Ожидаемый экономический эффект составит 383 тыс. руб. в год.

0

5

Формула изобретения Установка для электр оконтактной поверхностной закалки деталей тел вращения сложной формы, содержащая вращатель детали, контактные ролики с автономными механизмами их прижатия, с регуляторами давления, суппорт, отличающаяся тем, что, с целью расширения номенклатуры обрабатываемых деталей, она снабжена устройством программного управления перемещением роликов, ролики расположены на отдельных суппортах, по диаметрально противоположным сторонам относительно продольной оси установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактной поверхностной закалки деталей | 1986 |

|

SU1341219A1 |

| Способ поверхностной электроконтактной закалки деталей | 1985 |

|

SU1325092A1 |

| Устройство для электроконтактной поверхностной закалки деталей | 1989 |

|

SU1724699A1 |

| Устройство для электроконтактной поверхности закалки деталей | 1989 |

|

SU1661224A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 1991 |

|

RU2009211C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ РОЛИКАМИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2316419C2 |

| Устройство для упрочнения обкаткой конической резьбы | 1990 |

|

SU1761448A1 |

| Технологическая линия для восстановления бурильной трубы | 2020 |

|

RU2740193C1 |

| Способ непрерывной термомеханической обработки | 1981 |

|

SU986943A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

Сущность изобретения: установка содержит вращатель детали (Д), контактные ролики (КР) с автономными механизмами их прижатия к Д с регуляторами давления, суппорты, которые расположены по диаметрально противоположным сторонам от Д, и устройство программного управления перемещением КР. Каждый КР установлен на отдельном суппорте. Использование установки позволяет производить закалку практически любых поверхностей вращения и повысить стабильность параметров закалки. 2 ил.

11

У ft)

Фие.2

| Гевелинг Н.В | |||

| Поверхностная термообработка.- М-Л.: ОНТИ, 1936, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Устройство для электроконтактной поверхностной закалки деталей | 1986 |

|

SU1341219A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-07—Публикация

1991-01-14—Подача