Изобретение относится к технологии целлюлозно-бумажного производства, преимущественно к изготовлению электроизоляционной бумаги, используемой для поверхностного слоя фольгированного гетинакса.

Известна бумажная масса для изготовления электроизоляционной бумаги, включающая сульфатную целлюлозу, волокно лавсан и полиамидпслиаминэпихлоргидрин

(ПАПАЭХГ).

Однако бумага.получаемая из этой бумажной массы,имеет недостаточно хорошую капиллярно-пористую структуру, характеризуемую капиллярной впитываемостью и воздухопро- ницаемостью.При этом.использование этой бумажной массы с целью изготовления бумаги для поверхностного листа фольгированного гетинакса не позволяет получить хорошее качество изображения электрической схемы, так как используется небеленая

целлюлоза. Кроме того, добавляемый в массу полиэлектролит является импортным продуктом.

Наиболее близкой к предлагаемой является бумажная масса, используемая в способе изготовления электроизоляционной бумаги, включающая сульфатную хвойную беленую целлюлозу, лавсановое волокно и продукт реакции поликонденсации эпи- хлоргидрина и аммиака (ПРПЭА) при следующем соотношении компонентов, мас.ч:

Сульфатная беленая целлюлоза 70-90

Лавсановое волокно10-30

Продукт реакции

поликонденсации

эпихлоридрина и аммиака0,5-2,5

Однако бумага, получаемая из такой бумажной массы,имеет недостаточно хорошо развитую капиллярно-пористую структуру и высокую стоимость, определяемую расходаХ|

ю

XI XI Os

ми на сырье. Кроме того, использование в

композиции бумажной массы ПРПЭА приводит к ухудшению товарного вида бумаги из-за наличия на ее поверхности желтых пятен.

Цель изобретения -улучшение качества бумаги за счет повышения ее электрической прочности и капиллярной впитываемости при одновременном снижении себестоимости бумаги.

Поставленная цель достигается тем, что для изготовления используют бумажную массу, включающую хвойную беленую целлюлозу, лавсановое волокно, дополнительно сульфатную лиственную беленую целлюлозу и катионный полиэлектролит, в качестве кото- рого используют продут реакции поликонденсации адипиновой кислоты сдиэтиленамином, модифицированный эпихлоргидрином, при следующем соотношении компонентов бумажной массы, (мае.ч): сульфатная хвойная беленая целлюлоза 50-90, сульфатная лиственная беленая целлюлоза 2,5-22,5, лавсановое волокно 7,5-27,5 и продукт реакции поликонденсации адипиновой кислоты с ди- зтиленамином, модифицированный зпи- хлоргидрином, 0,25-2,25.

Продукт реакции поликонденсации адипиновой кислоты с диэтилентриамином, мо- дифицированный эпихлоргидрином, представляет собой водорастворимый по- лиэлектролит катионного характера, выпускаемый Ново-Полоцким НПО Полимер по ТУ 6-10-21-88 под торговым названием Водамин-115, который предназначен для придания бумаге влагопрочности.

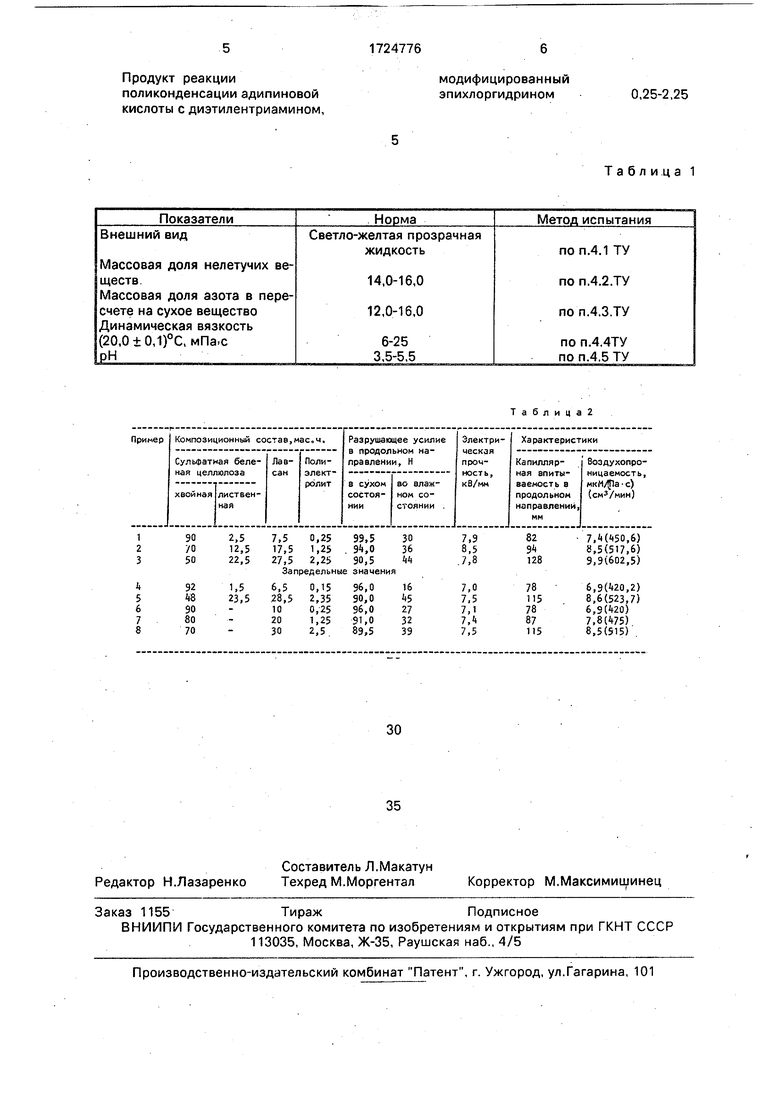

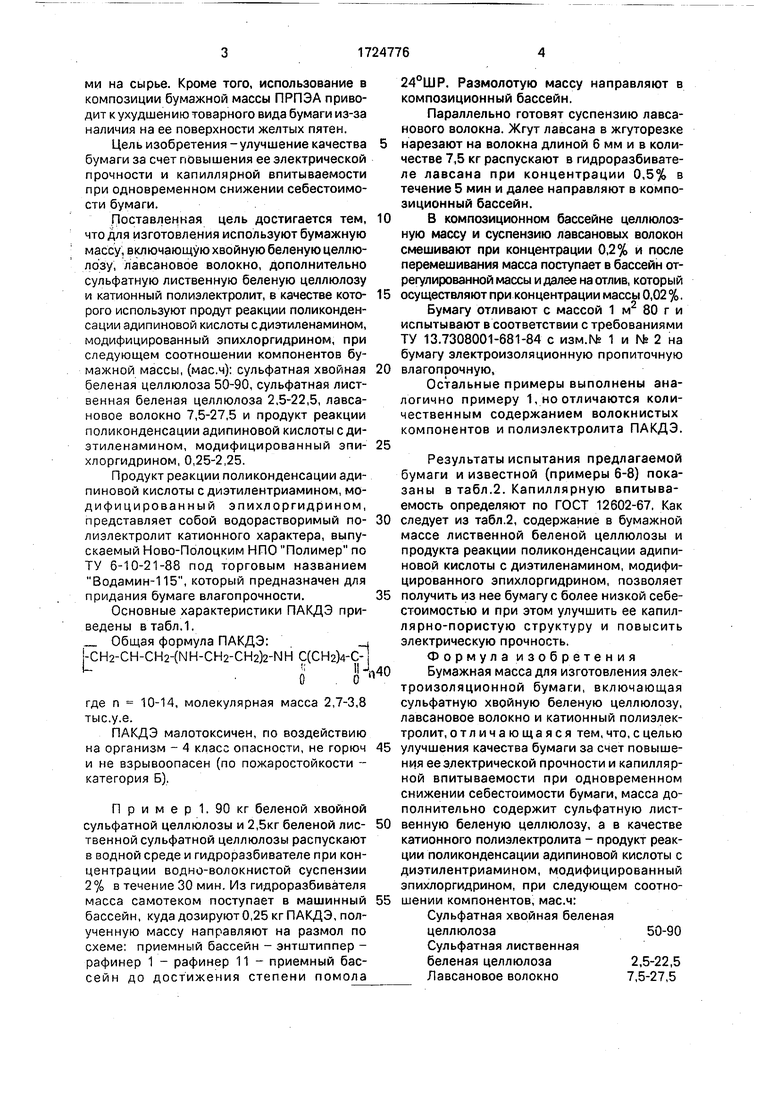

Основные характеристики ПАКДЭ приведены в табл.1.

Общая формула ПАКДЭ:

|-CH2-CH-CH2-(NH-CH2-CH2)2-NH CfCHa -C

L- о . 8

где п 10-14, молекулярная масса 2,7-3,8 тыс.у.е.

ПАКДЭ малотоксичен, по воздействию на организм - 4 класс опасности, не горюч и не взрывоопасен (по пожаростойкости - категория Б).

П р и м е р 1. 90 кг беленой хвойной сульфатной целлюлозы и 2,5кг беленой лис- твенной сульфатной целлюлозы распускают в водной среде и гидроразбивателе при концентрации водно-волокнистой суспензии 2% в течение 30 мин. Из гидроразбивателя масса самотеком поступает в машинный бассейн, куда дозируют 0,25 кг ПАКДЭ, полученную массу направляют на размол по схеме: приемный бассейн - энтштиппер - рафинер 1 - рафинер 11 - приемный бассейн до достижения степени помола

24°ШР. Размолотую массу направляют в композиционный бассейн.

Параллельно готовят суспензию лавсанового волокна. Жгут лавсана в жгуторезке нарезают на волокна длиной б мм и в количестве 7,5 кг распускают в гидроразбивателе лавсана при концентрации 0,5% в течение 5 мин и далее направляют в композиционный бассейн.

В композиционном бассейне целлюлозную массу и суспензию лавсановых волокон смешивают при концентрации 0,2% и после перемешивания масса поступает в бассейн отрегулированной массы и далее на отлив, который осуществляют при концентрации массы 0,02 %.

Бумагу отливают с массой 1 м2 80 г и испытывают в соответствии с требованиями ТУ 13.7308001-681-84 с изм.№ 1 и № 2 на бумагу электроизоляционную пропиточную влагопрочную.

Остальные примеры выполнены аналогично примеру 1, но отличаются количественным содержанием волокнистых компонентов и полиэлектролита ПАКДЭ.

Результаты испытания предлагаемой бумаги и известной (примеры 6-8) показаны в табл.2. Капиллярную впитыва- емость определяют по ГОСТ 12602-67. Как следует из табл.2, содержание в бумажной массе лиственной беленой целлюлозы и продукта реакции поликонденсации адипиновой кислоты с диэтиленамином, модифицированного эпихлоргидрином, позволяет получить из нее бумагу с более низкой себестоимостью и при этом улучшить ее капиллярно-пористую структуру и повысить электрическую прочность.

Формула изобретения Бумажная масса для изготовления элек- троизоляционной бумаги, включающая сульфатную хвойную беленую целлюлозу, лавсановое волокно и катионный полиэлектролит, отлича ющаяся тем, что, с целью улучшения качества бумаги за счет повышения ее электрической прочности и капиллярной впитываемости при одновременном снижении себестоимости бумаги, масса дополнительно содержит сульфатную лиственную беленую целлюлозу, а в качестве катионного полиэлектролита - продукт реакции поликонденсации адипиновой кислоты с диэтилентриамином, модифицированный эпихлоргидрином, при следующем соотношении компонентов, мас.ч:

Сульфатная хвойная беленая целлюлоза50-90

Сульфатная лиственная беленая целлюлоза2,5-22,5

Лавсановое волокно7,5-27,5

Продукт реакции поликонденсации адипиновой кислоты с диэтилентриамином,

модифицированный эпихлоргидрином

0,25-2,25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электроизоляционной бумаги | 1991 |

|

SU1770507A1 |

| Бумажная масса для изготовления электроизоляционной бумаги | 1990 |

|

SU1719521A1 |

| Способ изготовления электроизоляционной бумаги | 1988 |

|

SU1640259A1 |

| Способ изготовления электроизоляционной бумаги | 1987 |

|

SU1444449A1 |

| Тисненые обои | 1990 |

|

SU1721161A1 |

| ЦЕЛЛЮЛОЗНО-КОМПОЗИТНЫЙ МАТЕРИАЛ | 2023 |

|

RU2802036C1 |

| Состав для изготовления электроизоляционного картона | 1989 |

|

SU1652414A1 |

| ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ КОМПОЗИТНЫЙ | 2024 |

|

RU2833643C1 |

| Бумажная масса для изготовления бумаги-основы для пергамента | 1984 |

|

SU1245639A1 |

| Способ подготовки бумажной массы к отливу | 1981 |

|

SU962399A1 |

Сущность изобретения : бумажная масса, включающая сульфатную хвойную беленую целлюлозу, лавсановое волокно и катионный полиэлектролит, дополнительно содержит сульфатную лиственную беленую целлюлозу, а в качестве катионного полиэлектролита - продукт реакции поликонденсации адипиновой кислоты с диэтилентриамином, модифицированный эпихлоргидрином. Бумажная масса содержит указанные компоненты в следующих количествах, (мае.ч): сульфатная хвойная.беленая целлюлоза 50-90, сульфатная лиственная беленая целлюлоза 2,5-22,5, лавсановое волокно 7,5-27,5, катионный полиэлектролит 0,25- 2,25. 2 табл.

Таблица 1

Таблица2

| Волокнистая масса для изготовления электроизоляционной бумаги | 1983 |

|

SU1161620A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления электроизоляционной бумаги | 1988 |

|

SU1640259A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-07—Публикация

1990-04-16—Подача