Известен способ получения сульфокатионитов путем сульфирования сополимера стирола и дивинилбензола серной кислотой или олеумом с последующей обработкой готового катионита водными растворами хлоридов, сульфатов щелочных металлов.

В предлагаемом способе для получения сульфокатионитов с хорощими сорбнионными свойствами и повышенной механической прочностью обработку готового катионита ведут водным раствором сульфата аммония.

Сульфирование набухшего сополимера проводят серной кислотой. Сополимер предварительио подвергают набуханию в несульфирующемся органическом растворителе (например в диоксане), взятом в количестве, недостаточном для полного набухания. Например, при полном набухании сополимера стирола и днвинилбензола («сшивка 8%) при комнатиой температуре 1 г сополимера поглощает 0,8- 0,9 г дихлорэтана. При сульфировании полностью набухшего сополимера получают катионит, значительный процент гранул которого расколот на части и содержит легко видиJMыe при небольшом увеличении трещины. Если для набухания затрачено только 0,3-0,5 г дихлорэтана на 1 г сополимера, то при сульфировании его 4 г серной кислоты с концентрацией 95-98% при 98-100°С в течение 4-

6 час растрескивание гранул практически не происходит.

Сульфированный сополнмер обрабатывают в среде сульфата аммония. При этом смолу 5 получают в аммонийной форме, которую можно перевести в водородную или натриевую обычным способом.

В качестве отходов производства получают отработанную серную кислоту с концецтраци0 ей 84-89% и раствор смеси сульфата и бисульфата аммония.

Эти побочные продукты используют для улавливания аммиака из газов коксохимических заводов или для получения аммонийных 5 удобрений путем нейтрализации растворов аммиака.

Содержащийся в отработанных кислотах дихлорэтан (0,01-0,1%) является полезной примесью в получаемых удобрепиях. 0 В итоге получают сульфокатионит со следующими показателями:

СОЕ по 0,1 н. раствору хлористого кальция 4,3-4,78 мг экв/г:

ДОЕ по тому же раствору 1400-1623 мг 5 экв/л.

Механическая прочность, измеренная но способу измельчения гранул в шаровой мельнице 95-97%.

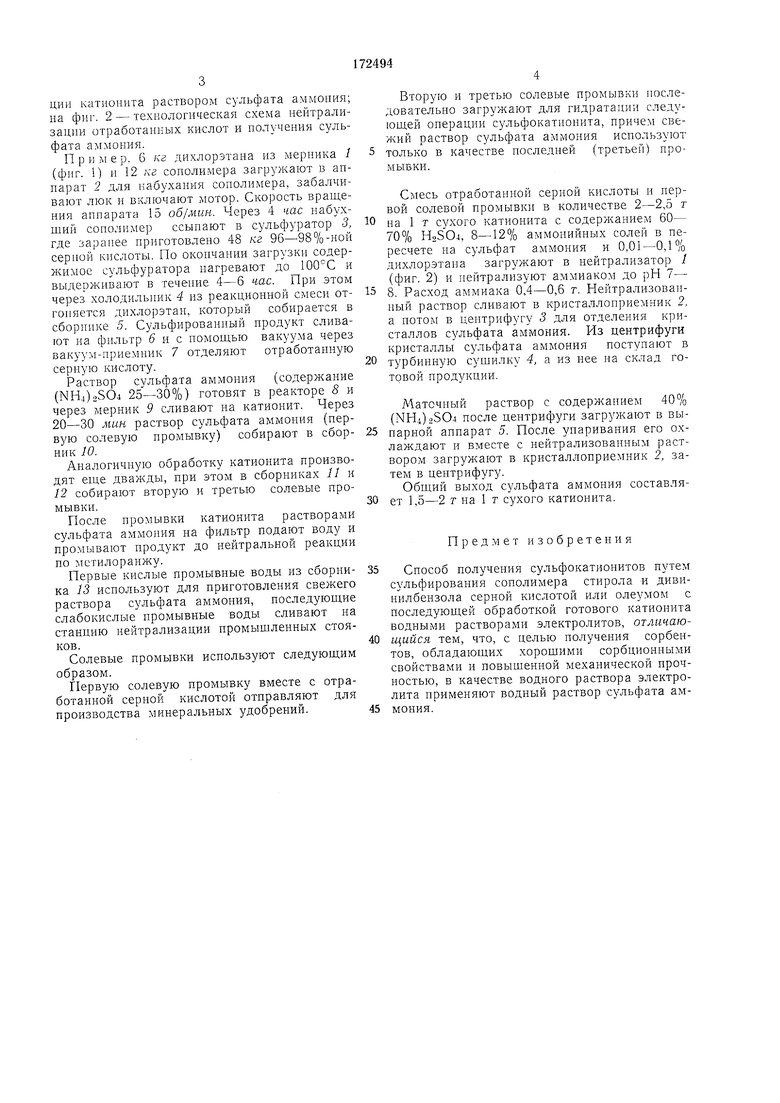

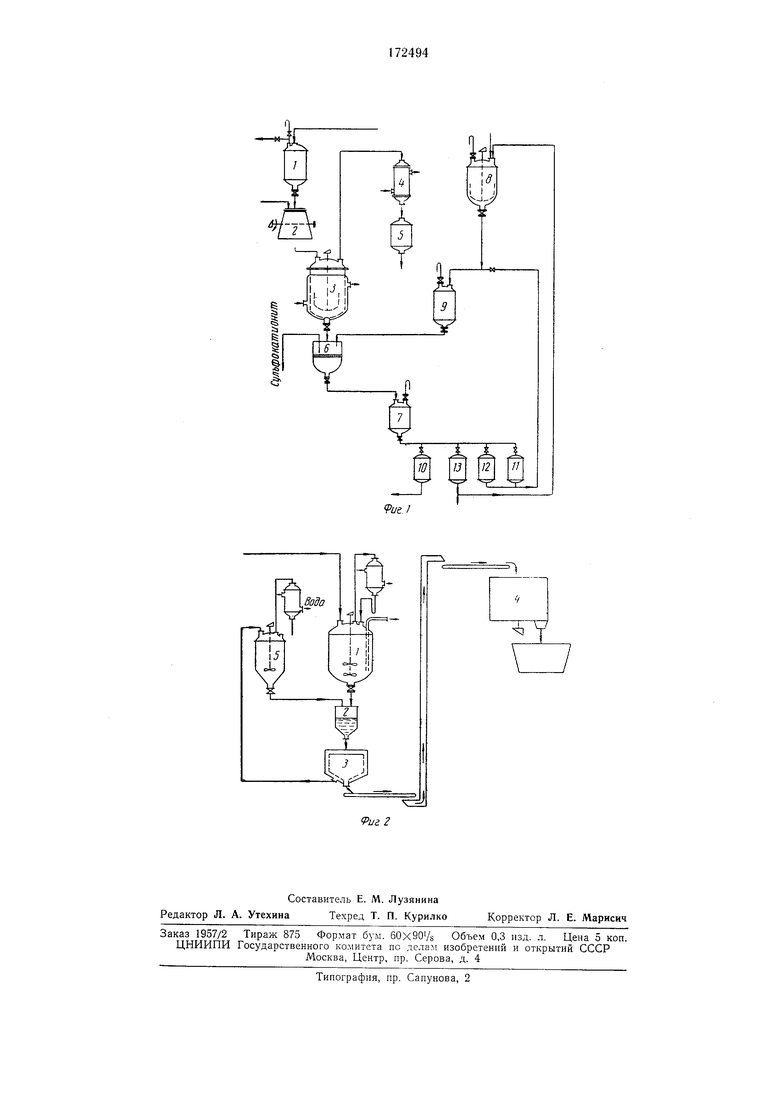

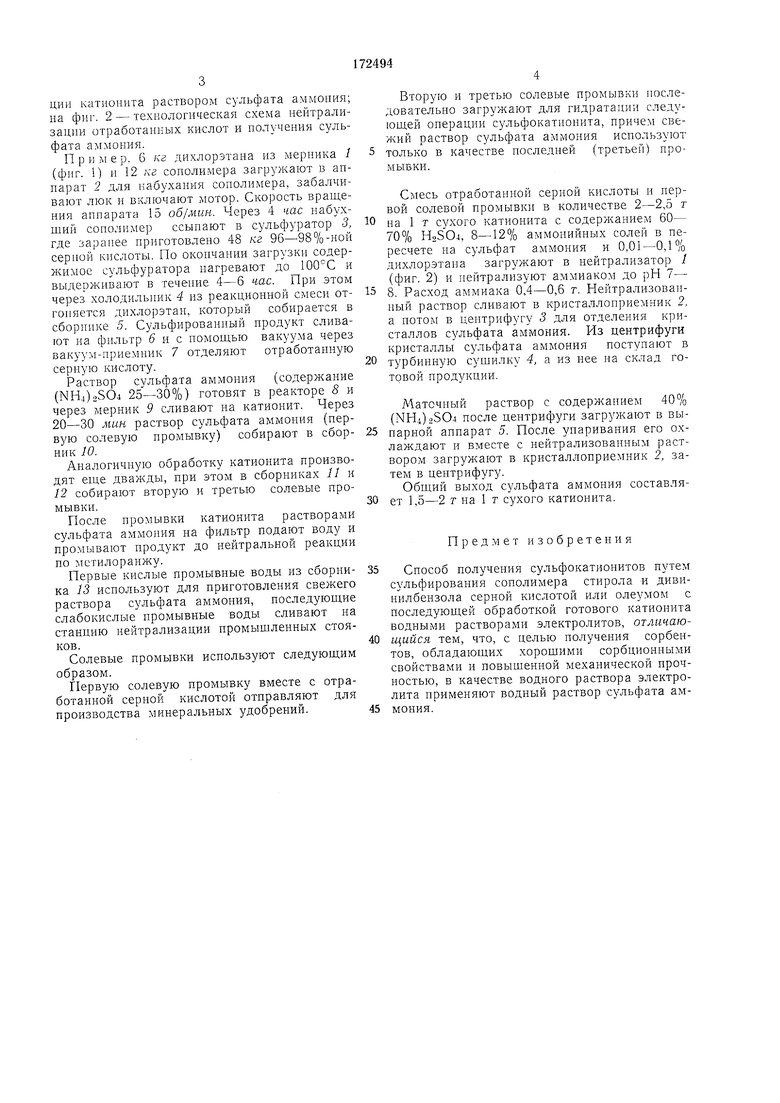

ции катионита раствором сульфата аммония; на фиг. 2 - технологическая схема нейтрализации отработанных кислот и нолучения сульфата аммония.

П р и мер. 6 кг дихлорэтана из мерника 1 (фиг. 1) и 12 кг соиолимера загружают в аииарат 2 для набухания сополимера, забалчивают люк и включают мотор. Скорость вращения аппарата 15 об/мин. Через 4 час набухший сополимер ссыпают в сульфуратор 3, где заранее приготовлено 48 кг 96-98%-ной серной кислоты. По окончании загрузки содержимое сульфуратора иагревают до и выдерживают в течение 4-6 час. При этом через холодильник 4 из реакциониой смеси отгопяется дихлорэтан, который собирается в сборнике 5. Сульфированный продукт сливают на фильтр бис помощью вакуума через вакуум-приемник 7 отделяют отработанную серную кислоту.

Раствор сульфата аммония (содержание (NH4)2SO.i 25-30%) готовят в реакторе 8 и через мерник 9 сливают на катионит. Через 20-30 мин раствор сульфата аммония (нервую солевую промывку) собирают в сборник 10.

Аналогичную обработку катнонита производят еще дважды, нри этом в сборниках 11 и 12 собирают вторую и третью солевые нромывкн.

После промывки катионита растворами сульфата аммония на фильтр подают воду и промывают продукт до нейтральной реакции но метилоранжу.

Первые кислые промывные воды из сборника 13 используют для приготовления свежего раствора сульфата аммония, последующие слабокислые промывные воды сливают на станцию нейтрализации нромышленных стояков.

Солевые промывки используют следующим образом.

Г1ервую солевую нромывку вместе с отработанной серной кислотой отправляют для производства минеральных удобрений.

Вторую и третью солевые нромывки последовательно загружают для гидратации следующей операции сульфокатионита, причем свежий раствор сульфата аммония используют только в качестве последней (третьей) промыв кн.

Смесь отработанной серной кислоты и первой солевой промывки в количестве 2-2,5 т

на 1 т сухого катионнта с содержанием 60- 70% П25О4, 8-12% аммонийных солей в пересчете на сульфат аммония и 0,01-0,1% дихлорэтана загружают в нейтрализатор / (фиг. 2) и нейтрализуют аммиаком до рН 7-

8. Расход аммиака 0,4-0,6 т. Нейтрализованный раствор сливают в кристаллонриемник 2, а нотом в центрифугу 3 для отделения крнсталлов сульфата аммония. Из центрифуги кристаллы сульфата аммония поступают в

турбинную сушилку 4, а из нее на склад готовой продукнии.

Маточный раствор с содержанием 40% (NH4)2SO4 после центрифуги загружают в выпарной апнарат 5. После упаривания его охлаждают и вместе с нейтрализованным растворол загружают в крнсталлонрнелтник 2, затем в центрифугу.

Общий выход сульфата аммония составляет 1,5-2 г на 1 г сухого катионнта.

Предмет изобретения

Способ нолучения сульфокатионнтов путем сульфирования сополимера стирола и дивиннлбензола серной кнслотой или олеумом с носледующей обработкой готового катионита водными растворами электролитов, отличающийся тем, что, с целью получения сорбентов, обладающих хорощими сорбцнонными свойствами и повышенной механической прочностью, в качестве водного раствора электролита нрименяют водный раствор сульфата аммония.

й/е./

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1993 |

|

RU2050367C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1995 |

|

RU2085561C1 |

| Способ получения микросферического сульфокатионита | 1979 |

|

SU883067A1 |

| Непрерывный способ получения сульфокатионитов для каталитических процессов на основе сополимеров стирола с дивинилбензолом и акрилонитрила | 2023 |

|

RU2818597C1 |

| Способ получения сульфированного стирол-дивинилбензольного сополимера | 1982 |

|

SU1060627A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1967 |

|

SU202513A1 |

| Способ получения микросферического гранульного сополимера | 1983 |

|

SU1110788A1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| Способ получения сульфированного стирол-дивинилбензольного сополимера | 1984 |

|

SU1199759A2 |

| Способ получения катионообменных смол | 1953 |

|

SU114196A1 |

±1

Даты

1965-01-01—Публикация