Изобретение относится к измерительной технике, а именно к способам измерения диаметров, и может найти применение для измерения диаметров при автоматизации металлорежущего оборудования.

Цель изобретения - повышение точности контроля.

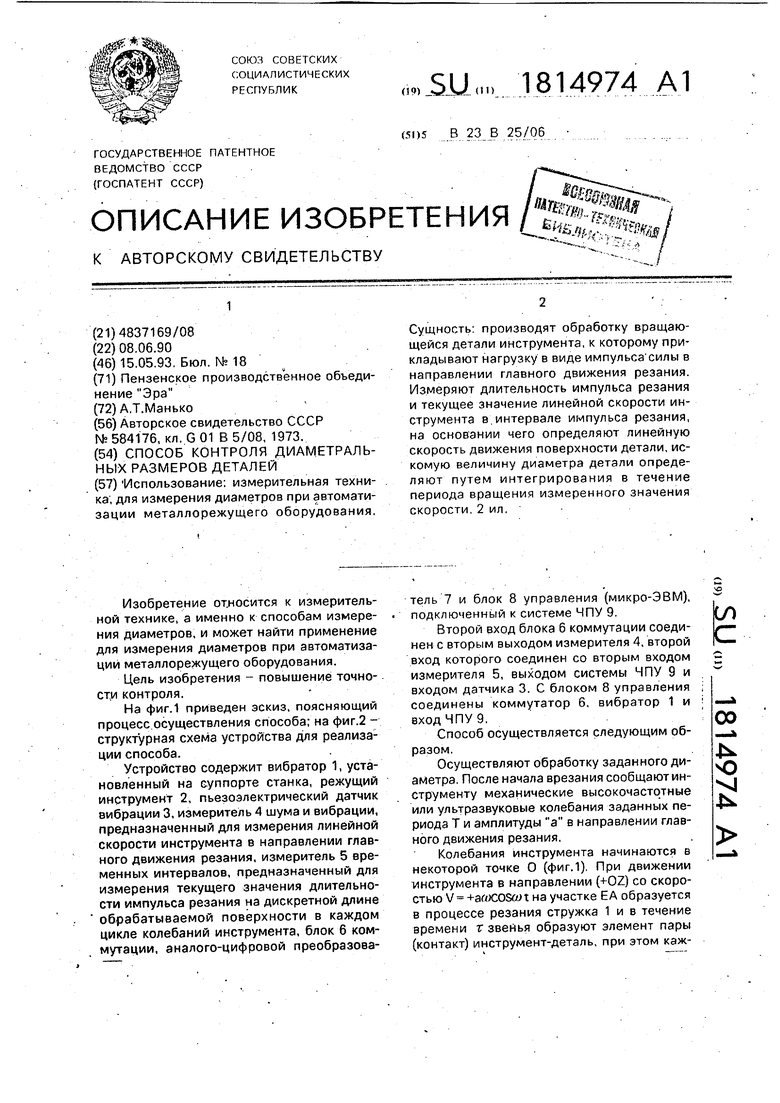

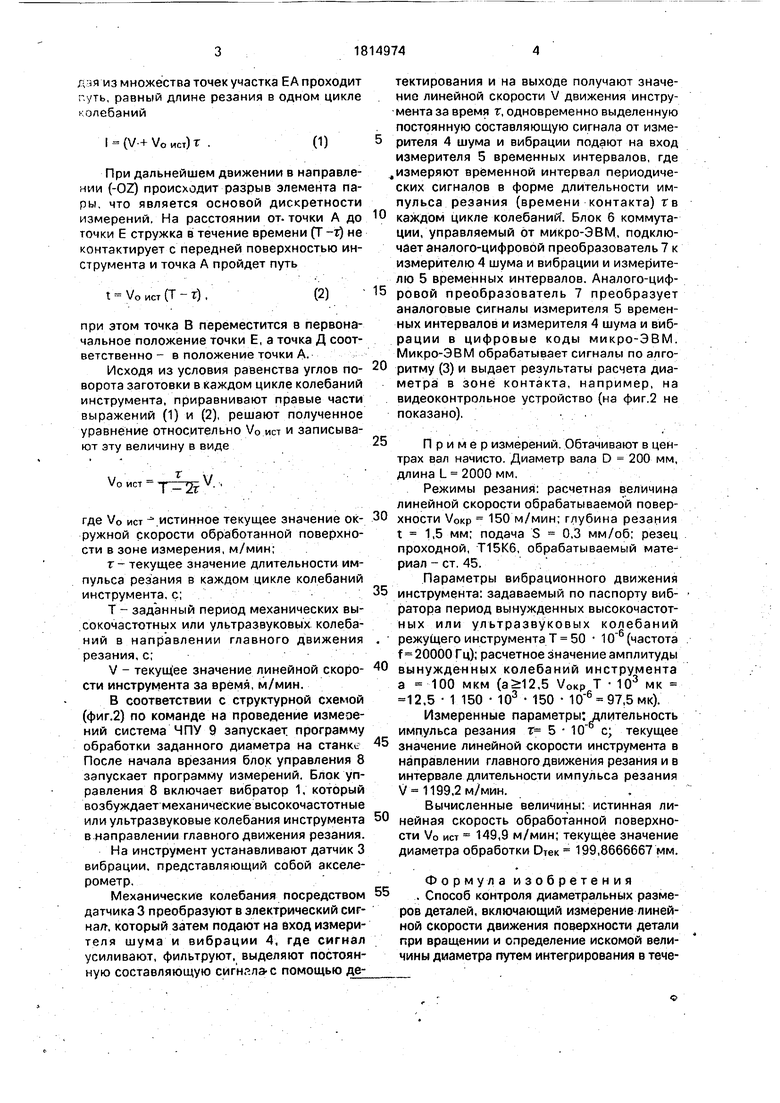

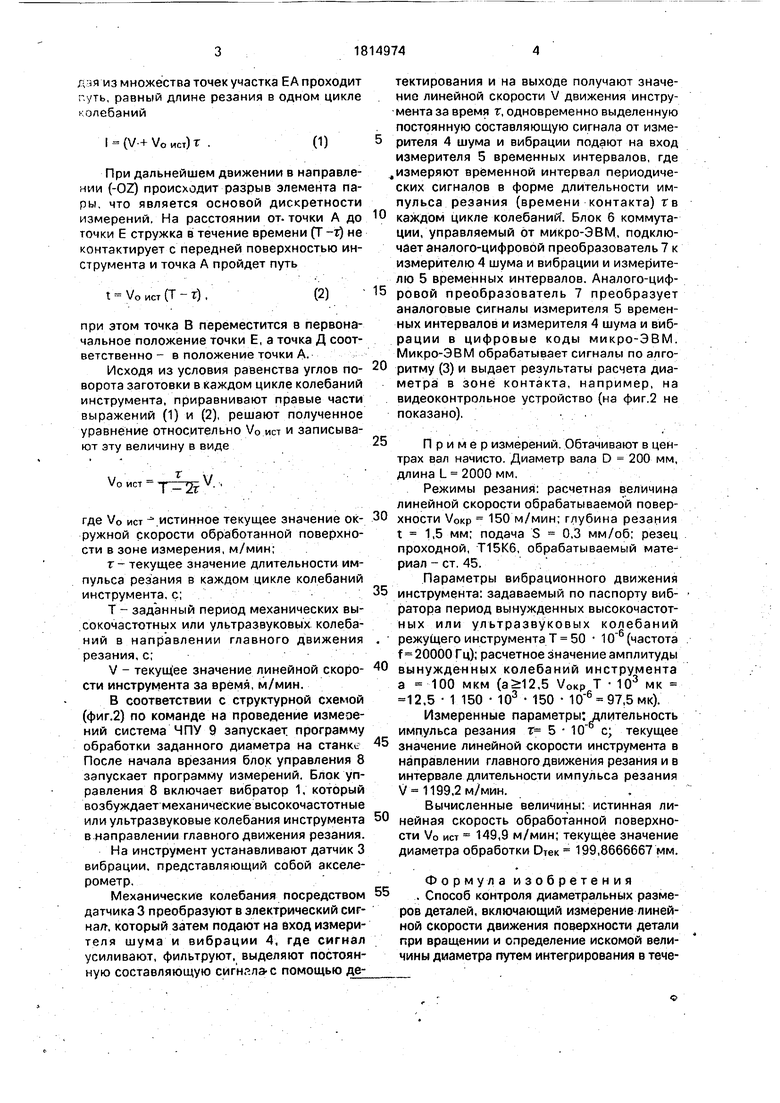

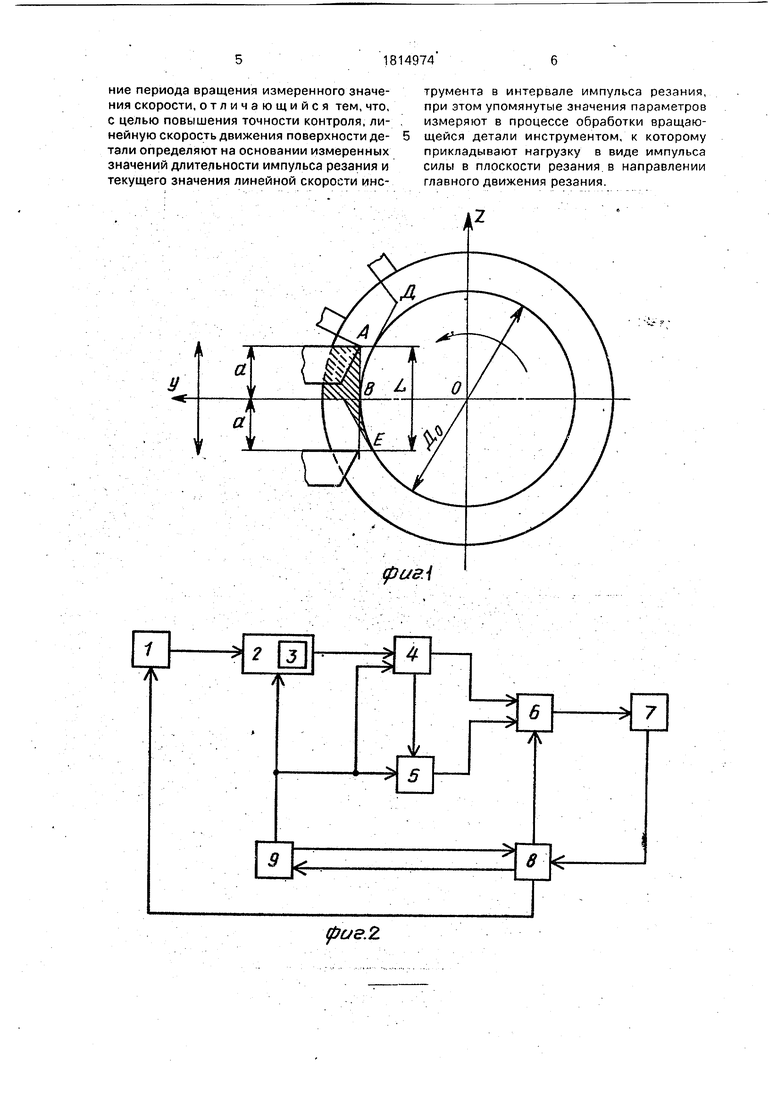

На фиг.1 приведен эскиз, поясняющий процесс осуществления способа; на фиг.2 -. структурная схема устройства для реализа: ции способа.

Устройство содержит вибратор 1, установленный на суппорте станка, режущий инструмент 2, пьезоэлектрический датчик вибрации 3, измеритель 4 шума и вибрации, предназначенный для измерения линейной скорости инструмента в направлении главного движения резания, измеритель 5 временных интервалов, предназначенный для измерения текущего значения длительности импульса резания на дискретной длине обрабатываемой поверхности в каждом цикле колебаний инструмента, блок 6 коммутации, аналого-цифровой преобразователь 7 и блок 8 управления (микро-ЭВМ), подключенный к системе ЧПУ 9.

Второй вход блока 6 коммутации соединен с вторым выходом измерителя 4, второй вход которого соединен со вторым входом измерителя 5, выходом системы ЧПУ 9 и входом датчика 3. С блоком 8 управления соединены коммутатор 6, вибратор 1 и вход ЧПУ 9,

Способ осуществляется следующим образом.

Осуществляют обработку заданного диаметра. После начала врезания сообщают инструменту механические высокочастотные или ультразвуковые колебания заданных периода Т и амплитуды а в направлении главного движения резания.

Колебания инструмента начинаются в некоторой точке О (фиг.1). При движении инструмента в направлении (+OZ) со скоростью V +aft)COSftn на участке ЕА образуется в процессе резания стружка 1 и в течение времени т звенья образуют элемент пары (контакт) инструмент-деталь, при этом кажС

ь

ь. чэ

2

дзя из множества точек участка Е А проходит путь, равный длине резания в одном цикле колебаний

I (V-+ Vo ист) т

(D

При дальнейшем движении в направлении (-OZ) происходит разрыв элемента пары, что является основой дискретности измерений, На расстоянии от. точки А до точки Е стружка в течение времени (Т -г) не контактирует с передней поверхностью инструмента и точка А пройдет путь

t V0 ист (Т - Г) ,

(2)

при этом точка В переместится в первоначальное положение точки Е, а точка Д соответственно - в положение точки А.

Исходя из условия равенства углов поворота заготовки в каждом цикле колебаний инструмента, приравнивают правые части выражений (1) и (2), решают полученное уравнение относительно V0 ист и записывают эту величину в виде

V

о ист

V

где V0 ист -.истинное текущее значение окружной скорости обработанной поверхности в зоне измерения, м/мин;

г- текущее значение длительности импульса резания в каждом цикле колебаний инструмента, с;

Т - заданный период механических высокочастотных или ультразвуковых колебаний в направлении главного движения резания, с;

V - текущ ее значение линейной скорости инструмента за время, м/мин.

В соответствии с структурной схемой (фиг.2) по команде на проведение измеое- ний система ЧПУ 9 запускает программу обработки заданного диаметра на станке После начала врезания блок управления 8 запускает программу измерений. Блок управления 8 включает вибратор 1, который возбуждает механические высокочастотные или ультразвуковые колебания инструмента в направлении главного движения резания.

На инструмент устанавливают датчик 3 вибрации, представляющий собой акселерометр.

Механические колебания посредством датчика 3 преобразуют в электрический сигнал, который затем подают на вход измери- теля шума и вибрации 4, где сигнал усиливают, фильтруют, выделяют постоянную составляющую сигнала-с помощью детектирования и на выходе получают значение линейной скорости V движения инструмента за время т, одновременно выделенную постоянную составляющую сигнала от измерителя 4 шума и вибрации подают на вход измерителя 5 временных интервалов, где .измеряют временной интервал периодических сигналов в форме длительности импульса резания (времени контакта) тв

каждом цикле колебаний. Блок 6 коммутации, управляемый от микро-ЭВМ, подключает аналого-цифровой преобразователь 7 к измерителю 4 шума и вибрации и измерителю 5 временных интервалов. Аналого-цифровой преобразователь 7 преобразует аналоговые сигналы измерителя 5 временных интервалов и измерителя 4 шума и вибрации в цифровые коды микро-ЭВМ. Микро-ЭВМ обрабатывает сигналы по алгоритму (3) и выдает результаты расчета диаметра в зоне контакта, например, на видеоконтрольное устройство (на фиг.2 не показано)...-

Пример измерений. Обтачивают в центрах вал начисто. Диаметр вала D 200 мм, длина L 2000 мм.

Режимы резания: расчетная величина линейной скорости обрабатываемой поверхности VOKP 150 м/мин; глубина резания t 1,5 мм; подача S 0,3 мм/об; резец проходной, Т15К6, обрабатываемый мате-1 риал - ст. 45.

Параметры вибрационного движения

инструмента: задаваемый по паспорту вибратора период вынужденных высокочастотных или ультразвуковых колебаний режущего инструмента Т 50 (частота f 20000 Гц); расчетное значение амплитуды

вынужденных колебаний инструмента а 100 мкм (,5 VOKp Т 103 мк 12,5 1 150 103 150 97,5мк).

Измеренные параметры: длительность импульса резания г 5 10 с; текущее

значение линейной скорости инструмента в направлении главного движения резания и в интервале длительности импульса резания V 1199,2 м/мин..

Вычисленные величины: истинная линейная скорость обработанной поверхности Vo ист 149,9 м/мин; текущее значение диаметра обработки Отек - 199,8666667 мм.

Формула изобретения . Способ контроля диаметральных размеров деталей, включающий измерение линейной скорости движения поверхности детали при вращении и определение искомой величины диаметра путем интегрирования в течение периода вращения измеренного значения скорости, отличающийся тем, что, с целью повышения точности контроля, линейную скорость движения поверхности детали определяют на основании измеренных значений длительности импульса резания и текущего значения линейной скорости инструмента в интервале импульса резания, при этом упомянутые значения параметров измеряют в процессе обработки вращающейся детали инструментом, к которому прикладывают нагрузку в виде импульса силы в плоскости резания.в направлении главного движения резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения износа режущего инструмента при обработке цилиндрических деталей | 1990 |

|

SU1725100A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТЫ ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1991 |

|

RU2009765C1 |

| Способ измерения износа режущего инструмента при обработке цилиндрических поверхностей | 1989 |

|

SU1629824A1 |

| Способ вибрационного резания | 1989 |

|

SU1685609A1 |

| Способ определения прочностных параметров кинематической пары инструмент-деталь | 1989 |

|

SU1814973A1 |

| Способ управления обработкой резанием | 1990 |

|

SU1750925A1 |

| Способ вибродеформационной обработки | 1990 |

|

SU1754330A1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2024006C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА В ЗОНЕ КОНТАКТА ОБРАБАТЫВАЕМОЙ ДЕТАЛИ С ИНСТРУМЕНТОМ В ПРОЦЕССЕ РЕЗАНИЯ | 2015 |

|

RU2605052C1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

Использование: измерительная техника, для измерения диаметров при автоматизации металлорежущего оборудования. Сущность: производят обработку вращающейся детали инструмента, к которому при клэдывают нагрузку в виде импульса силы в направлении главного движения резания. Измеряют длительность импульса резания и текущее значение линейной скорости инструмента в.интервале импульса резания, на основании чего определяют линейную скорость движения поверхности детали, искомую величину диаметра детали определяют путем интегрирования в течение периода вращения измеренного значения скорости. 2 ил.

| Способ бесконтактного измерения диаметров | 1974 |

|

SU584176A1 |

Авторы

Даты

1993-05-15—Публикация

1990-06-08—Подача