11

Р1зобретение относится к металлургическому производству и может быть использовано при горячей прокатке листов для улучшения их плоскостности и повышения производительности прокатного стана.

Цель изобретения - повышение плоскостности листа и увеличение производительности путем обеспечения равенства вытяжек по ширине раската.

Способ заключается в том, что раскат обжимают с ПОСТОЯННЫМ относительным обжатием до достижения соотношения Ь/h 120-160, определяют температуру раската в проходе, а последующую прокатку ведут с соотношением относительных обжатий в смежных (предыдущем и; последующем) проходах пропорциональным вытяжке и температуре раската в посл е- дуюш,ем пропуске в соответствии с 1 зависимостью

;- ;.,-S35

; i,-535

(1)

где

относительное обжатие

вытяжка,

толщина раската перед и после пропуска;

температура раската в

пропуске, С, 1 - номер пропуска.

Известно что процесс прокатки в чистовой клети толстолистового стана делится на две стадии: прокатка с постоянным усилием деформации и прокатка с уменьшающимся от пропуска к пропуску усилием деформации

Первая стадия обеспечивает высокую производительность прокатного стана до дост1-1жения соотношения размеров раската b/h 120-160, После этого усилие прокатки необходимо уменьшить от пропуска к пропуску для обеспечения формы листа. Несоб- лвздение этого правила приводит к тому, что лист из валков выходит неплоским (волнистым или коробова- тым) и для того, чтобы его можно было задать в машину горячей правки, необходимо сделать один-два прогладочных пропуска, что приводит к снижению производительности прокатного стана.

Поэтому на первой стадии раскат обжимают с постоянным относитель052

ным обжатием до достижения соотношения b/h 120-160, что обеспечивает максимально возможную производительность стана в первой стадии

прокатки.

Установлено, что в чистовых пропусках имеет место зависимость

-г: а icorist ,

i где Р - усилие прокатки;

6 - относительное обжатие в

пропуске-,

а - постоянная величина, зависящая от параметров стана и прокатываемого листа.

Из приведенного соотношения следует

, , при Р,.Р const, .

I и

(индекс доп. соответствует предельно допустимой величине).

Прокатка в первой стадии с постоянным относительным обжатием обеспечивает полное использование силовых

возможностей прокатного стана.

На второй стадии определяют температуру раската в пропуске, а последующую прокатку ведут с соотношением относительного обжатия от пропуска

к пропуску, пропорциональным вытяжке и температуре раската в последую-, щем проходе, что обеспечивает равенство вытяжек по ширине.

Установлено, что необходимое для

обеспечения плоскостности листов снижение усилия прокатки обеспечивается соблюдением соотношения относительных обжатий в смежных пропусках

40

°

(2).

где а - коэффициент, зависящий от

температуры раската. Учитывая, что

45

(

-е

(3)

приходим после очевидных преобразований к зависимости

50

fi

(4)

После статистической обрабо тки получаем зависимость коэс|х 1И |;нента 55 Я от температуры раската i .

о

i;-,-535 t:-S35

(5)

После подстановки (5) в (4) имеем формулу (1).

Диапазон Ь/Н обусловлен диапазоном температур конца прокатки листов.

Для обычной технологии температура конца прокатки находится в пределах 950-1000 С, а потеря листов формы происходит при достижении соотношения Ь/I) 160. При контролируемой прокатке (температура конца прокатки УОО-вОО С) чувствительность листа к потере формы при прочих равных условиях возрастает и лист теряет форму уже при Ь/Ь 120.

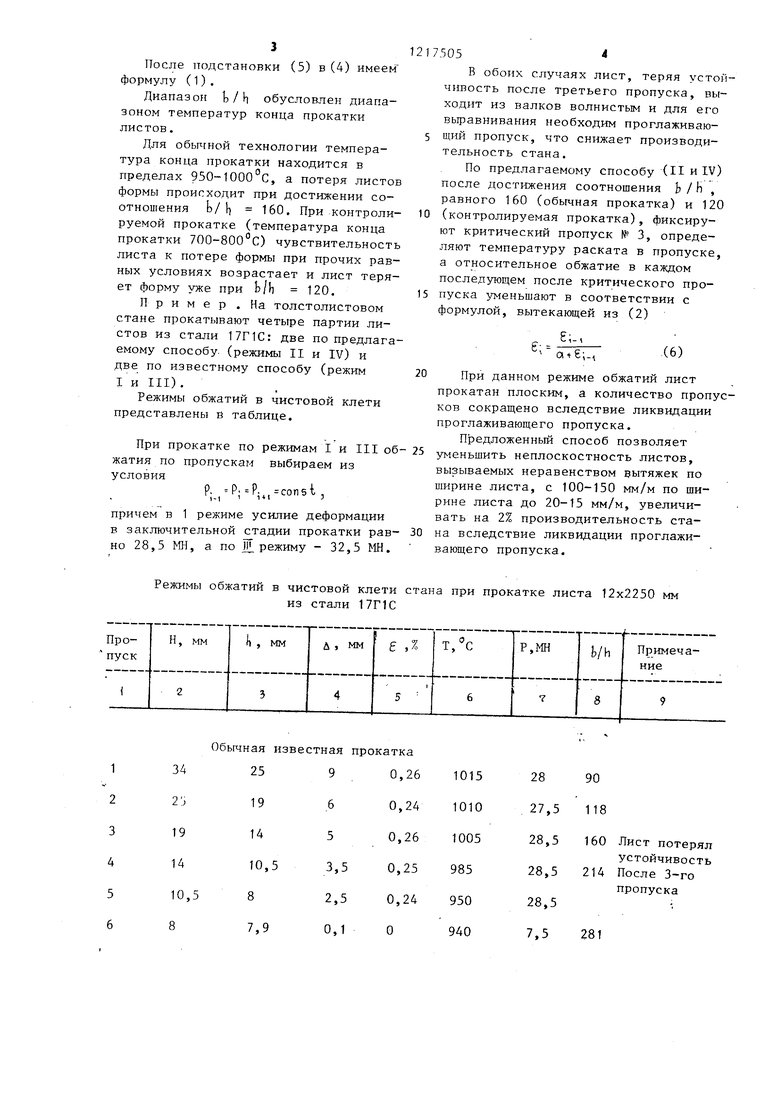

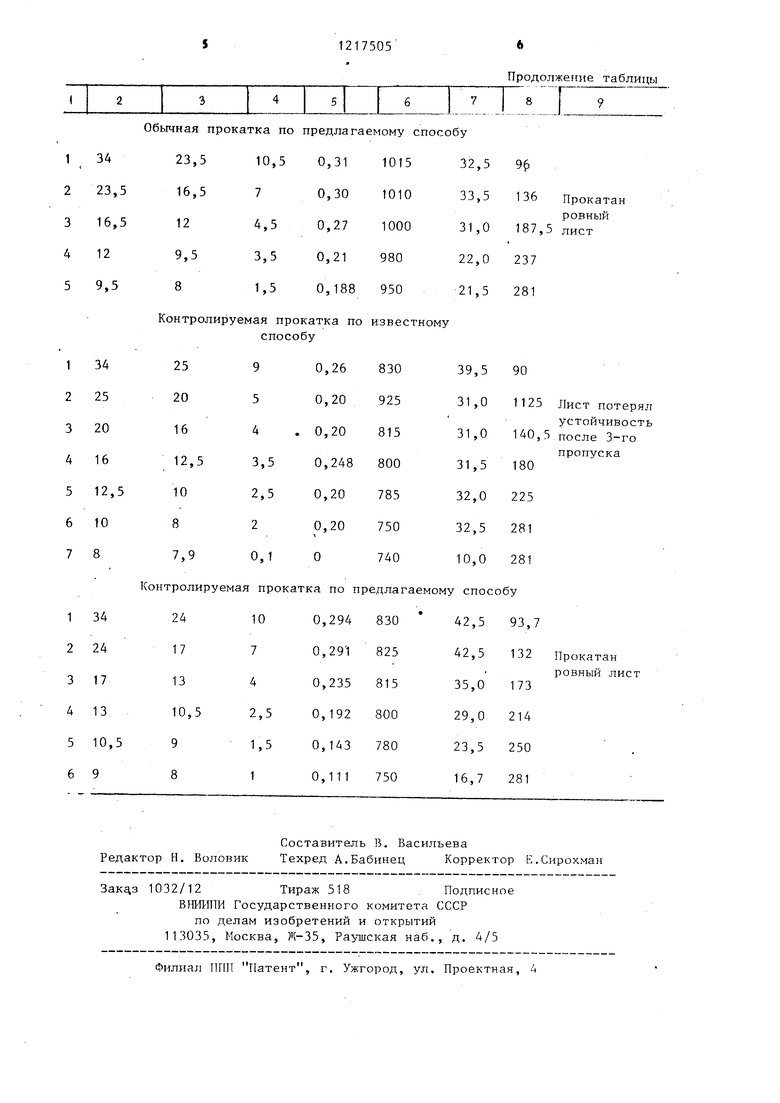

Пример . На толстолистовом стане прокатывают четыре партии листов из стали 17Г1С: две по предлагаемому способу, (режимы II и IV) и две по известному способу (режим I и III).

Режимы обжатий в чистовой клети представлены в таблице.

При прокатке по режимам I и III об- жатия по пропускам выбираем из условия

Р, ,,, -const,

причем в 1 режиме усилие деформации

в заключительной стадии прокатки рав-

но 28,5 МН, а по F режиму - 32,5 МН.

Режимы обжатий в чистовой клети стана при прокатке листа 12x2250 мм из стали 17Г1С

Обычная известная прокатка

2 3 4 5 6

15

217305

В обоих случаях лист, теряя устойчивость после третьего пропуска, выходит из валков волнистым и для его выравнивания необходим проглаживаю- 5 щий пропуск, что снижает производительность стана.

По предлагаемому способу (II и IV) после достижения соотношения Ь/Ь , равного 160 (обычная прокатка) и 120 10 (контролируемая прокатка), фиксируют критический пропуск № 3, определяют температуру раската в пропуске, а относительное обжатие в каждом последующем после критического пропуска уменьшают в соответствии с

формулой, вытекающей из (2)

е;

iiii- Of ;-

(6)

При данном режиме обжатий лист прокатан плоским, а количество пропусков сокращено вследствие ликвидации проглаживающего пропуска.

Предложенный способ позволяет уменьшить неплоскостность листов, вызываемых неравенством вытяжек по ширине листа, с 100-150 мм/м по ширине листа до 20-15 мм/м, увеличивать на 2% производительность стана вследствие ликвидации проглаживающего пропуска.

160 Лист потерял устойчивость

214 После 3-го пропуска

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки листов и полос с подстуженной поверхностью | 1985 |

|

SU1258522A1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| Способ регулирования ширины толстых листов при прокатке | 1980 |

|

SU919770A2 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ С ОБЖАТЫМИ КРОМКАМИ | 1992 |

|

RU2019324C1 |

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| Способ прокатки листов | 1990 |

|

SU1726078A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2495142C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2414974C1 |

| Способ прокатки листов | 1981 |

|

SU1014601A1 |

| Меерович И.М | |||

| Прокатка листов и плит из легких сплавов | |||

| М.: Металлургия, 1969, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАЖИМНЫМИ МЕХАНИЗМАМИ ЛИСТОВЫХ СТАНОВ ГОРЯЧЕЙПРОКАТКИ | 0 |

|

SU257573A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-20—Подача