Изобретение относится к обработке металлов давлением, в частности к прокатке листов и полос преимущественно из непре- рывнолитых слябов в реверсивных вертикальных клетях толстолистовых и широкополосных станов.

Известен способ горячей прокатки, по которому для получения проката требуемой ширины заготовку обжимают за несколько (до пяти) проходов в клети с вертикальными валками только на размер по ширине. Затем производят прокатку в горизонтальных валках для удаления утолщений кромок, после чего заготовку прокатывают по обычной технологии на заданную толщину.

При обжатии боковых граней заготовки вертикальными валками в каждом проходе происходит приконтактное уширение металла, приводящее к росту контактной поверхности несоответственно, увеличению нагрузок на привод валков.

Наиболее близким к изобретению является способ прокатки листов, при котором величину обжатия после каждого реверса вертикальной клети устанавливают равной 0,45-0,55 от величины обжатия предыдущего пропуска. Распределение обжатия между смежными проходами по этому способу предназначено для снижения потерь металла в виде боковой обрези листов путем устранения клиновидное™ раската.

Недостатками данного способа, предусматривающего резкое уменьшение обжатия в каждом последующем проходе относительно предыдущего, являются уменьшение полезного действия клети с вертикальными

XJ

ГО

ю с ю хл

валками по выравниванию входной разно- ширинности за счет увеличения количества частных обжатий для получения заданной конечной ширины раската, а также существенное снижение возможности клети по уменьшению ширины слябов. Второй недостаток, наряду со снижением производительности стана, при использовании способа в вертикальных клетях комплексов МНЛЗ-стан, т.е. при работе стана на непре- рывнолитых слябах, ведет к снижению про- изводительности МНЛЗ из-за необходимости иметь большой сортамент- ный ряд слябов по ширине.

Целью изобретения является повыше- ние точности по ширине и производительности путем сокращения сортамента заготовок.

Указанная цель достигается тем, что согласно известному способу, включающему регламентированное обжатие узких граней по проходам, величину обжатия в каждом последующем проходе устанавливают по зависимости

ДВЬ|

Двьи% ,

ГЬ; П#{

0)

где Д Вь;, А Вь;-.( - абсолютное обжатие i-ом и предыдущем i-1-ом проходах, мм;

Ft;, Fbj.i - площадь контактной поверхности металла с валками в очаге деформации в данном и предыдущем проходах, мм ;

. - коэффициент напряженного состояния в данном и предшествующем пропусках.

Предложенный способ отличается от известного тем, что, обжатие боковых кромок раската в каждом последующем прохо- де после реверса вертикальной клети устанавливают исходя из равенства произведения смещаемых объемов металла на соответствующий коэффициент напряженного состояния в рассматриваемом проходе пред- ыдущему. Это приводит к равномерному относительно допустимых нагрузок на привод вертикальных валков распределению обжатий по проходам, обеспечивая полное использование обжимающей способности вертикальной клети.

Закон распределения обжатий в смежных проходах вертикальной клети по уравнению (1) с учетом того, что площадь контакта металла с валком в очаге деформа- ции равна

,Fbj HK; -VABbi-Rbj

где Hiq - средняя толщина раската на контакте металла с валками в очаге деформации в i-ом проходе, мм;

Rbj - радиус вертикальных валков, мм, можно представить в следующем виде:

(;.п) о)

Средняя толщина раската в зоне контакта, принимая параболический закон изменения ее по длине очага деформации, определяется по уравнению

НК| Н0)-+ - ЛНк| ,

(4)

где НР|- толщина раската на входе в клеть в 1-ом проходе, мм.

д Нк; - приращение толщины на контакте от уширения раската при обжатии боковых граней, мм.

Экспериментально установлена количественная связь между обжатием в вертикальных валках и приращением толщины на контакте, определяемая выражением

ДНк 0,33-ДВь|.

(5)

Величина коэффициента напряженного состояния гцдля условий деформаций высоких полос, к которым относится рассматри- ваемый процесс, определяется по известной формуле

щ.

(6)

Подставляя выражения (6), (5) и (4) в формулу (3), имеем

3/2

АВвг(0,22йВ0.+ Н0;

НоГ 22ЛВе;

VABe;-Rg;

4045 50

55

ДвЈ/,Им «- ,)(7)|

№-, %- - |

Решение уравнения (7) относительно обжатия в вертикальных валках в рассматриваемом i-ом проходе осуществляется, например, методом итераций.

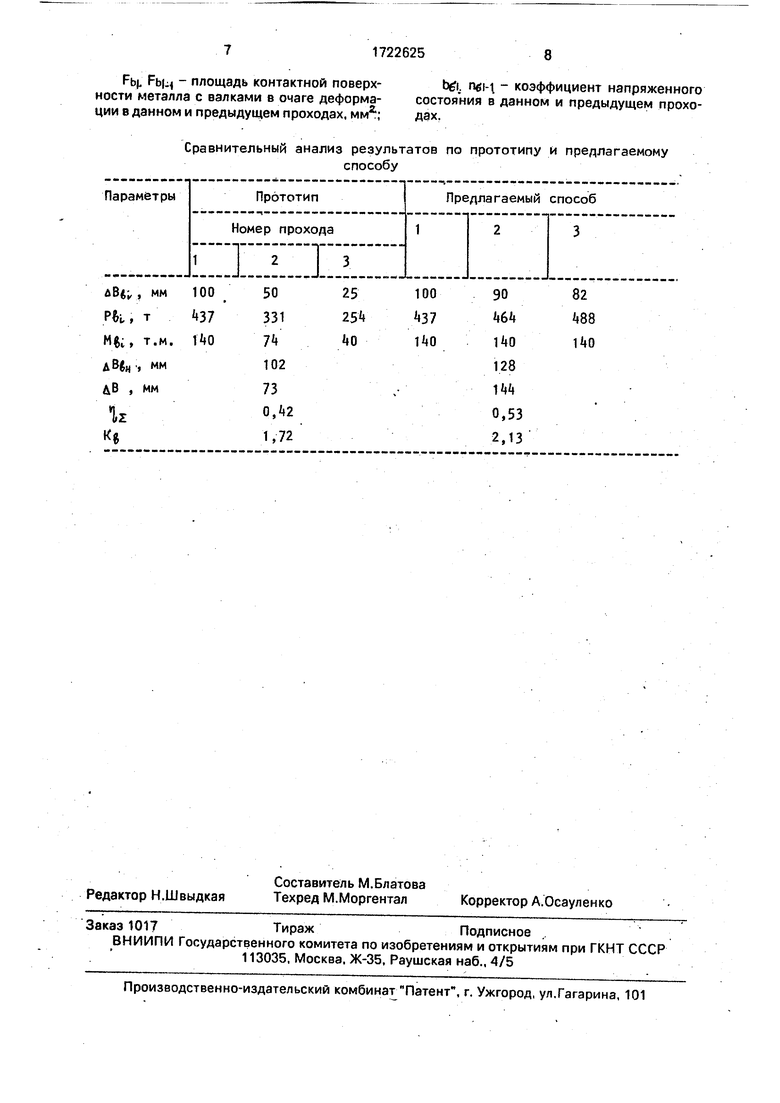

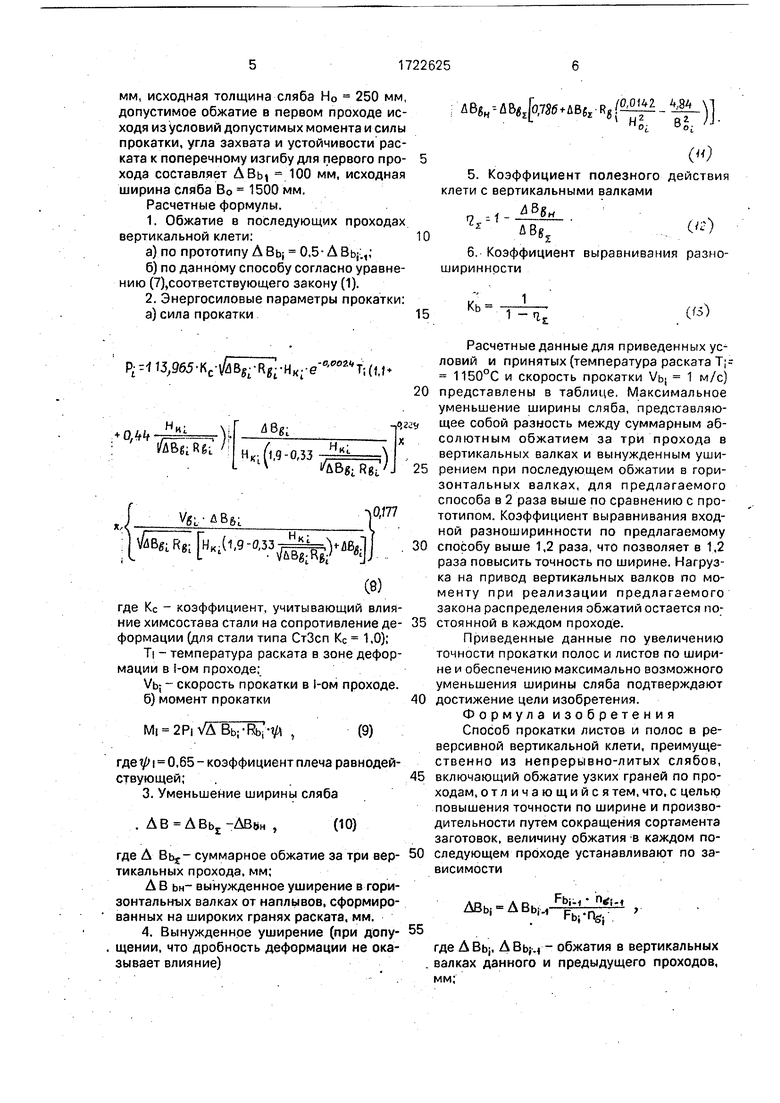

П р и м е р. В отдельно стоящей вертикальной клети стана 2800 горячей прокатки производится три реверсивных прохода с целью максимального уменьшения ширины, затем прокатка идет по обычной технологии. Радиус вертикальных валков Рь 600

мм, исходная толщина сляба Н0 250 мм, допустимое обжатие в первом проходе исходя из условий допустимых момента и силы прокатки, угла захвата и устойчивости раската к поперечному изгибу для первого прохода составляет ДВь 100 мм, исходная ширина сляба В0 1500 мм. Расчетные формулы.

1.Обжатие в последующих проходах вертикальной клети:

а)по прототипу АВь; 0,5-ABbjv,,

б)по данному способу согласно уравнению соответствующего закону (1).

2.Энергосиловые параметры прокатки: а)сила прокатки

ABeH--ABe,of7«6 ABfe-Ri

/0,0)42

Н

(«)

5.Коэффициент полезного действия клети с вертикальными валками

п -1

л ....... СО

6.Коэффициент выравнивания разно- шириннрсти

Кь

1

1 -ч,

(В)

| название | год | авторы | номер документа |

|---|---|---|---|

| Литой сляб | 1986 |

|

SU1405911A1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| Способ производства листового проката | 1978 |

|

SU719716A1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

| Сляб для производства полос | 1987 |

|

SU1405913A1 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| ЛИСТОПРОКАТНЫЙ СТАН С УДЛИНЕННЫМИ РАБОЧИМИ ВАЛКАМИ | 2011 |

|

RU2499637C2 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

Изобретение относится к обработке металлов давлением, конкретно к прокатке листов и полос преимущественно из непрерывно-литых слябов в реверсивных вертикальных клетях толстолистовых и широкополосных станов. Целью изобретения является повышение точности по ширине и производительности путем сокращения сортамента заготовок. Сущность изобретения заключается в установке величины обжатия в каждом последующем проходе из условия равенства произведений смещаемых объемов металла на соответствующий коэффициент напряженного состояния в рассматриваемом и предыдущем проходах. 1 табл.

13,9Ю-кеч6в.

Нк,9-азЗ 4Ј || .30

(8)

где Кс - коэффициент, учитывающий влияние химсостава стали на сопротивление де- 35 формации (для стали типа СтЗсп Кс 1,0);

TI - температура раската в зоне деформации в i-ом проходе;

Vb; - скорость прокатки в 1-ом проходе.

б) момент прокатки40

Mi 2PiVABb -Rbi -$ ,(9)

где ty i 0,65 - коэффициент плеча равнодействующей; .

. А В А ВьЈ -АВьн ,

(10)

где A Bbj- суммарное обжатие за три вер- 50 тикальных прохода, мм;

А В ьн вынужденное уширение в горизонтальных валках от наплывов, сформированных на широких гранях раската, мм.

0

0

5

0

5

0

Расчетные данные для приведенных условий и принятых (температура раската Т; 1150°С и скорость прокатки Vbj 1 м/с) представлены в таблице. Максимальное уменьшение ширины сляба, представляющее собой разность между суммарным абсолютным обжатием за три прохода в вертикальных валках и вынужденным уши- рением при последующем обжатии в горизонтальных валках, для предлагаемого способа в 2 раза выше по сравнению с прототипом. Коэффициент выравнивания входной разноширинности по предлагаемому способу выше 1,2 раза, что позволяет в 1.2 раза повысить точность по ширине. Нагрузка на привод вертикальных валков по моменту при реализации предлагаемого закона распределения обжатий остается постоянной в каждом проходе.

Приведенные данные по увеличению точности прокатки полос и листов по ширине и обеспечению максимально возможного уменьшения ширины сляба подтверждают достижение цели изобретения. Формула изобретения Способ прокатки листов и полос в реверсивной вертикальной клети, преимущественно из непрерывно-литых слябов, включающий обжатие узких граней по проходам, отличающийся тем, что, с целью повышения точности по ширине и производительности путем сокращения сортамента заготовок, величину обжатия в каждом последующем проходе устанавливают по зависимости

АВы А Вьм

Fbj. ГУ,., Fbi-rig.

где A Bbj, А Вь-ц - обжатия в вертикальных валках данного и предыдущего проходов, мм;

Fbj. Fb| - площадь контактной поверхности металла с валками в очаге деформации в данном и предыдущем проходах, мм2;

Сравнительный анализ результатов по прототипу и предлагаемому

способу

мм т т.м. , мм Мм

100 Ь37 ЙО

50 331 102

73

0,А2

1,72

25

251

0

Ьё. коэффициент напряженного состояния в данном и предыдущем проходах.

90

64

ЙО

128

1М

0,53

2,13

82

ЙО

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прокатки листов | 1981 |

|

SU1014601A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1990-02-27—Подача