Изобретение относится к металлургии, а именно к горячей прокатке балочных профилей.

Цель изобретения - улучшение эксплуатационных свойств профиля.

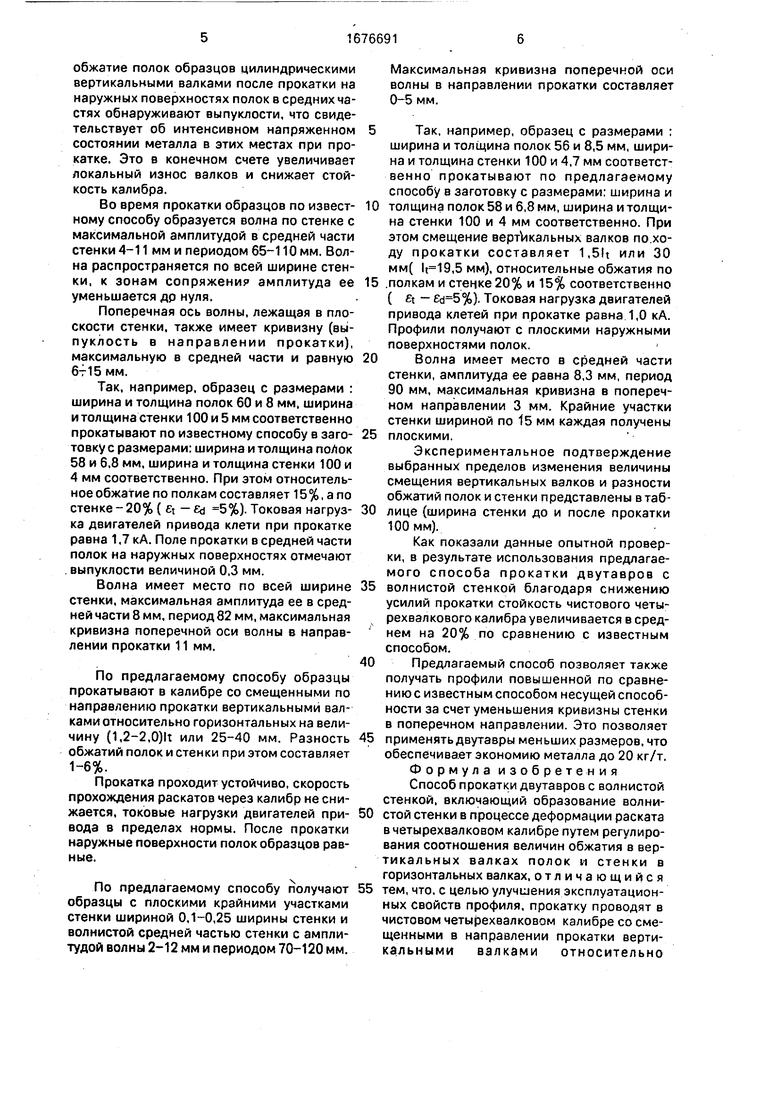

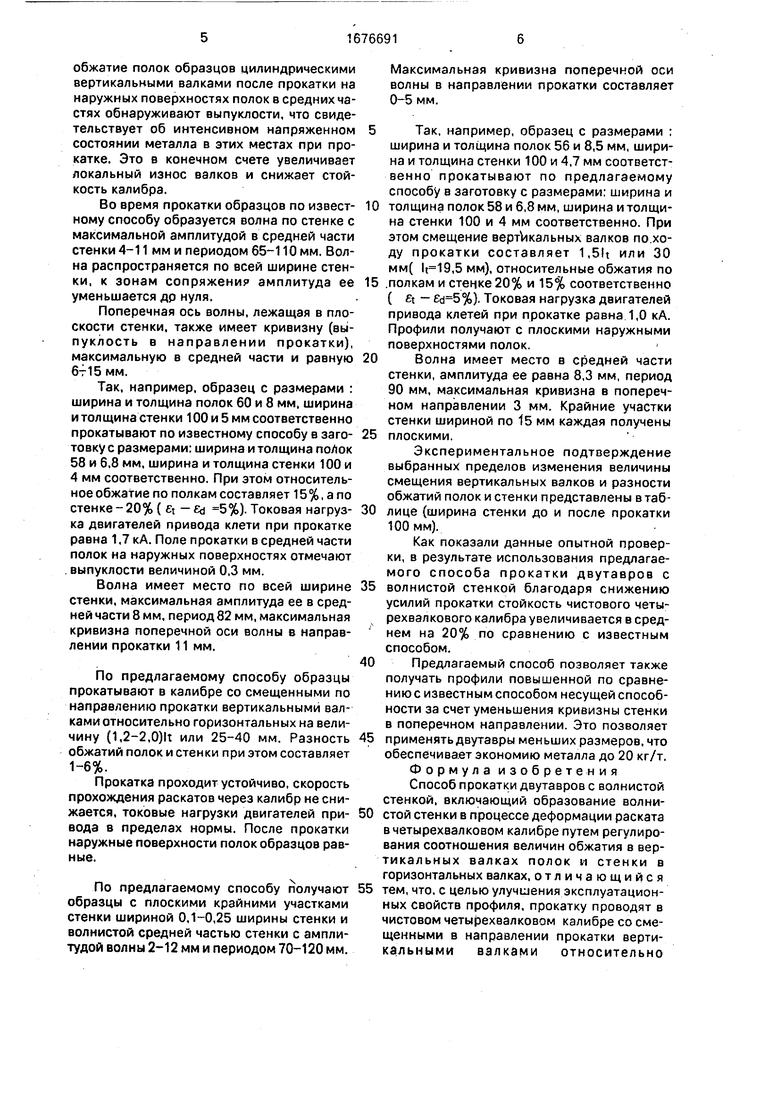

На чертеже изображена схема деформации двутаврового раската.

Полученную в черновых и предчистовом контрольном калибрах двутавровую заготовку 1, имеющую полки 2 и плоскую стенку 3, задают в чистовой четырехвалковый калибр, включающий пару горизонтальных 4 и пару вертикальных 5 валков. Вертикальные валки калибра смещены по направлению прокатки относительно горизонтальных на расстояние S(1,2-2,0)lt, где h-длина очага

деформации по полкам 6. Поэтому по ходу прокатки сначала следует очаг деформации по стенке профиля 7 длиной Id, а затем очаг деформации по полкам 6. Очаги деформации могут следовать один за другим непрерывно или с некоторым промежутком между ними величиной С.

Е1начале обжимается только стенка 3 двутавра горизонтальными валками 4, после чего стенка теряет устойчивость и в сечении Oi-0i образуется волна как в средней 8, так и в крайних G частях стенки. Причем амплитуда волны уменьшается до нуля к зонам сопряжения с полками 2 профиля. Поперечная ось волны, лежащая в плоскости

о

vj О

о

Ю

стенки, имеет кривизну (выпуклость оси по ходу прокатки).

Затем производится обжатие полок 2 двутавра вертикальными валками 5, в ходе которого выпрямляются (делаются плоскими) крайние участки 9 стенки 3 и устраняется кривизна поперечной оси волны по стенке.

Разность относительных обжатий полок и стенки заготовки 1 при прокатке в чистовом четырехвалковом калибре составляет et-Јd 1r6%.

В результате после прокатки в сечении 02-02 получают двутавровый профиль 10, содержащий полки 11 и стенку с волнистой средней частью 12 (амплитуда волны равна А) и плоскими крайними участками 13.

При такой схеме деформации в момент обжатия стенки необжимаемые полки обуславливают появление в ней сжимающих напряжений, что приводит к образованию волны при положительной разности обжатия полок и стенки. Этим достигается получение экономичного профиля без изменения затрат на производство.

Последующее обжатие полок двутавра не оказывает существенного влияния на среднюю часть стенки, однако растягивающее влияние от обжатия полок на прилегающие крайние.участки стенки имеет место. Благодаря этому во время деформации полок происходит выпрямление крайних участков стенки, имеющих минимальную амплитуду волны. Таким образом получают эффективный профиль двутавра с волнистой средней частью стенки и плоскими крайними участками.

Выпрямление крайних участков стенки двутавра в процессе деформации полок способствует также устранению кривизны оси волны в поперечном направлении и повышению несущей способности профиля.

Смещение вертикальных валков по отношению к горизонтальным против хода прокатки, обеспечивая последовательность деформирования полок и стенки, как показывают исследования, не позволяет достичь поставленной цели в связи с тем, что ухудшается захват металла валками (раскат соприкасается сначала с неприводными вертикальными валками, а затем - с приводными горизонтальными). Не происходит исправление кривизны поперечной оси волны по стенке, отсутствуют плоские участки по краям стенки. При прочих равных условиях возрастает усилие прокатки, особенно на горизонтальных валках.

Наиболее эффективно использование .предлагаемого способа получения двутавра

с волнистой стенкой в универсальном калибре с вертикальными валками, смещенными по ходу прокатки, при следующих параметрах: смещение вертикальных валков по ходу прокатки 1,2-2,0 длины очага деформации по полкам, разность обжатий полок и стенки двутавра 1-6%.

При величине смещения вертикальных валков по ходу прокатки меньшей, чем 1,2

0 длины очага деформации по полкам на стенку.

В этом случае при положительной разности обжатия полок и стенки не обеспечивается образование волны по стенке.

5 При смещении вертикальных валков чистового калибра на величину, большую 2,0 длины очага деформации по полкам, значительно возрастает уширение полок двутавра, что нежелательно при прокатке в

0 чистовом калибре. Кроме того, в этом случае ослабляется влияние обжатия полок на крайние участки стенки, что влечет за собой ухудшение качества профилей.

При величине разности обжатий полок

5 и стенки двутавра, меньшей 1%, повышаются усилия прокатки, в особенности на горизонтальные валки, возрастает локальный износ валков в зонах сопряжения стенки и полок вследствие усиления поперечного те0 чения металла стенки. Кривизна оси волны по стенке в поперечном направлении и неплоскостность крайних участков стенки достигают существенных размеров и в дальнейшем при обжатии полок не исправ5 ляется.

Увеличение разности обжатий полок и стенки двутавра до значений, больших 6%, приводит к значительному для прокатки в чистовой клети увеличению уширения по0 лок, что неблагоприятно сказывается на стойкости валков и качестве профилей.

Экспериментальную проверку предлагаемого технического решения осуществляют на лабораторном универсальном стане

5 330, снабженном механизмом перемещения вертикальных валков вдоль линии прокатки.

Нагретые в печи (полки - до 1000°С, стенки - до 850°С}стальные модели двутав0 ров прокатывают по известному и предлагаемому способам,

По известному способу образцы прокатывают в калибре с совпадающими осями горизонтальных и вертикальных валков и

5 при преимущественном обжатии стенки по сравнению с полками на 2f10%.

Во время прокатки из-за увеличения давления на горизонтальные валки отмечают значительное повышение токовых нагрузок двигателей привода клети..Несмотря на

обжатие полок образцов цилиндрическими вертикальными валками после прокатки на наружных поверхностях полок в средних частях обнаруживают выпуклости, что свидетельствует об интенсивном напряженном состоянии металла в этих местах при прокатке. Это в конечном счете увеличивает локальный износ валков и снижает стойкость калибра.

Во время прокатки образцов по известному способу образуется волна по стенке с максимальной амплитудой в средней части стенки 4-11 мм и периодом 65-110 мм. Волна распространяется по всей ширине стенки, к зонам сопряжения амплитуда ее уменьшается др нуля.

Поперечная ось волны, лежащая в плоскости стенки, также имеет кривизну (выпуклость в направлении прокатки), максимальную в средней части и равную 6т15 мм.

Так, например, образец с размерами : ширина и толщина полок 60 и 8 мм, ширина и толщина стенки 100 и 5 мм соответственно прокатывают по известному способу в заготовку с размерами: ширина и толщина полок 58 и 6,8 мм, ширина и толщина стенки 100 и 4 мм соответственно. При этом относительное обжатие по полкам составляет 15%, ало стенке - 20% ( fit - Јd 5%). Токовая нагрузка двигателей привода клети при прокатке равна 1,7 кА. Поле прокатки в средней части полок на наружных поверхностях отмечают . выпуклости величиной 0,3 мм.

Волна имеет место по всей ширине стенки, максимальная амплитуда ее в средней части 8 мм, период 82 мм, максимальная кривизна поперечной оси волны в направлении прокатки 11 мм.

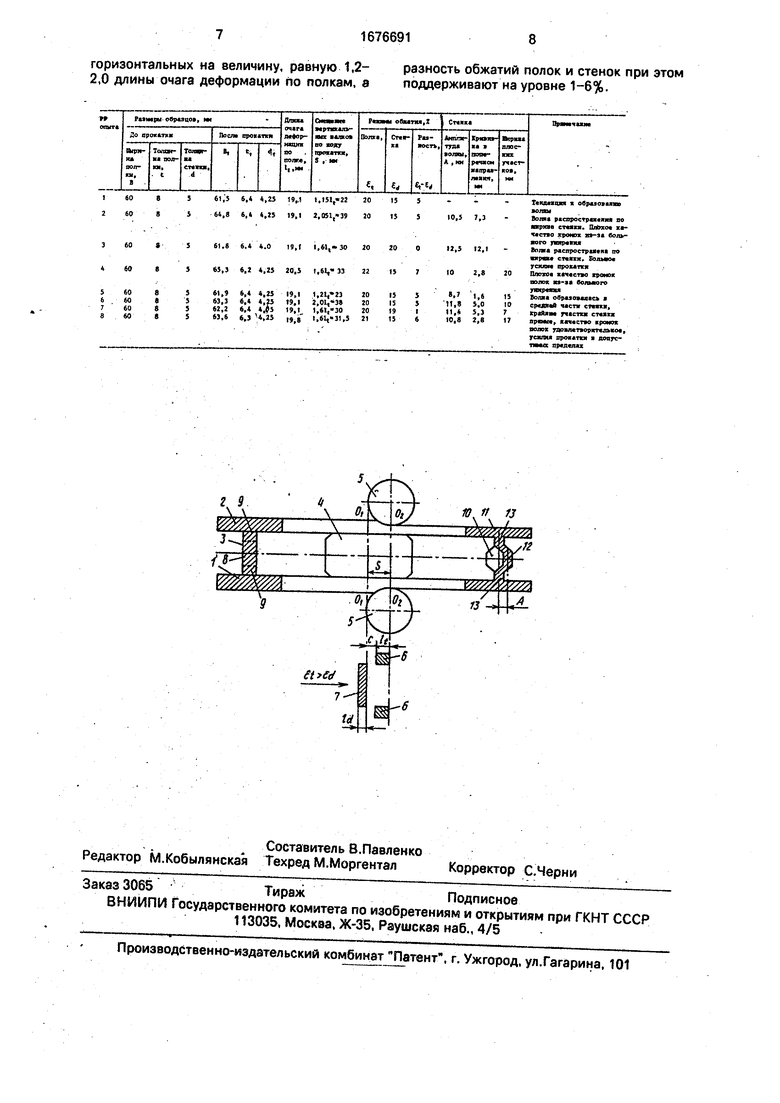

По предлагаемому способу образцы прокатывают в калибре со смещенными по направлению прокатки вертикальными валками относительно горизонтальных на величину (1,2-2,0)1: или 25-40 мм. Разность обжатий полок и стенки при этом составляет 1-6%.

Прокатка проходит устойчиво, скорость прохождения раскатов через калибр не снижается, токовые нагрузки двигателей привода в пределах нормы. После прокатки наружные поверхности полок образцов равные.

По предлагаемому способу получают образцы с плоскими крайними участками стенки шириной 0,1-0,25 ширины стенки и волнистой средней частью стенки с амплитудой волны 2-12 мм и периодом 70-120 мм.

Максимальная кривизна поперечной оси волны в направлении прокатки составляет 0-5 мм.

Так, например, образец с размерами :

ширина и толщина полок 56 и 8,5 мм, ширина и толщина стенки 100 и 4.7 мм соответственно прокатывают по предлагаемому способу в заготовку с размерами: ширина и

толщина полок 58 и 6,8 мм, ширина и толщина стенки 100 и 4 мм соответственно. При этом смещение вертикальных валков по.хо- ду прокатки составляет 1, или 30 мм( ,5 мм), относительные обжатия по

.полкам и стенке 20% и 15% соответственно ( Јt - ). Токовая нагрузка двигателей привода клетей при прокатке равна 1,0 кА. Профили получают с плоскими наружными поверхностями полок.

Волна имеет место в средней части

стенки, амплитуда ее равна 8,3 мм, период 90 мм, максимальная кривизна в поперечном направлении 3 мм. Крайние участки стенки шириной по 15 мм каждая получены

плоскими.

Экспериментальное подтверждение выбранных пределов изменения величины смещения вертикальных валков и разности обжатий полок и стенки представлены в таблице (ширина стенки до и после прокатки 100 мм).

Как показали данные опытной проверки, в результате использования предлагаемого способа прокатки двутавров с

волнистой стенкой благодаря снижению усилий прокатки стойкость чистового четы- рехвалкового калибра увеличивается в среднем на 20% по сравнению с известным способом.

Предлагаемый способ позволяет также получать профили повышенной по сравнению с известным способом несущей способности за счет уменьшения кривизны стенки в поперечном направлении. Это позволяет

применять двутавры меньших размеров, что

обеспечивает экономию металла до 20 кг/т.

Формула изобретения

Способ прокатки двутавров с волнистой

стенкой, включающий образование волнистой стенки в процессе деформации раската вчетырехвалковом калибре путем регулирования соотношения величин обжатия в вер- тикальных валках полок и стенки в горизонтальных валках, отличающийся

тем, что, с целью улучшения эксплуатационных свойств профиля, прокатку проводят в чистовом четырехвалковом калибре со смещенными в направлении прокатки вертикальными валками относительно

горизонтальных на величину, равную 1,2- 2,0 длины очага деформации по полкам, а

разность обжатий полок и стенок при этом поддерживают на уровне 1-6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| Способ прокатки фланцевых профилей | 1985 |

|

SU1263380A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU1751906C |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| Способ изготовления двутавров | 1982 |

|

SU1045961A1 |

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

| Способ изготовления двутавровых балок | 1979 |

|

SU904813A1 |

| Прокатная клеть | 1983 |

|

SU1115818A1 |

| Способ производства двутавровых балок с волнистой стенкой | 1985 |

|

SU1266579A1 |

| Способ прокатки швеллеров | 1987 |

|

SU1493336A1 |

Изобретение относится к металлургии, а именно к горячей прокатке балочных профилей. Цель изобретения - улучшение эксплуатационных свойств профиля. Согласно изобретению в процессе прокатки двутавров с волнистой стенкой заключительную операцию проводят в чистовой универсальной клети со смещенными в направлении прокатки вертикальными валками (в которых прокатывают полки) относительно горизонтальных на определенную величину. При этом разность обжатий полок и стенки составляет 1-6%. Повышение стойкости калибра и улучшение несущей способности профиля достигается созданием более благоприятного напряженного состояния металла при прокатке в чистовом калибре. 1 ил., 1 табл. СП с

| Вавилов Н | |||

| Ю | |||

| Исследование закономерностей процесса прокатки широкополочных балок в универсальной клети | |||

| Автореферат кандидата технических наук | |||

| - Днепропетровск, 1968, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ производства двутавровых балок с волнистой стенкой | 1985 |

|

SU1266579A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1989-10-10—Подача